Добавлен: 08.11.2023

Просмотров: 34

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Пензенский государственный университет»

Отчёт по научной исследовательской работе

Работу выполнил Магистрант 1 курса очного отделения

Володин Андрей Сергеевич

Научный руководитель

Маланин В.П.

Пенза-2022

Датчики для измерения вибрации

Измерение механических колебаний может быть относительным (например, биения вала относительно корпуса подшипника) или абсолютной, что предполагает наличие неподвижной точки отсчёта – искусственного «нуля», относительно которого и выполняются измерения. Основным решением, в настоящее время, является преобразование механических колебаний в электрический сигнал при помощи вибрационных датчиков.

Вибрационный датчик – устройство, генерирующее электрический сигнал, пропорциональный измеряемому параметру вибрационного процесса. При измерении параметров вибрации используются датчики: проксиметры – для измерения виброперемещения; велосиметры – для измерения виброскорости; акселерометры генерирующие сигнал, пропорциональный виброускорению.

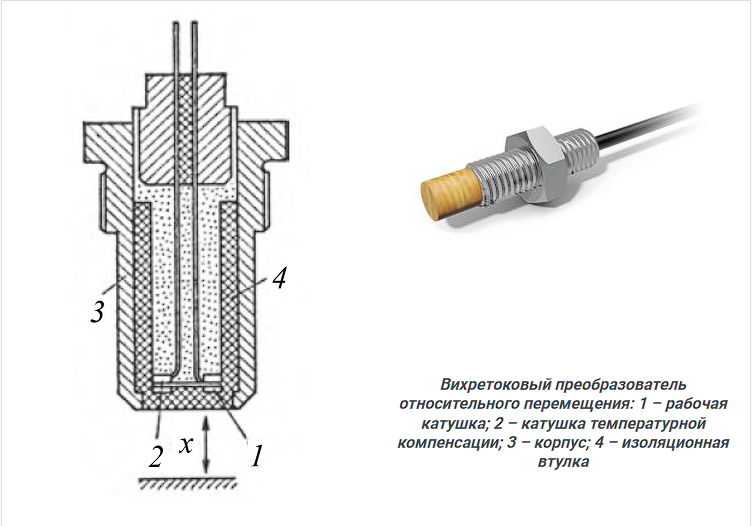

Проксиметр (датчик перемещения) – стационарно установленное устройство, имеющее усилитель сигналов и генерирующее напряжение на выходе, пропорциональное расстоянию до вращающегося ротора (рисунок 78). Датчик (вихретоковый) бесконтактно измеряет относительное перемещение вала в пределах зазора подшипника. При колебаниях зазора между ротором и датчиком, закрепленном на опоре, изменяются частота или амплитуда электромагнитных параметров, пропорциональных частоте и значению амплитуды зазора. Для измерения радиальной вибрации, датчики устанавливают парами под углом 90° перпендикулярно валу. Это делает возможным визуализацию на экране осциллографа орбиты движения вала, полярную диаграмму траектории центра вала в радиальной плоскости.

Рисунок 78 – Проксиметры

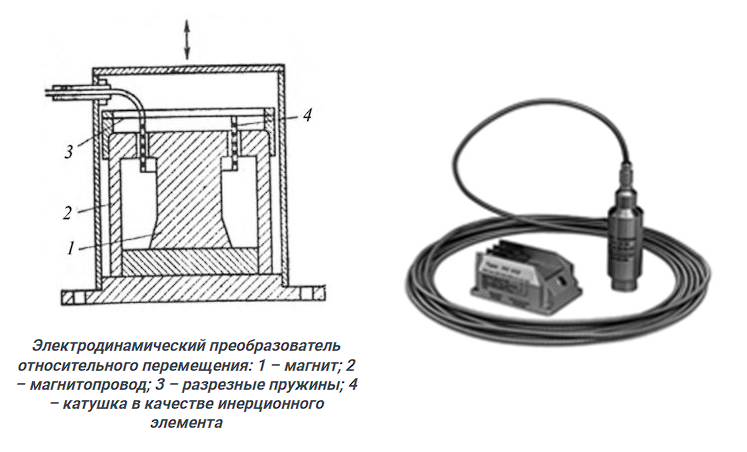

Велосиметры (измерители виброскорости) состоят из катушки индуктивности и магнита (рисунок 79). Относительное движение магнитного поля в катушке порождает ЭДС индукции, сила которой пропорциональна скорости движения. Имеют больший выходной сигнал, применение ограничивается частотой 2000 Гц.

Рисунок 79 – Велосиметры

Конструктивно датчик выполнен в виде цилиндрического корпуса, в котором расположена катушка индуктивности в упругом подвесе, внутри которой расположен магнит. При колебаниях корпуса датчика катушка индуктивности начинает колебаться под действием силы инерции, пересекая магнитное поле, при этом в катушке возникает ЭДС, амплитуда и частота которой пропорциональны скорости и частоте колебаний корпуса датчика, прикрепленного к исследуемой поверхности.

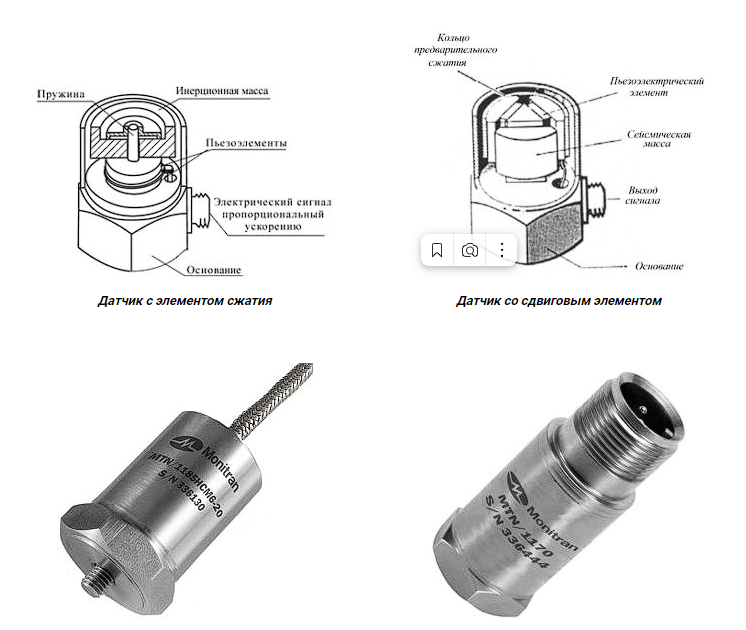

Пьезоэлектрические акселерометры – наиболее универсальные и часто используемые датчики (рисунок 80). Основные варианты конструкции:

сжатие масса воздействует силой сжатия на пьезоэлектрический элемент;

сдвиг работа пьезоэлемента под действием срезывающего усилия.

Рисунок 80 – Акселерометры

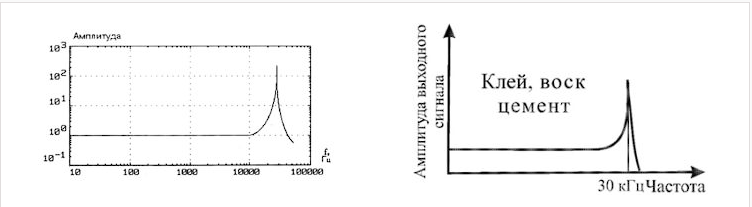

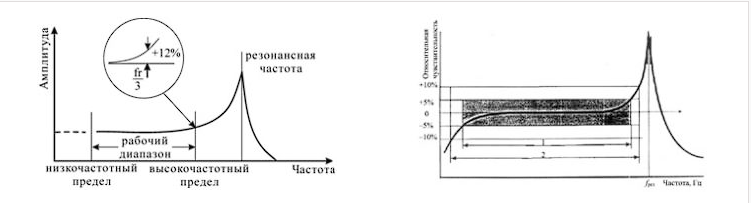

Акселерометр является преобразователем механических колебаний в электрический сигнал пропорциональный виброускорению. Чувствительный элемент акселерометра состоит из одного или нескольких дисков или пластинок из пьезоэлектрических материалов. Действие пьезоэлектрического измерительного преобразователя основано на использовании прямого пьезоэффекта, то есть свойств некоторых материалов (пьезоэлектриков) генерировать заряд, под действием приложенной к ним механической силы. Над чувствительным элементом установлена инерционная масса, прижатая гайкой (жесткой пружиной). Под воздействием механических колебаний инерционная масса m воздействует на пьезоэлемент с силой F, пропорциональной ускорению a: F = m × a. В результате пьезоэлектрического эффекта на поверхности пьезоэлемента возникает электрический сигнал U пропорциональный воздействующей силе F и ускорению а механических колебаний. Частотный диапазон от 0 до 1/3 резонансной частоты акселерометра (обычно 30 кГц). Акселерометры имеют линейную амплитудную чувствительность в рабочем диапазоне (рисунок 81), стабильно работают длительное время, нуждаются в периодической калибровке.

Рисунок 81 – Амплитудно-частотная характеристика пьезоакселерометра

Датчики вибрации работают в ограниченном температурном диапазоне. Для акселерометра рабочий диапазон температур составляет от -30 °С до +80 °С. Для установки на горячие поверхности используются высокотемпературные пьезоакселерометры, работающие в диапазоне до +260 °С.

Пьезоэлектрические вибропреобразователи имеют диапазон рабочих частот до первого резонанса; электродинамический датчик имеет диапазон рабочих частот между первым и вторым резонансом; датчик перемещения – в области частот выше собственной частоты датчика.

Применение пьезоэлектрических датчиков по температуре окружающей среды ограничено, точкой Кюри температурой фазового перехода. При нагреве датчика возможен пироэффект появление заряда на выходе датчика и уменьшение чувствительности. Применяемые в пьезоэлектрических датчиках ферроэлектрические керамики (группа титанатов и цирконатов свинца) имеют высокие значения точек Кюри и работают в температурных диапазонах до +250 °С.

Акселерометры различаются на «зарядовые», датчики напряжения и со встроенной электроникой. Первые два типа относятся к высокоомным преобразователям, третий к низкоомным. Акселерометры измеряют абсолютное ускорение, а сигналы виброперемещения и виброскорости получаются путем преобразования в электронной части виброметра.

Пьезоэлектрический элемент акселерометра используется как источник заряда или как источник напряжения. Поэтому, чувствительность акселерометра определяется по заряду на единицу ускорения или напряжению на единицу ускорения.

Чувствительность по заряду выражается в единицах заряда (пКл) на единицу ускорения механических колебаний – пКл/(м/с2).

Чувствительность по напряжению выражается в единицах выдаваемого электрического напряжения на единицу ускорения механических колебаний – мВ/(м/с2).

Чувствительность по заряду не зависит от длины соединительного кабеля, а по напряжению зависит. Учитывая это, калибровка акселерометров по напряжению проводится с определенным соединительным кабелем.

При использовании пьезоэлектрических датчиков с усилителем заряда отношение сигнал/шум падает с увеличением длины кабеля. Поэтому, при применении усилителя заряда надо применять малошумные кабели и минимизировать изгибы.

Рабочий диапазон акселерометра по верхней частоте, в котором его характеристика равномерна и линейна, определяется, исходя из его амплитудно-частотной характеристики (рисунок 81), которая определяется резонансной характеристикой датчика в закрепленном состоянии. Фазовая характеристика акселерометра не вносит искажений в пределах частоты АЧХ.

Нижний предел рабочего частотного диапазона определяется характеристикой предусилителя, используемого в виброметре.

По характеристикам неравномерности датчики выпускаются:

с погрешностью измерения в рабочем диапазоне ±5% и предельной рабочей частотой равной 1/4…1/5 частоты резонанса;

с погрешностью измерения в рабочем диапазоне ±10% и предельной рабочей частотой равной 1/3 частоты резонанса.

Разъемы для подключения соединительных кабелей акселерометров распо-ложены сверху, или сбоку корпуса. Чувствительность находится в диапазоне 1…16 мВ/(м/с2) или пКл/(м/с2). Специальные акселерометры имеют нормализованную чувствительность, например 1 или 10 пКл/(м/с2), что упрощает калибровку и проверку виброизмерительных систем.

Параметры акселерометров, при эксплуатации и хранении которых соблюдаются определяемые технической спецификацией пределы температуры, излучения, механических ударов и так далее, стабильны в течение длительного времени. На основе опыта установлено, что параметры акселерометров не изменяются более чем на 2% даже в течение нескольких лет. Однако, не бережное обращение с акселерометрами даже при их нормальной эксплуатации может привести к значительным изменениям их параметров и к их повреждению. Результатом свободного падения акселерометра из руки на пол из бетона является механический удар.

Акселерометры рекомендуется проверять и повторно калибровать по регулярным интервалам времени. Калибровка чувствительности акселерометра дает гарантию его работоспособности.

Способы крепления вибрационных датчиков

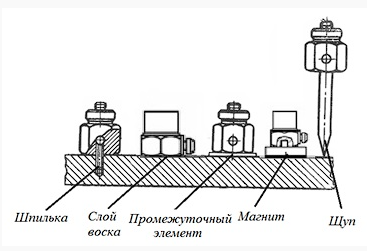

Возможны следующие способы крепления вибрационных датчиков (рисунок 82):

при помощи шпильки;

клеевые соединения, включая крепление при помощи пчелиного воска;

использование промежуточных элементов;

при помощи магнитов;

при помощи щупа.

Рисунок 82 – Способы крепления вибрационных датчиков

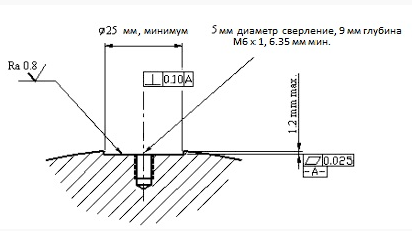

Крепление при помощи шпильки на гладкой плоской поверхности является предпочтительным. Место проведения измерения предварительно подготавливается (рисунок 83). Сверлится отверстие, нарезается резьба, шлифуется поверхность. При этом соблюдаются следующие требования:

глубина резьбового отверстия должна быть достаточной, чтобы шпилька не упиралась в дно отверстия в основании датчика;

шероховатость поверхности не более 1,6…0,25 Rz;

неперпендикулярность оси резьбового соединения к плоскости крепления преобразователя не более 0,02%;

неплоскостность поверхности крепления 0,01%;

крутящий момент при креплении датчика на шпильку М4…М8 1,7…2 Нм.

Рисунок 83 – Требования к месту установки датчика при помощи шпильки

Поверхность объекта должна быть ровной и чистой. На рабочую поверхность датчика наносится слой пластичной смазки, что увеличивает жёсткость механического соединения датчика и объекта измерений и создает хороший контакт поверхностей.

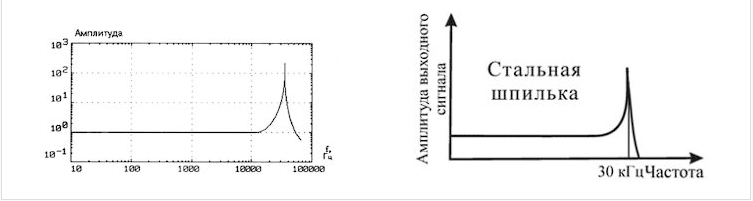

На рисунке 84 показана амплитудно-частотная характеристика пьезодатчика, закрепленного стальной шпилькой на гладкой поверхности объекта. В этом случае резонансная частота пьезодатчика практически совпадает с резонансной частотой, полученной при калибровке производителем (примерно 33 кГц).

Рисунок 84 – Амплитудно-частотная характеристика вибрационного датчика при креплении с помощью стальной шпильки

Недостатки: большие затраты времени на установку датчика и необходимость проведения слесарных работ.

Альтернативным методом крепления пьезодатчиков является крепление на тонком слое пчелиного воска, при помощи клея, цемента и другие. Резонансная частота уменьшается незначительно (рисунок 85). Этот способ крепления применим при комнатной температуре поверхности объекта и малой амплитуде колебаний.