Файл: Курсовой проект Дисциплина Буровые технологические жидкости.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 242

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

;

;

;

массу NaOH для обработки объема бурового раствора, расходуемого на процесс бурения:

;

;

;

;

Следовательно, расход NaOH для бурения в интервале 500 – 1500 м скважины составляет:

4. Определяем количество реагента NaOH для бурения скважины в интервале 1500 – 2163 м. Расчеты аналогично.

Масса реагента для обработки дополнительного объема бурового раствора:

;

;

так как , то реагент для обработки этого объема не требуется и

, то реагент для обработки этого объема не требуется и

;

;

Масса УЩР для обработки бурового раствора расходуемого на процесс бурения скважины в интервале 1500 – 2163 м:

;

;

;

;

Следовательно, количество NaOH для бурения в интервале скважины 1500 – 2163 м составляет:

;

;

кг;

кг;

5. Определяем суммарное количество NaOH, необходимого для бурения всей скважины:

;

;

;

;

6. Определяем средний расход NaOH по сухому веществу на бурение 1 м скважины в интервале 0 –2163 м:

;

;

г) Пеногаситель Т-80 и каустическая сода вводятся в раствор в равных пропорциях в количестве 5 кг/м3 раствора, а значит и масса пеногасителя для обработки раствора на различных интервалах бурения будет одинаковой.

д) Расчет количества компонентов известковобитумного раствора.

Использую ИБР, мы вскрываем продуктивный пласт и добуриваем скважину до проектной глубины. После этого мы опускаем обсадную колонну с последующим цементажом и производим вторичное вскрытие продуктивного пласта.

Дизельное топливо:

QДТ = VИБР · qДТ = 281, 56·560=157673,6 кг – масса дизельного топлива ДЛ;

Средний расход ДТ по массе на бурение 1 м скважины в интервале (1752 – 1890):

qДТ ср = QДТ / L ,

где L – длина интервала, пробуренного с использованием ИБР.

qДТ ср = 157673,6/ 138 = 1142,56 кг/м;

Битум:

QБ = VИБР · qБ = 281, 56·144,7=42234 кг – масса битума;

Средний расход битума по массе на бурение 1 м скважины в интервале (1752 – 2163):

qБ ср = 42234 / 138 = 306,0 кг/м;

Известь негашеная (СаО):

QИзв= VИБР · qИзв= 281, 56·300=84468 кг – масса извести;

Средний расход СаО по массе на бурение 1 м скважины в интервале (1752 – 1890):

qИзв ср = 84468 /138 = 612,1кг/м;

Сульфонал НП-3 или НП-1:

QНП = VИБР · qНП = 281, 56·11=3097,16кг – масса сульфонала;

Средний расход сульфонала по массе на бурение 1 м скважины в интервале (1752 – 2163):

qНП ср = 3097,16 /138 = 22,4 кг/м;

Вода:

Qв = VИБР · qв = 281, 56·65=18301,4 кг – масса воды;

Средний расход воды по массе на бурение 1 м скважины в интервале (1752 – 2163):

qв ср = 18301,4 / 138 = 132,6 кг/м;

5. Выбор способа приготовления и очистки бурового раствора

Процесс приготовления буровых растворов включает в себя три технологические операции: 1) приготовление исходного раствора; 2) обработка раствора реагентами для обеспечения требуемых параметров стабильности и тиксотропии; 3) обеспечение требуемой плотности в случае разбуривания пластов с аномальными давлениями.

Исходный раствор готовится по требуемой плотности смешением, как правило, дисперсионной среды и дисперсной фазы и (или) водорастворимых солей.

Технология обработки раствора реагентами должна предусматривать очередность и способ ввода реагентов, их дозирование и время перемешивания предусмотренными техническими средствами, контроль параметров.

При необходимости регулирования плотности бурового раствора обосновывается выбор способа и средств увеличения или уменьшения плотности и дается описание технологии производства работ.

Циркуляционная система буровой установки служит для подготовки, хранения и нагнетания в скважину бурового раствора. В нее входят следующие блоки: очистки раствора от шлама; очистки раствора от газа; химической обработки раствора; приемных, подпорных насосов; буровых насосов, а также резервуары для хранения раствора и манифольд.

Рассмотрим комплекс оборудования циркуляционной системы буровой установки. Этот комплекс предназначен для приготовления, очистки, химической обработки, хранения бурового раствора и транспортирования его от устья скважины до буровых насосов при бурении нефтяных и газовых скважин.

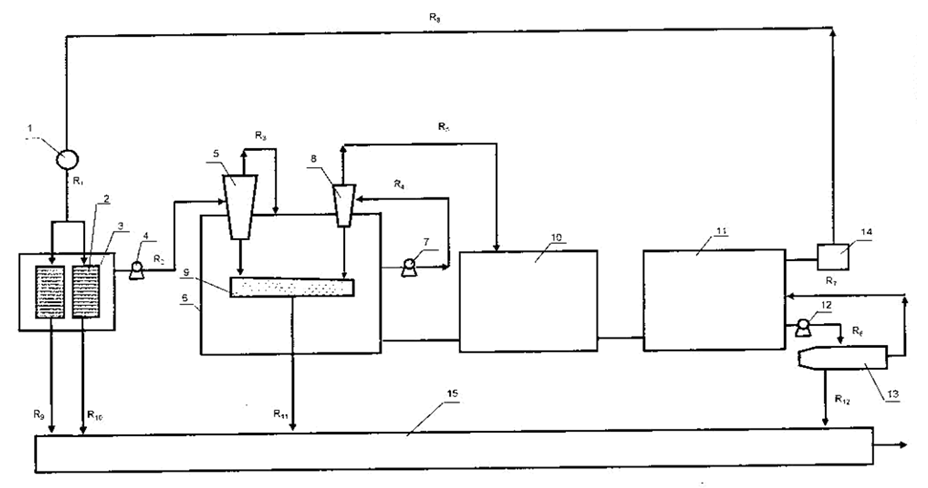

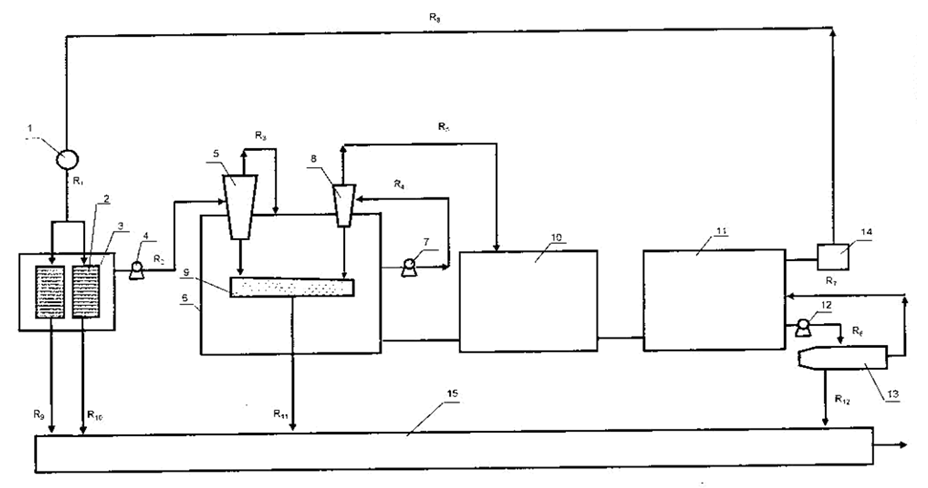

Комплекс оборудования циркуляционной системы буровой установки БУ 3900 ЭК-БМ (рис.1) включает в себя: Буровой раствор после выхода из скважины (1) по линии R1 поступает на вибросита (2), после очистки на которых попадает в емкость (3), откуда насосом (4) по линии R2 подается для очистки на пескоотделитель (5), после чего по линии R3очищенный раствор поступает в емкость (6), из которой по линии R4насосом (7) подается для дальнейшей очистки на илоотделитель (8), после очистки на котором раствор по линии R5поступает в емкость (10). Пульпа после пескоотделителя и илоотделителя попадает для дополнительного обезвоживания на вибросито (9), расположенного над емкостью (6).

Для тонкой очистки раствор из емкости (11) насосом (12) подается на центрифугу (13) по линии R6. После чего раствор по линии R7возвращается в емкость (11). В скважину очищенный буровой раствор подается насосом (14)

по линии R8 из емкости (11). Шлам с вибросит, как с центрифуги по линиям R9-R12поступают в амбар с использованием шнекового конвейера (15). Для дегазации бурового раствора используется дегазатор ДВС-3

Комплекс оборудования циркуляционной системы обеспечивает: транспортировку бурового раствора от устья скважины до приема буровых насосов (14), очистку раствора от частиц выбуренной породы; приготовление раствора из порошкообразных материалов; утяжеление бурового раствора; перекачку жидких химических реагентов из автоцистерны в резервуар для реагентов; подачу жидких химических реагентов в циркуляционную систему; подачу раствора буровыми насосами или шламовыми насосами в гидравлические перемешиватели для перемешивания бурового раствора в резервуарах; перекачку шламовыми насосами бурового раствора из резервуара в другой резервуар.

Если промывочную жидкость при приготовлении требуется обработать химическими реагентами, то сначала реагенты растворяют в воде.

Выходящая из скважины промывочная жидкость направляется по трубе в очистную систему. Если существует опасность интенсивных газопроявлений при бурении, в очистную систему включают газовый сепаратор. Газовый сепаратор и дегазатор предназначен для отделения из промывочной жидкости газа.

Если в промывочной жидкости содержится большое количество газа, выходящий из скважины поток направляют через боковой выкид превентора и регулируемый штуцер в газовый сепаратор, где выделяется основной объем газа. Из сепаратора жидкость направляется в дегазатор для более полного удаления газа, затем на вибросита.

Рисунок 1- Комплекс оборудования циркуляционной системы

Очистке буровых растворов от шлама необходимо уделять первостепенное внимание, так как поступающие в буровой раствор частицы выбуренной породы вредно влияют на его основные технологические свойства, а в конечном счете на технико-экономические показатели бурения. Для очистки бурового раствора от шлама используется комплекс механических устройств: вибрационные сита, блоки параллельно соединенных гидроциклонов (песко и илоотделители), сепараторы (блок гидроциклонов в комбинации с виброситом), глиноотделители (гидроциклоны, работающие по обратному циклу, центрифуга).

В наиболее неблагоприятных условиях, когда буровой раствор обогащается тонкодисперсным шламом, его перед очисткой обрабатывают реагентами – флокулянтами.

При выборе оборудования для очистки раствора надо учитывать конкретные условия. К оборудованию для очистки буровых растворов от шлама предъявляют следующие требования:

Таблица 3.1 - Количество средств очистки и оборудование для приготовления буровых растворов

На физико-механические свойства буровых растворов оказывают влияние температура, давление, электролиты, стабильность, режим течения и другое. Поэтому точно исследовать поведение буровых растворов в скважине невозможно, так как их свойства меняются даже в течение 1 цикла циркуляции. Но свойствами буровых растворов можно управлять, исходя из коллоидно-химических представлений, изменяя:

- концентрацию, дисперсность, фракционный состав дисперсной фазы;

- энергию взаимодействия частиц дисперсной фазы с дисперсионной средой;

- тип пространственной коагуляционно-тиксотропной структуры.

Это достигается выбором материалов и реагентов для приготовления буровых растворов.

Заключение

В проекте произведен расчет необходимого количества химических реагентов и глинопорошка для приготовления буровых растворов. Так же было подобрано оборудование для приготовления и очистки бурового раствора.

массу NaOH для обработки объема бурового раствора, расходуемого на процесс бурения:

Следовательно, расход NaOH для бурения в интервале 500 – 1500 м скважины составляет:

4. Определяем количество реагента NaOH для бурения скважины в интервале 1500 – 2163 м. Расчеты аналогично.

Масса реагента для обработки дополнительного объема бурового раствора:

так как

Масса УЩР для обработки бурового раствора расходуемого на процесс бурения скважины в интервале 1500 – 2163 м:

Следовательно, количество NaOH для бурения в интервале скважины 1500 – 2163 м составляет:

5. Определяем суммарное количество NaOH, необходимого для бурения всей скважины:

6. Определяем средний расход NaOH по сухому веществу на бурение 1 м скважины в интервале 0 –2163 м:

г) Пеногаситель Т-80 и каустическая сода вводятся в раствор в равных пропорциях в количестве 5 кг/м3 раствора, а значит и масса пеногасителя для обработки раствора на различных интервалах бурения будет одинаковой.

д) Расчет количества компонентов известковобитумного раствора.

Использую ИБР, мы вскрываем продуктивный пласт и добуриваем скважину до проектной глубины. После этого мы опускаем обсадную колонну с последующим цементажом и производим вторичное вскрытие продуктивного пласта.

Дизельное топливо:

QДТ = VИБР · qДТ = 281, 56·560=157673,6 кг – масса дизельного топлива ДЛ;

Средний расход ДТ по массе на бурение 1 м скважины в интервале (1752 – 1890):

qДТ ср = QДТ / L ,

где L – длина интервала, пробуренного с использованием ИБР.

qДТ ср = 157673,6/ 138 = 1142,56 кг/м;

Битум:

QБ = VИБР · qБ = 281, 56·144,7=42234 кг – масса битума;

Средний расход битума по массе на бурение 1 м скважины в интервале (1752 – 2163):

qБ ср = 42234 / 138 = 306,0 кг/м;

Известь негашеная (СаО):

QИзв= VИБР · qИзв= 281, 56·300=84468 кг – масса извести;

Средний расход СаО по массе на бурение 1 м скважины в интервале (1752 – 1890):

qИзв ср = 84468 /138 = 612,1кг/м;

Сульфонал НП-3 или НП-1:

QНП = VИБР · qНП = 281, 56·11=3097,16кг – масса сульфонала;

Средний расход сульфонала по массе на бурение 1 м скважины в интервале (1752 – 2163):

qНП ср = 3097,16 /138 = 22,4 кг/м;

Вода:

Qв = VИБР · qв = 281, 56·65=18301,4 кг – масса воды;

Средний расход воды по массе на бурение 1 м скважины в интервале (1752 – 2163):

qв ср = 18301,4 / 138 = 132,6 кг/м;

5. Выбор способа приготовления и очистки бурового раствора

Процесс приготовления буровых растворов включает в себя три технологические операции: 1) приготовление исходного раствора; 2) обработка раствора реагентами для обеспечения требуемых параметров стабильности и тиксотропии; 3) обеспечение требуемой плотности в случае разбуривания пластов с аномальными давлениями.

Исходный раствор готовится по требуемой плотности смешением, как правило, дисперсионной среды и дисперсной фазы и (или) водорастворимых солей.

Технология обработки раствора реагентами должна предусматривать очередность и способ ввода реагентов, их дозирование и время перемешивания предусмотренными техническими средствами, контроль параметров.

При необходимости регулирования плотности бурового раствора обосновывается выбор способа и средств увеличения или уменьшения плотности и дается описание технологии производства работ.

Циркуляционная система буровой установки служит для подготовки, хранения и нагнетания в скважину бурового раствора. В нее входят следующие блоки: очистки раствора от шлама; очистки раствора от газа; химической обработки раствора; приемных, подпорных насосов; буровых насосов, а также резервуары для хранения раствора и манифольд.

Рассмотрим комплекс оборудования циркуляционной системы буровой установки. Этот комплекс предназначен для приготовления, очистки, химической обработки, хранения бурового раствора и транспортирования его от устья скважины до буровых насосов при бурении нефтяных и газовых скважин.

Комплекс оборудования циркуляционной системы буровой установки БУ 3900 ЭК-БМ (рис.1) включает в себя: Буровой раствор после выхода из скважины (1) по линии R1 поступает на вибросита (2), после очистки на которых попадает в емкость (3), откуда насосом (4) по линии R2 подается для очистки на пескоотделитель (5), после чего по линии R3очищенный раствор поступает в емкость (6), из которой по линии R4насосом (7) подается для дальнейшей очистки на илоотделитель (8), после очистки на котором раствор по линии R5поступает в емкость (10). Пульпа после пескоотделителя и илоотделителя попадает для дополнительного обезвоживания на вибросито (9), расположенного над емкостью (6).

Для тонкой очистки раствор из емкости (11) насосом (12) подается на центрифугу (13) по линии R6. После чего раствор по линии R7возвращается в емкость (11). В скважину очищенный буровой раствор подается насосом (14)

по линии R8 из емкости (11). Шлам с вибросит, как с центрифуги по линиям R9-R12поступают в амбар с использованием шнекового конвейера (15). Для дегазации бурового раствора используется дегазатор ДВС-3

Комплекс оборудования циркуляционной системы обеспечивает: транспортировку бурового раствора от устья скважины до приема буровых насосов (14), очистку раствора от частиц выбуренной породы; приготовление раствора из порошкообразных материалов; утяжеление бурового раствора; перекачку жидких химических реагентов из автоцистерны в резервуар для реагентов; подачу жидких химических реагентов в циркуляционную систему; подачу раствора буровыми насосами или шламовыми насосами в гидравлические перемешиватели для перемешивания бурового раствора в резервуарах; перекачку шламовыми насосами бурового раствора из резервуара в другой резервуар.

Если промывочную жидкость при приготовлении требуется обработать химическими реагентами, то сначала реагенты растворяют в воде.

Выходящая из скважины промывочная жидкость направляется по трубе в очистную систему. Если существует опасность интенсивных газопроявлений при бурении, в очистную систему включают газовый сепаратор. Газовый сепаратор и дегазатор предназначен для отделения из промывочной жидкости газа.

Если в промывочной жидкости содержится большое количество газа, выходящий из скважины поток направляют через боковой выкид превентора и регулируемый штуцер в газовый сепаратор, где выделяется основной объем газа. Из сепаратора жидкость направляется в дегазатор для более полного удаления газа, затем на вибросита.

Рисунок 1- Комплекс оборудования циркуляционной системы

Очистке буровых растворов от шлама необходимо уделять первостепенное внимание, так как поступающие в буровой раствор частицы выбуренной породы вредно влияют на его основные технологические свойства, а в конечном счете на технико-экономические показатели бурения. Для очистки бурового раствора от шлама используется комплекс механических устройств: вибрационные сита, блоки параллельно соединенных гидроциклонов (песко и илоотделители), сепараторы (блок гидроциклонов в комбинации с виброситом), глиноотделители (гидроциклоны, работающие по обратному циклу, центрифуга).

В наиболее неблагоприятных условиях, когда буровой раствор обогащается тонкодисперсным шламом, его перед очисткой обрабатывают реагентами – флокулянтами.

При выборе оборудования для очистки раствора надо учитывать конкретные условия. К оборудованию для очистки буровых растворов от шлама предъявляют следующие требования:

-

Каждый аппарат должен пропускать количество раствора, превышающее максимальное количество циркуляционного бурового раствора. -

В циркуляционной системе аппараты для очистки должны работать в строгой последовательности скважина – газовый сепаратор – блок грубой очистки от шлама (вибросита) – дегазатор – блок тонкой очистки от шлама (песко- и илоотделитель) – блок регулирования содержания и состава твердой фазы в буровом растворе (гидроциклон, глиноотделитель, центрифуга). -

Каждое устройство должно выполнять определенную функцию и используется по необходимости. Нагрузку то очистке на каждый аппарат следует планировать, исходя из предельных размеров удаленных частиц шлама. -

Для очистки не утяжеленного раствора надо применять трехступенчатую систему очистки: вибросита (1-я ступень), пескоотделитель (2-я ступень), илоотделитель (3-я ступень). -

Для утяжеленного раствора необходима двухступенчатая система очистки: вибросита (1-я ступень), гидроциклонный сепаратор (2я ступень). Если утяжеленный раствор обогащен глиной, в качестве неполной третьей ступени очистки используют глиноотделители.

Таблица 3.1 - Количество средств очистки и оборудование для приготовления буровых растворов

| Название | Шифр | Кол-во | Применяется при бурении в интервале (по стволу), м. | |

| От (верх) | До (низ) | |||

| Циркуляционная система | ЦСЗ-3000 ЭУК-01 | 1 | 0 | 2503 |

| Вибросито | KTL-48 SS101/102 | 2 | 0 | 2503 |

| Вибросито | KTL 48A SS103 | 1 | 0 | 2503 |

| Пескоотделитель | ДS101(V2-212) | 1 | 0 | 2503 |

| Центрифуга | SF101(KT1448) | 1 | 0 | 2503 |

| Илоотделитель | KT-16-240 | 1 | 0 | 2503 |

| Шнековый конвеер | SC-201, SC-202 | 2 | 0 | 2503 |

| Дегазатор | ДВС-3 | 1 | 0 | 2503 |

| Гидромешалка | ГДМ-1 | 1 | 0 | 2503 |

На физико-механические свойства буровых растворов оказывают влияние температура, давление, электролиты, стабильность, режим течения и другое. Поэтому точно исследовать поведение буровых растворов в скважине невозможно, так как их свойства меняются даже в течение 1 цикла циркуляции. Но свойствами буровых растворов можно управлять, исходя из коллоидно-химических представлений, изменяя:

- концентрацию, дисперсность, фракционный состав дисперсной фазы;

- энергию взаимодействия частиц дисперсной фазы с дисперсионной средой;

- тип пространственной коагуляционно-тиксотропной структуры.

Это достигается выбором материалов и реагентов для приготовления буровых растворов.

Заключение

В проекте произведен расчет необходимого количества химических реагентов и глинопорошка для приготовления буровых растворов. Так же было подобрано оборудование для приготовления и очистки бурового раствора.