Файл: Дипломного проекта Автоматизация токарного станка с чпу.docx

Добавлен: 08.11.2023

Просмотров: 175

Скачиваний: 10

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тема дипломного проекта «Автоматизация токарного станка с ЧПУ».

Важнейшим достижением научно-технического прогресса является комплексная автоматизация промышленного производства. В своей высшей форме – гибком автоматизированном производстве – автоматизация предполагает функционирование многочисленных взаимосвязанных технических средств на основе программного управления и групповой автоматизации производства. В связи с созданием и использованием гибких производственных комплексов механической обработки резанием особое значение приобретают станки с числовым программным управлением (ЧПУ).

В результате замены универсального неавтоматизированного оборудования станками с ЧПУ трудоемкость изготовления деталей оказалось возможным сократить в несколько раз (до 5 – в зависимости от вида обработки и конструктивных особенностей обрабатываемых заготовок).

Одним из способов получения максимального экономического эффекта от внедрения станков с ЧПУ является концентрация станков на отдельных участках или в цехах. Такая концентрация имеет следующие преимущества: дает возможность организовать технологический поток при обработке сложных деталей; применять обработку деталей по методу групповой обработки; применять многостаночное обслуживание; повысить надежность работы станков; снизить затраты на обслуживающий персонал и др. По мере увеличения станочного парка и накопления опыта эксплуатации станков структура участков (цехов) с ЧПУ будет совершенствоваться путем применения группового управления и централизованного управления станками с ЧПУ, а также путем создания автоматизированных участков станков с ЧПУ.

Создание автоматизированных участков из станков с ЧПУ является первым шагом к созданию больших автоматизированных систем, в которых планирование производства, определение оптимальной технологии и режимов обработки, а также управление станками осуществляется при помощи вычислительной техники.

В данном дипломном проекте была разработанная система позволяет оператору следить за работой станков удаленно и своевременно осуществлять замену заготовок, мгновенно реагировать на полученные сигналы об ошибках оборудования. Разработанная система позволяет повысить эффективность работы станков за счет мониторинга состояния и оперативного реагирования на сбои и простои оборудования.

Токарные станки с ЧПУ – современные варианты стандартных станочных аналогов, оснащенные рядом дополнительных функций, одной из которых является наличие системы ЧПУ. Такие устройства предназначены для обработки металлических заготовок токарным способом, но могут быть использованы и для работы с другими материалами. Благодаря этому токарные станки превратились в универсальные приборы, используемые в различных областях. Основная область применения – в заводских условиях и в быту. С использованием станков с ЧПУ: производится внешнее и внутренне вытачивание деталей; изготовляются конусообразные элементы, или имеющие другие сложные формы; выполняется продольная обработка заготовки; производится черновая и чистовая обработка; регулируется длина деталей; вытачиваются пазы, выемки, отверстия; нарезается резьба дюймового и метрического типа. Этот станок способен справиться с задачей практически любого уровня сложности. Поэтому область применения станков с ЧПУ для токарных работ – на предприятиях, занимающихся серийным производством деталей. Также использование токарных станков отмечается на частом производстве в малом бизнесе.

Фото ппромышленного токарного станок с ЧПУ приведено на слайде 2

Программное управление позволяет станкам работать в почти автономном режиме, сокращая затраты на производство. Токарное оборудование с числовым управлением способно выполнять следующие типы операций по металлу Слайд 3:

· вытачивание деталей по внешним и внутренним размерам;

· точение вдоль заготовки;

· изготовление деталей в форме конуса и сложных форм;

· отделение детали нужной длины;

· растачивание пазов, выемок, отверстий;

· чистовое и черновое выполнение отверстий;

· нарезка дюймовой или метрической резьбы.

Данные машины бывают трех типов:

· контурного;

· позиционного;

· адаптивного.

Первый тип включает приборы, работающие по заданной траектории. Такие агрегаты требуют контроля со стороны оператора. Ко второму типу относятся станки, способные выполнять обработку на устройстве точечным образом. Третий тип объединяет возможности контурного и позиционного станка.

С учетом особенностей устройства можно разделить все токарные ЧПУ-станки по металлу на две группы:

· вертикальные;

· горизонтальные.

Данный комплекс предназначен для обработки заготовок типа вал на токарном станке ЧПУ, с автоматической загрузкой – выгрузкой деталей, промышленным роботом.

Состав РТК (Слайд 4):

1) Токарный станок с ЧПУ

2) Промышленный робот

3) Накопитель 1

4) Накопитель 2

Автоматизация загрузки-выгрузки будет особенно эффективной при (Слайд 5):

-

Обработка тяжеловесных изделий, требующих применения кранового оборудования для оперативной загрузки-выгрузки; -

Использование участка оборудования с несколькими станками, где внедрение роботизации позволит осуществлять быстрое слежение за окончанием процесса обработки и оперативной сменой заготовки; -

Крупногабаритные и тяжелые изделия, которые сложны в позиционировании и требуют участия нескольких человек для подачи в рабочую зону. -

Необходимость внедрения 2-й и 3-й рабочей смены в производство.

В настоящее время опционально автоматизированная загрузка-выгрузка с помощью манипуляторов и промышленных роботов широко распространяется по миру и повсеместно внедряется для оптимизации вспомогательных процессов и повышения эффективности производства.

Замена оператора роботом позволяет также сократить время простоя оборудования более чем на 30%.

Система управления РТК для токарной обработки применяется механообрабатывающем производстве для автоматизации процессов токарной обработки, а также в качестве составной части более сложной гибкой производственной системы. Целью разработки является повышение точности выполнения операций, обработки и транспортировки деталей в пределах технологического комплекса, повышение производительности, уменьшение количества персонала, обслуживающего данный комплекс.

Назначением разработки является создание автоматизированной системы управления РТК для токарной обработки на базе программируемого логического контроллера, отвечающего за исполнительные механизмы и за прием сигналов с датчиков и пульта оператора.

Объект управления работает в следующем режиме:

Пуск цикла работы начинается после нажатия на кнопку «Пуск» на пульте оператора, в то же время от другой системы управления должен прийти сигнал разрешение цикла (РЦ), только в этом случае начнётся технологический процесс. Работа технологического объекта будет остановлена, если сигнал РЦ будет отсутствовать в момент начала нового цикла (после полного прохождения цикла).

РТК (Слайд 6) предназначен для токарной обработки деталей типа «вал». В состав РТК входят:

-

Токарный станок с ЧПУ -

Промышленный робот -

Накопитель 1 -

Накопитель 2

Обрабатываемые детали размещаются в накопителях 1 и 2. Загрузочно-разгрузочные операции выполняются ПР. представлены на слайде

Отдельными элементами цикла работы РТК являются (Слайд 7):

-

Поворот ПР к накопителю 1 -

Поворот ПР к накопителю 2 -

Поворот ПР к токарному станку с ЧПУ -

Выдвижение руки ПР -

Задвижение руки ПР -

Зажим схвата ПР -

Разжим схвата ПР -

Обработка детали (1-я установка) -

Зажим детали на станке -

Разжим детали на станке

Один полный цикл работы РТК состоит из 18 тактов. В каждом такте выполняются отдельные элементы цикла (указанные выше). Номера элементов цикла в каждом такте, указаны в слайде1.

приспособлении на станке (такт 7), разжим схвата ПР (такт 8) и задвижение руки ПР (такт 9). Затем происходит обработка детали (такт 10), по окончании которой ПР перемещает обработанную деталь в накопитель 2 (такт 11-18). После этого цикл работы РТК повторяется.

Управление РТК для токарной обработки осуществляется с помощью промышленного логического контролера. Он производит управление включением/отключением исполнительных устройств, выдавая управляющие сигналы на магнитный пускатель, для пуска электродвигателя осуществляющего поворот промышленного робота по и против часовой стрелки, гидропривод выдвижения/задвижения руки промышленного робота, гидропривод зажима детали схватом руки ПР, гидропривод зажима детали в кулачках патрона токарного станка, передачу сигнала разрешения, для обработки детали на токарном станке устройству УЧПУ.

В то же время ПЛК должен получать информацию о ходе технологического процесса, для этого на входы ПЛК подаются сигналы с соответствующих датчиков: с датчиков положения ПР, его рабочих органов, с датчика наличия деталей в накопителе 1, также на вход контролера поступает сигнал окончания обработки детали на токарном станке от УЧПУ и сигнал с кнопки запуска цикла работы РТК.

Состав и назначение входных и выходных сигналов представлены на (слайде 8 и 9)

Каждый FEC Standard имеет два последовательных интерфейса - COM и EXT. Они являются универсальными TTL -интерфейсами с максимальной скоростью передачи данных 115 КБит/с. В зависимости от потребностей, их можно использовать как RS232c (SM14 или SM15) или RS485 (SM35) интерфейсы. Адаптеры нужно заказывать отдельно. COM интерфейс обычно используется вместе с SM14 для программирования, в то время как EXT можно использовать для МMI-прибора, модема или другого устройства с последовательным интерфейсом.

Сетевой (Ethernet) интерфейс

Версии FEC Standard с интерфейсом Ethernet включают в себя интерфейс Ethernet 10 BaseT с разъемом RJ45 и скоростью передачи данных 10 МБит/с. Комбинированный “Link/Active ( Сеть/ В действии)” светодиод отображает статус соединения. FEC Standard поддерживает передачу данных и программирование/поиск неисправностей через Ethernet-интерфейс.

Программирование

FEC Standard программируется с помощью FST или MULTIPROG. FST является уникальным языком программирования, имеющим богатые традиции и очень легким в применении, позволяющим осуществлять программирование ”как думаешь”: ЕСЛИ ... ТО ... ИНАЧЕ, FST также поддерживает пошаговые операции для последовательного программирования. FST можно использовать для программирования через Ethernet; также доступен веб-сервер. MULTIPROG является системой программирования, соответствующей IEC 6 1131-3 для всех 5 стандартных языков программирования. Благодаря интегрированным средствам MWT облегчает стандартизованное программирование операций, управление модулями и разнообразными параметрами. MWT обеспечивает идеальную поддержку для программирования сети в целом в рамках проекта.

Алгоритма работы технологического объекта разрабатываем циклограмму. Циклограмма работы системы управления РТК токарной обработки приведена в приложении 2.

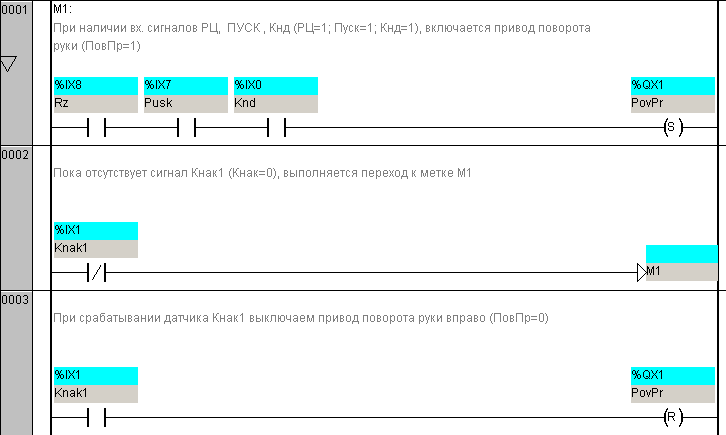

Разработка программы проводилась с помощью циклограммы работы РТК для токарной обработки. Программа разработана в среде для программирования контроллеров CoDeSys v2.3.

Фрагмент текста программы представлен на (слайде 10).

В настоящее время в различных отраслях машиностроения особенно остро стоит вопрос о повышении производительности труда, эффективности производства, а также увеличение выпуска продукции при одновременном снижении затрат с учетом полной сертификации качества выпускаемой продукции. Основным направлением развития автоматизации производства является повышение эффективности производства.

Для ряда отраслей повышение производительности является решающим фактором. В связи с этим ведется работа об уменьшении процента брака при увеличении темпа работы машины, что достигается во многом благодаря автоматизации технологических операций.