ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 35

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Размещено на http://www.allbest.ru/

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ГОРОДА МОСКВЫ

ОБРАЗОВАТЕЛЬНЫЙ КОМПЛЕКС ГРАДОСТРОИТЕЛЬСТВА «СТОЛИЦА»

(ГБПОУ ОКГ «Столица»)

КУРСОВОЙ ПРОЕКТ

на тему:

«Электрооборудование станка 1К62»

Студент: Завалишин К.Я.

Руководитель: Антонов В.А.

Москва, 2017

Содержание

токарный обработка нагрузочный двигатель

Введение

1. Общая часть

1.1 Описание станка

1.2 Виды токарной обработки

2. Расчетная часть

2.1 Описание цикла работы

2.2 Расчёт нагрузок и времени

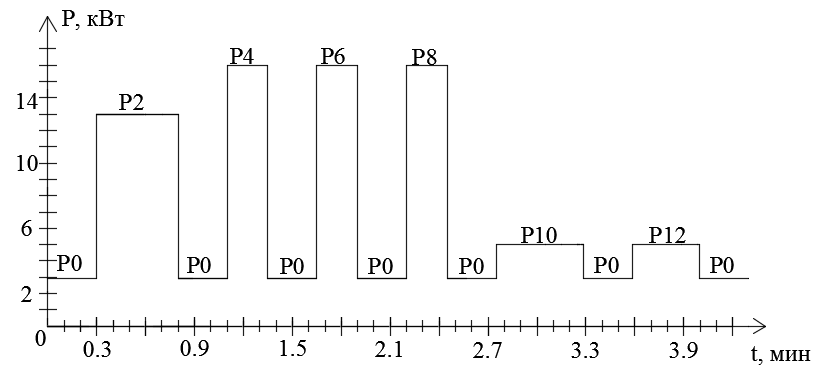

2.3 Построение нагрузочной диаграммы

2.4 Выбор и проверка двигателя

2.5 Выбор и описание схемы управления

2.6 Расчет и выбор элементов схемы управления

2.7 Составление спецификации

Заключение

Литература

Введение

Станкостроение – ведущая отрасль машиностроения, создающая для всех отраслей народного хозяйства металлообрабатывающие и деревообрабатывающие станки, автоматические и полуавтоматические линии, комплексно-автоматического производства для изготовления машин, оборудования и изделий из металла и др. конструкционных металлов, кузнечно-прессовое, литейное и деревообрабатывающее оборудование.

На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т.д.

Выпуск токарного станка 1К62:

Токарный станок 1К62, выпускался Московским заводом «Красный пролетарий» на протяжении периода (1956-1971гг.). По своим техническим характеристикам остается одним из самых востребованных и до настоящего времени хорошо применяется в промышленности.

1. Общая часть

Описание станка

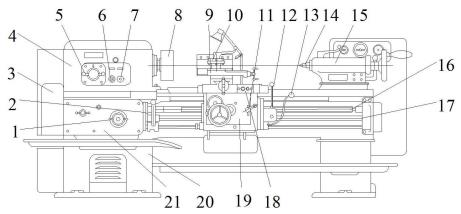

Рисунок 1 - Устройство станка 1К62

1) Рукоятка переключения скорости передач 2) Рукоятка включения шпинделя 3) Привод 4) Передняя бабка 5) Рукоятка регулировки чисел оборотов 6) Рукоятка изменения подачи 7) Рукоятка увеличения шага 8) Центр шпинделя 9) Суппорт 10) Резцедержатель 11) Рукоятка включения продольной подачи 12) Рукоятка включения шпинделя 13) Рукоятка реверсирования подачи 14) Центр задней бабки 15) Пиноль задней бабки 16) Ходовой винт 17) Ходовой вал 18) Кнопка пуска и остановки главного двигателя 19) Фартук 20) Станина 21) Коробка подач

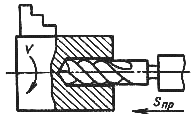

1.2 Виды токарной обработки

Основными видами токарной обработки является: сверление, нарезание наружной резьбы, обработка фасонных поверхностей и тд.

При сверлении, обрабатываемая деталь неподвижна. Главным вращением является вращение сверла, а движение подачи является перемещение сверла вдоль оси (Рис.2а)

а) Сверление

б) Нарезание наружней резьбы

в) Обработка фасонных поверхностей

Рисунок 2 – Виды токарной обработки

Основными величинами, характеризующими точение, является:

t- глубина резанья, мм

s- продольная подача, мм/об

Fe- усилие резанья, n

Vz- скорость резанья, м/м

Pz- Мощность резанья, кВт

nшп.- скорость вращения шпинделя, м/м

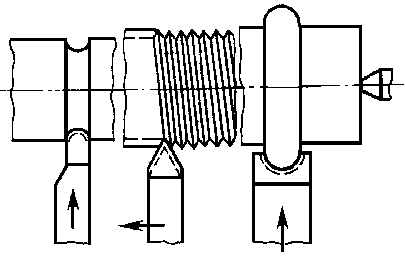

Основным видом токарной обработки является точение

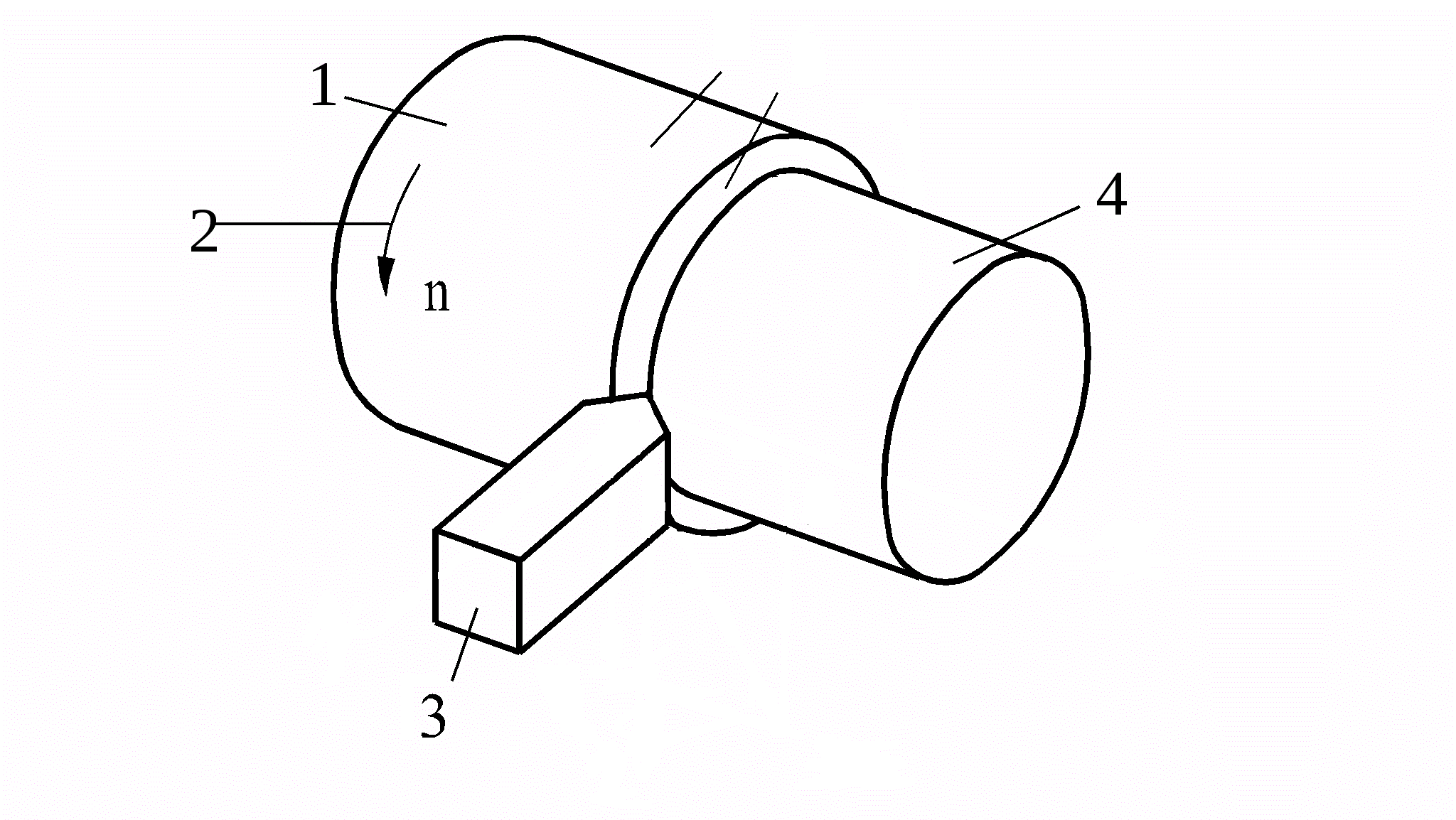

Рисунок 3 - Точение

Обрабатываемая деталь (1) закреплена в шпинделе и вращается со скоростью n(2), резец (3) осуществляет стачивание до требуемых параметров (обрабатываемый участок 4). При точении возникает усилие F, которое имеет три составляющие = Fx;Fy;Fz.

2. Расчетная часть

2.1 Описание цикла работы

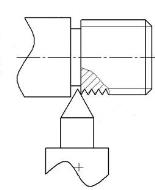

Согласно заданию мы рассматриваем технологии токарной обработки для типовой детали.

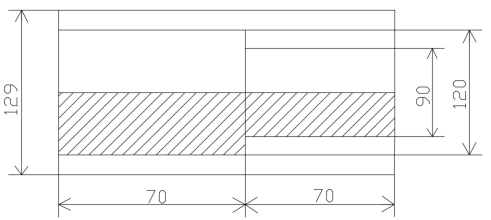

Рисунок 4 - Эскиз типовой заготовки

Циклы работы станка.

2. Обдирка до диаметра d1 (участок l1+l2)

4. Обдирка до диаметра d2 (участок l2)

6. Обдирка до диаметра d3 (участок l1+l2)

8. Чистовое точение (d1,l1)

10. Чистовое точение (d2,l2)

12. Чистовое точение (d2,l2)

1,3,5,7,9,11,13. (Вспомогательные операции)

2.2 Расчет нагрузок и времени

Находим припуск обработки детали, мм, на 2 этапе

Выбираем глубину резанья

Черн.точениеt2=3,5

Черн.точениеt4=4,7 мм за 3 прохода

Черн.точениеt4=t6=t8=4,7 мм

Выбираем чистовое точение на 10 и 12 этапе

Чист.точениеt10=t12=1,0 мм

При черновой обработке подача должна быть в пределах (0,7-1,2) мм/об

Принимаем подачу по табл. 7[3]

S2 =S4=S6=S8=0,70 мм/об

При чистовой подача должна быть в пределеах (0,2-0,3)

S10=S12=0,12 мм/об

Выбираем коэффициент для расчета скорости резанья, об/мин

Sчерн. св. 0,7 Sчерн. до 0,3

Т=60 Т=60

Cv=340 Cv=420

x=0,15 x=0,15

y=0,45 y=0,2

m=0,2 m=0,2

Т=скорость резца

Выбираем коэффициент для расчета усилия резанья

Cf=300

x=1

y=0,75

m=0,15

Находим скорость резанья на 2м этапе, м/мин

Черн.

Черн.

147м/мин

147м/минЧерн.

141м/мин

141м/минЧист.

262м/мин

262м/минРасчеты скорости на 4,6,8,10,12 делаем аналогично и внесем в таблицу.

Расчитываем усилие резанья на 2м этапе, H

Находим мощность резания на 2м этапе, кВт

=9,3кВт

=9,3кВт =12,0 кВт

=12,0 кВт =1,7кВт

=1,7кВтВычислим коэффициент для Pz макс.

Считаем что двигатель шпинделя работает в номинальном режиме при максимальной загрузке.

Находим коэффициент загрузки

Вычислим КПД для любой загрузки

Применяем

,401

,401Находим требуемую скорость шпинделя, об/мин

По [прил. 3.1] принимаем nшп.2=400 об/мин

По [прил. 3.1] принимаем nшп.468=400об/мин

По [прил. 3.1] принимаем nшп.10=630об/мин

По [прил. 3.1] принимаем nшп.12=800об/мин

Рассчитываем время работы шпинделя, мин

Находим мощность двигателя, кВт на 2м этапе

Находим номинальную мощность двигателя на 2м этапе, кВт

Находим потери ХХ станка, кВт

2.3 Построение нагрузочной диаграммы

Исходя из полученных данных диаграммы определим, что двигатель шпинделя работает в режиме с резко переменной нагрузкой

t0=0,3мин P0=2,9кВт

Находим общее время

Вычисляем эквивалент мощности, кВт

2.4 Выбор и проверка двигателя

Выбираем двигатель

Асинхронный двигатель типа: 4А160S6Y3

Pн= 11кВт

Iн= 22А

Проверим двигатель (фактич. перегрузка)

Допустимая перегрузка

Вывод: Двигатель выбран правильно по типу и нагреву и выдерживает механическую мощность.

Таблица 1

| Этап обработки | nшп, об/мин | d, мм | ℓ, мм | t, мин. |

| 2 | 400 | 129 | 140 | 0,5 |

| 4;6;8 | 400 | 120 | 70 | 0,25 |

| 10 | 630 | 120 | 70 | 0,53 |

| 12 | 800 | 90 | 70 | 0,41 |

| 1;3;5;7;9;11;13 | - | - | - | - |

Таблица 2

| Этап обработки | t,мм | S,мм/об | CV | T, мин | m | x | y | V,м/мин. |

| 2 | 3,5 | 0,70 | 340 | 60 | 0,2 | 0,15 | 0,45 | 136 |

| 4;6;8 | 4,7 | 0,70 | 340 | 60 | 0,2 | 0,15 | 0,45 | 125 |

| 10 | 1 | 0,21 | 420 | 60 | 0,2 | 0,15 | 0,2 | 262 |

| 12 | 1 | 0,21 | 420 | 60 | 0,2 | 0,15 | 0,2 | 262 |

| 1;3;5;7;9;11;13 | - | - | - | - | - | - | - | - |