Файл: Проект сушильного цеха с камерами типа secal epl 45. 72. 41.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 160

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 КОНТРОЛЬ КАЧЕСТВА И МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОИЗВОДСТВА

3.1 Контроль качества

Контроль качества – основная составляющая технологического процесса, целью

которой является предотвращения выпуска бракованной продукции, и продукции не соответствующей требованиям нормативной документации.

Контроль качества осуществляется операторами сушильных установок и отдел по техническому контролю.

Пиломатериалы, подлежащие сушке, должны соответствовать требованиям СТБ 1713-2007 «Пиломатериалы хвойных пород. Технические условия» и СТБ 1713-2007 «Пиломатериалы лиственных пород. Технические условия»

При поступлении на сушку определяются размеры поперечного сечения, порода, и начальная влажность пиломатериалов. Измерение влажности осуществляется при помощи электровлагомеров.

Проблемы с сушкой древесины могут появляться уже при складировании и транспортировке. Поэтому, при получении пиломатериалов от поставщика в плотных пакетах, рекомендуется произвести штабелировку на прокладки по мере их поступления.

Перед началом укладки материала вымеряют основание под штабель. Под штабельное основание должно быть прочным, жестким, а верх его – горизонтальным, без местных выпуклостей и понижений. Длина основания должна равняться длине штабеля. Для проверки используют ровно выпиленную доску, которую прикладывают ребром к основанию штабеля.

Древесина, выпускаемая из сушилки, должна по качеству сушки соответствовать своему назначению. Для контроля требований, предъявляемых второй категорией качества сушки и допускаемых отклонений параметров, будет использоваться следующая методика.

Для контроля влажности пиломатериалов в сушильных камерах используют видоизмененный весовой способ, называемый способом контрольных образцов.

Начальную влажность древесины определяют по секциям, а текущую –

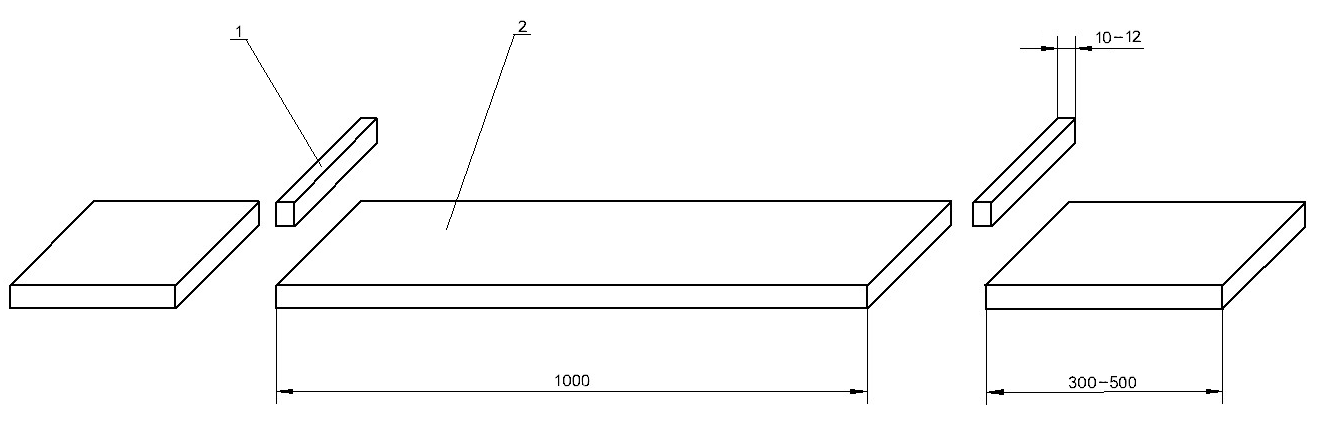

по контрольным образцам. Схема отбора секций влажности и контрольного образца показана на рисунке 3.1.

Рисунок 3.1 – Схема отбора секций влажности и контрольного образца: 1- секция влажности; 2- контрольный образец.

Выпиленные из досок, характерных для данной партии по строению,

плотности и влажности, без гнили, засмолков, сучков и трещин, секции зачищают от заусенцев и взвешивают на технических весах с точностью до 0,01 грамма.

Взвешенные секции укладывают в сушильный шкаф и высушивают при температуре 103±2ºС. Влажность секций определяют сушильно-весовым методом.

Первый раз секции взвешивают через 5-6 ч после начала сушки, последующие – через каждые 2 часа. Если результат последнего взвешивания совпадает с предыдущим или отличается от него не более чем на 0,02 г, его принимают за массу абсолютно сухой секции, а сушку заканчивают. Перед взвешиванием секции охлаждают в эксикаторах с безводным хлористым кальцием или серной кислотой концентрированной не менее 94%.

Влажность секции рассчитывают по формуле:

; (3.1)

; (3.1)где mнач – начальная масса секции, г;

mс – масса абсолютно сухой секции, г.

Среднее значение влажности, вычисленное по двум секциям доски, принимается за начальную влажность контрольного образца. По контрольному образцу определяют текущую влажность в процессе сушки.

В каждый сушильный штабель укладывают по два контрольных образца в места интенсивной и замедленной сушки. Средняя влажность их принимается за начальную влажность пиломатериалов в штабеле. Контрольные образцы нумеруются, торцы очищают и покрывают густотертой масляной краской. После этого их взвешивают на торговых весах с точностью до 5 г. Массу записывают на образцах.

Образцы укладывают заподлицо с торцами штабеля так, чтобы их легко можно было вынуть. В процессе сушки через определенные промежутки времени в зависимости от характеристик пиломатериалов образцы вынимают и взвешивают. Текущую влажность образцов находят по формуле:

Wт =

где Мт – масса образца в момент определения текущей влажности, г;

Мс – масса образца в абсолютно сухом состоянии, г.

Мс =

где Мнач – масса образца, г.

При этом следует учитывать, что контрольные образцы высыхают быстрее

, чем остальные доски в штабеле, к концу сушки в ряде случаев

влажность может достигать 2-3%.

Для контроля за полными внутренними напряжениями в штабель одновременно с контрольными образцами влажности закладывают (в быстросохнущие места один-два образца примерно такой же длины, что и образцы для определения влажности (1-1,2 м)) – силовые образцы. Торцы образцов покрывают густой масляной краской, на расстоянии 10 см от торцов в нужные моменты отпиливают торцовые срезы, из которых вырезают на ленточнопильном станке силовые секции. Силовая секция раскраивается в виде двузубой гребенки с выкалыванием серединки. После раскроя зубцы секций изгибаются в ту или иную сторону.

О знаке и примерной величине напряжений судят по направлению и величине изгиба зубцов. Изгиб зубцов наружу указывает на наличие растягивающих напряжений, а изгиб внутрь – сжимающих напряжений в поверхностных зонах доски. Свежие пропилы силовых образцов после отпиловки каждого торцового среза вновь покрывают масляной краской.

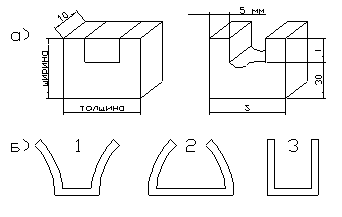

Схема раскроя силовой секции и возможные ее реформации показаны на рисунке 3.2.

Рисунок 3.2 – Схема раскроя силовой секции (а) и возможные ее деформации (б)

Источник: [6]

Форма силовой секции после раскроя характеризует только полные внутренние напряжения в древесине в данный момент, но не даст представления о величине остаточных деформаций. Для установления характера остаточных деформаций надо раскроенную секцию выдержать в комнатных условиях в течении 7-8 часов или, ускорить анализ, в сушильном шкафу при 100ºС. При этом влажность станет равномерной, а форма зубцов может по сравнению с первоначальной измениться.

Если секция после выдержки приобретает форму 2, значит в материале имеются остаточные деформации удлинения на поверхности и укорочения внутри и соответственно сжимающие остаточные напряжения на поверхности и растягивающие внутри. Такой характер остаточных деформаций и напряжений наблюдается в процессе сушки без влаготеплообработки. Если после выдержки секция стала прямой и приобрела форму 3, значит остаточных деформаций в древесине нет. Если же секция приобретает форму 1, в материале имеются остаточные деформации укорочения на поверхности и удлинения внутри. В процессе собственно сушки таких деформаций не возникает, но они смогут появиться после излишне интенсивной влаготеплообработки.

Для пиломатериалов второй категории качества сушки относительно отклонения зубцов секции f от нормального положения не должно превышать 1,5-2 % длины зубца. Это отклонение измеряется индикаторной скобой или штангенциркулем с точностью + 0,1 мм и характеризуется отношением:

f = (S-S1/2×l) ×100 % (3.4)

где l – длина зубца.

Принимая во внимание спецификацию и назначение подлежащих сушке пиломатериалов, принятые режимы сушки и особенности конструкции сушильной камеры, составляем карту контроля технологического процесса, которая оформлена в таблице 3.2.

Таблица 3.2 – Карта контроля технологического процесса

| Контролируемый параметр | Метод контроля | Периодичность проведения контрольных операций | Исполнитель контроля | |||

| 1 | 2 | 3 | 4 | |||

| 1.Контроль параметров пиломатериалов, поступающих на сушку | ||||||

| Размер (типоразмер) | Измерение | При поступлении пиломатериалов | Кладовщик (мастер) | |||

| Объём | Измерение | |||||

| Сорт | Визуальное, измерение | |||||

| Порода | Визуальное | |||||

| Влажность | Измерение | |||||

| Назначение | Согласно прилагаемой спецификации | |||||

| 2. Контроль параметров теплоносителя | ||||||

| Температура | Согласно измерительных приборов | Перед загрузкой камеры, ежечасно с момента начала процесса сушки | Оператор | |||

| Давление | ||||||

| 3. Контроль состояния агента сушки | ||||||

| Температура | Согласно измерительных приборов | Ежечасно с момента начала процесса сушки | Оператор | |||

| Психометрическая разность | ||||||

| Окончание таблицы 3.2 | ||||||

| 1 | 2 | 3 | 4 | |||

| 4. Контроль состояния высушиваемого материала | ||||||

| Влажность | Согласно измерительных приборов | В начале сушки через 12 часов и в конце - через 24 часа | Оператор | |||

| Послойная влажность | Измерение, по секциям послойной влажности | Ежечасно с момента начала процесса сушки | Оператор | |||

| Внутренние напряжения | Измерения, по силовым секциям | |||||

| 5. Контроль качества пиломатериалов после сушки | ||||||

| Средняя конечная влажность пиломатериалов в штабеле | Средние значение измерений | По окончанию сушки | Оператор | |||

| Отклонение влажности отдельных досок от средней конечной влажности штабеля пиломатериалов | Измерение | |||||

| Перепад влажности по толщине п/м и условный показатель напряжений | Измерение, по секциям силовым секциям и секциям послойной влажности. | |||||

-

Метрологическое обеспечение производства

Приборы для контроля влажности пиломатериалов. Для измерения влажности древесины в эксплуатационных условиях обычно применяют электрические кондуктометрические влагомеры, основанные на зависимости сопротивления древесины от её влажности. Они просты по конструкции, достаточно надежные в работе, могут быть переносными, удовлетворяют требованиям, предъявляемым к точности при стандартном производственном контроле.

В проектируемом цеху для определения влажности используют влагомер ВД-1 Условия эксплуатации и технические характеристики представлены в таблице 3.3.

Таблица 3.3

| Характеристика | Значение |

| Температура окружающего воздуха °С | От -5 до +40 |

| Относительная влажность воздуха при температуре +30°С % | 95 |

| Напряжение электропитания. В | 3±0,4 |

| Диапазон измерения влажности, % | От 5 до 30 |

| Время единичного измерения, с | 5 |

| Ток, потребляемый влагомером, А, не более: | 0,025 |

| Масса влагомера, кг, не более: | 0,3 |

| Габаритные размеры, мм не более | 40×85×165 |

Диапазон показаний влагомера от 5 до 100%. Дискретность показа-ний влагомера -0.5% Пределы допускаемой основной абсолютной погре-шности измерения влажности не превышают ±2.5 % в рабочих усло-виях не превышают половины значения основной абсолютной погрешно-сти на каждые 10°С изменения температуры окружающей среды.

Для измерения влажности древесины необходимо приложить влаго-мер нижней поверхностью к пласти пиломатериала или заготовки. Измеренное значение влажности в процентах отображается на инди-каторе. Чем ровнее поверхность и плотнее прилегает датчик, тем досто-вернее будет результат измерения. Для получения более точного результ-ата измерения влажности оператор производит несколько замеров по всему объёму пиломатериалов. Среднее значение и будет указывать на конечную влажность.

Выбор методов и средств измерения температуры определяется тех-нологическими требованиями и условиями эксплуатации лесосушильных установок. Датчики температуры должны быть работоспособны в усло-виях влажной и агрессивной среды лесосушильных камер, т.е быть гер-метичными и корозионно-устойчивыми.