Файл: Расчет и подбор оборудованияустановки электроприводного винтового насоса для добычи нефти.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 310

Скачиваний: 10

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- коэффициент полезного действия насоса.

- коэффициент полезного действия насоса. Полезная мощность насоса

-мощность, сообщаемая насосом перекачиваемой жидкости, определяется по формуле:

-мощность, сообщаемая насосом перекачиваемой жидкости, определяется по формуле:

где

- давление, создаваемое насосом.

- давление, создаваемое насосом.  Коэффициент полезного действия насоса

Коэффициент полезного действия насоса - отношение полезной мощности к мощности насоса:

- отношение полезной мощности к мощности насоса:

где

- объемный КПД, учитывающий потери мощности в насосе,

- объемный КПД, учитывающий потери мощности в насосе,  - гидравлический КПД, учитывающий потери мощности на преодоление гидравлических сопротивлений в насосе,

- гидравлический КПД, учитывающий потери мощности на преодоление гидравлических сопротивлений в насосе,  - механический КПД, учитывающий потери мощности в подшипниках, уплотнениях и др.

- механический КПД, учитывающий потери мощности в подшипниках, уплотнениях и др. Вакуумметрическая высота всасывания

- разность абсолютных давлений окружающей среды

- разность абсолютных давлений окружающей среды  и на входе в насос

и на входе в насос  , выраженная высотой столба жидкости:

, выраженная высотой столба жидкости:

Вакуумметрическая высота всасывания зависит от конструктивных особенностей насоса.

-

Требования, предъявляемые к насосному оборудованию высокого давления

Производственная гарантия конструкции насоса определяется:

-

Механическими и гидравлическими качествами насоса; -

Герметичностью и надежностью эксплуатации в различных режимах работы.

Обеспечение максимальной производственной гарантии достигается при разработке насоса. Для насоса вначале производится выбор типа конструкции.

Конструкция и размер винтов, обоймы, разгрузочного устройства, размеры подшипников, а также тип и конструкция уплотнений вала являются важными факторами обеспечения производственной гарантии насоса.

Размеры ротора насоса при этом имеют особое значение. Длинный тонкий вал насоса прогибается значительно больше, чем короткий и толстый.

Таким образом, винтовые насосы для высоких давлений должны:

-

Удовлетворять условию надежности и долговечности в работе; -

Быть экономичными в эксплуатации; -

Быть удобными в монтаже и демонтаже; -

Обладать минимальным количеством деталей и их взаимозаменяемостью; -

Иметь по возможности минимальный вес и габариты; -

Допускать в широком диапазоне изменение характеристик вследствие изменения нагрузки сети: -

Работать с максимально возможной высотой всасывания;

-

Факторы, определяющие конструкцию и влияющие на работу электроприводного винтового насоса

Факторы, определяющие конструкцию и влияющие на работу электроприводного винтового насоса

Бесперебойная работа насосов зависит от следующих факторов:

-

Выбора рационального типа конструкции насоса; -

Качества изготовления; -

Правильного монтажа; -

Правильной эксплуатации.

При изготовлении насоса необходимо производить химический анализ и механические испытания материалов, идущих на изготовление насоса, и проверять окончательную термообработку деталей. Сталь имеет различные физические свойства в зависимости от режима термообработки. Легированная сталь без термообработки имеет худшие механические качества, чем обыкновенная углеродистая сталь. Поэтому при выборе материалов для деталей насоса необходимо точно указать термообработку, которой должна подвергаться деталь.

Винтовые насосы высоких давлений должны иметь хорошее качество рабочих поверхностей лопастных колес и отводящих устройств, не ниже 5-6 класса чистоты. В большинстве случаев это достигается литьем по выплавляемым моделям.

Деталям насосов присущ высокий уровень точности в изготовлении, а уплотнения и рабочие органы насосов имеют малые допуски.

Основные факторы, определяющие конструкцию многоступенчатого винтового насоса:

-

Число ступеней; -

Расположение ступеней; -

Величина утечек между ступенями через зазоры уплотнений колес и промежуточных уплотнений; -

Минимум утечек через гидропяту и концевые уплотнения ротора насоса и их надежная работа; -

Герметичность фланцевых соединений; -

Предохранение насоса от перекосов вследствие температурных расширений; -

Температурные расширения отдельных частей ротора и корпуса насоса и их компенсация; -

Обеспечение работы насоса без кавитации; -

Выбор материалов для изготовления насоса с соответствующей термообработкой и учетом коррозионных и эрозионных свойств перекачиваемой среды; -

Надежность в работе и долговечность конструкции; -

Удобство и быстрота монтажа и демонтажа насоса в условиях эксплуатации; -

Безопасность эксплуатации насоса.

Безопасность эксплуатации насоса.

-

Конструктивная часть- 1 2 3 4

-

Рабочие органы и конструкции винтовых насосов

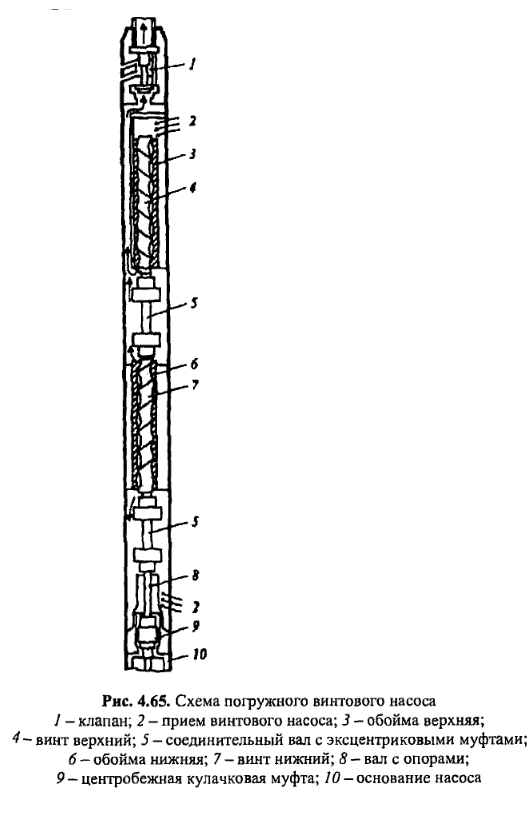

Все погружные установки ЭВН выполнены по одной конструктивной схеме с двумя рабочими органами, соединенными параллельно (рис. 4.65).

Преимущество такой сдвоенной схемы расположения рабочих органов заключается в том, что в данном случае при одном и том же поперечном габарите достигается удвоенная подача насоса, что весьма существенно, учитывая ограниченные диаметральные габариты нефтяных скважин. Другим преимуществом такой схемы является то, что здесь рабочие органы взаимно гидравлически уравновешены. Это исключает передачу значительных осевых усилий на опорные подшипники насосов или пяты электродвигателей.

Н

асос состоит из пусковой кулачковой муфты

асос состоит из пусковой кулачковой муфтыцентробежного типа, основания с приводным валом,

сетчатых фильтров, установленных на приеме насоса,

рабочих органов с правыми и левыми обоймами и

винтами, двух эксцентриковых шарнирных муфт,

предохранительного клапана.

В основном все узлы и детали унифицированы и

применяются, за некоторым исключением, во всех

типоразмерах насосов. Все насосы имеют две

приемные сетки, по одной для каждого рабочего

органа, и общий выход, благодаря чему подача насоса

равна сумме подач обоих рабочих органов, а напор

насоса равен напору каждого рабочего органа.

Установки погружных винтовых насосов в

зависимости от температуры откачиваемой жидкости

выпускаются следующих модификаций - А, Б, В, Г:

А - для жидкости с температурой до 303 К (30°С);

Б - для жидкости с температурой от 303 до 323 К

(от 30° до 50°С);

В - для жидкости с температурой от 323 до 343 К

(от 50° до 70°С);

3.1.1. Эксцентриковая муфта

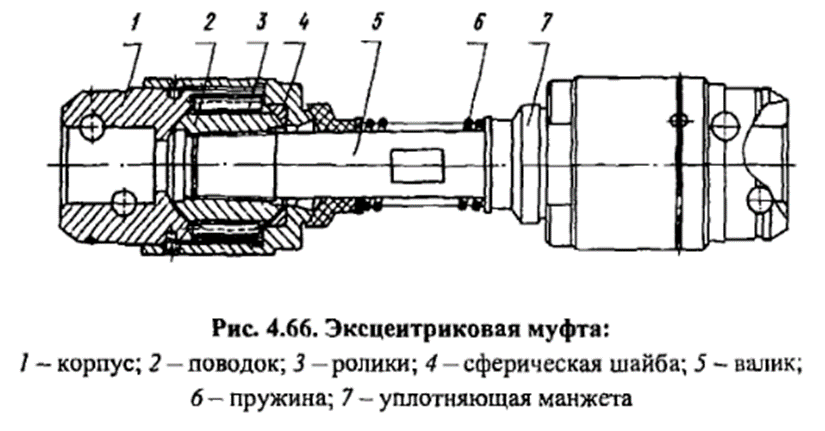

3.1.1. Эксцентриковая муфтаЭксцентриковая муфта обеспечивает возможность сложного планетарного вращения винтов в обоймах, благодаря чему жидкость проталкивается вдоль оси винта и создается необходимый напор для подъема жидкости на поверхность.

Эксцентриковая муфта насосов ЭВН5-100-1000 и ЭВН5-200-900 (рис. 4.66) отличается от муфты насоса 1ЭВН5-25-1000 тем, что в насосах с подачами 100 и 200 м3/сутки муфта с винтом соединяется штифтами, а, в насосах с подачами 16 и 25 м3/сутки - резьбой. Муфта состоит из двух шарнирных узлов, соединенных резьбовым валиком 5. Вращение в муфте передается через ролики 3, расположенные в специальных гнездах поводка 2 и корпуса 1. Осевая сила воспринимается поводком и сферической шайбой 4. Резиновые манжеты 7 и пружина 6 сохраняют смазку в шарнирном узле и защищают его от механических примесей. Шарнирность узла обеспечивается сферическими опорными поверхностями поводка и шайбы и зазором между роликами и соответствующими отверстиями в корпусе и поводке.

3.1.2. Шламовая труба

Шламовая труба защищает насос от механических примесей, выпадающих из колонны труб, заполненных жидкостью, при остановке насоса. Корпусные детали составляют трубчатый корпус насоса. Рабочие органы насоса - обоймы в комплекте с рабочими винтами. Внутренняя поверхность обоймы выполнена из твердой маслобензостойкой резины и имеет двухзаходную винтовую поверхность с шагом в 2 раза большим, чем шаг винта, причем направление спирали одной обоймы - левое, а другой - правое. Вследствие разных направлений спирали на обоймах и соответственно на винтах обеспечивается гидравлическая разгрузка насоса.

Для насосов с подачами 16 и 25 м3/сутки винты изготавливают из стали, а для насосов с подачами 100 и 200 м3/сутки — из титанового сплава, благодаря чему за счет уменьшения массы винта снижается вибрация насоса.

3.1.3. Пусковая ведущая муфта

3.1.3. Пусковая ведущая муфтаПусковая ведущая муфта вместе с кулачками и ведомая полумуфта, надетая на вал насоса, обеспечивают включение насоса при максимальном крутящем моменте двигателя, соответствующем частоте вращения 800-1100 об/мин.

Включение муфты при максимальном крутящем моменте вызвано тем, что винтовой насос имеет большую инерцию покоя и, чтобы запустить его, необходим повышенный пусковой момент. Достигается это за счет выдвижения кулачков, стянутых пружиной, под действием центробежной силы, соответствующей этой частоте вращения двигателя. Зацепление кулачков и включение насоса происходит после того, как кулачки вошли в соответствующие окна в ведомой полумуфте, обеспечивающей вращение приводного вала насоса только в заданном направлении. При обратном вращении за счет скоса на кулачках муфта не включается, и кулачки проскальзывают.

Внутри основания насоса расположены вал с подшипниками и опорные пяты из силицированного графита. Основание (рис. 4.67) можно использовать только в насосах, комплектуемых гидрозащитой 1Г51. В этом узле нет сальника, а смазка трущихся поверхностей осуществляется пластовой жидкостью. На приводной вал 4 надеты защитные втулки 1 из нержавеющей стали, которые вращаются вбронзовых втулках 2. Концевые неподвижные опорные пяты опираются на резиновые прокладки для равномерной передачи усилий на всю поверхность пяты.