Файл: Расчет и подбор оборудованияустановки электроприводного винтового насоса для добычи нефти.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 313

Скачиваний: 10

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.1.4. Обойма

3.1.4. ОбоймаВ стандартном одновинтовом погружном насосе типа ЭВН обойма является несущей конструкцией, а ее корпус выполняет функции корпуса всего агрегата. Поэтому к прочности и точности изготовления металлического корпуса предъявляются повышенные требования, особенно в отношении разностенности. Обычно его изготовляют из горячекатаных легированных стальных труб. Легирование хромом нежелательно, так как ухудшает крепление эластомера, например, синтетического каучука. Для увеличения прочности крепления резины к металлу рекомендуется внутреннюю поверхность корпуса выполнять в виде неглубокой нарезки произвольного профиля, которую затем покрывают различными слоями материалов, обеспечивающих надежное крепление резины к металлу. Обычно этот процесс производится в пресс-форме, одновременно с вулканизацией самой резиновой смеси.

При конструировании и расчете профиля винтовой поверхности всегда учитываются свойства синтетического каучука данной марки. Важно обеспечить равномерность толщины слоя резины по всей длине обоймы. Необходимо учитывать и изменение геометрической формы изделия в процессе вулканизации его в пресс-форме.

Эластомер обоймы, обычно синтетический каучук, должен быть работоспособным, т. е. нефтестойким в среде различных месторождений, причем часто требуется его работоспособность при высоких температурах жидкости - до 70-90°С.

Вследствие высоких требований по напору конструктивная длина обойм многих типоразмеров достигает 1500 мм и существует непрерывная тенденция к увеличению этого размера. Поэтому очень важны высокие литьевые свойства эластомера и обеспечение прочности крепления его к металлу. Особое внимание уделяется равномерности крепления резины по всей поверхности обоймы.

Эластомер должен обладать достаточной твердостью, быть стойким к воздействию жидких и газообразных агрессивных сред, уменьшение массы образца не допускается.

Эксплуатация и монтаж винтовых насосов может проводиться в заполярных районах и в районах с тропическим климатом, в связи с чем эластомер должен сохранять свои свойства в широком диапазоне температур.

Специальных исследований требует проблема газостойкости эластомера, т. е. стойкости к проникновению газов.

При сравнении газопроницаемости различных синтетических каучуков установлено, что удельная газопроницаемость нитрильного синтетического каучука (СКН) в 20 раз больше фторокаучука. Однако при насыщении образцов углекислотой, которая по своему действию на СК близка к нефтяным попутным газам, наименьшему разрушению подвергаются образцы, обладающие большей газопроницаемостью. Это объясняется возможностью молекул

газа выходить из межмолекулярной решетки, не разрушая ее при резком снижении давления окружающей среды, что происходит при подъеме насоса из скважины во время ремонта.

газа выходить из межмолекулярной решетки, не разрушая ее при резком снижении давления окружающей среды, что происходит при подъеме насоса из скважины во время ремонта.Большое значение при выборе эластомера имеет коэффициент трения эластомера по металлу. С этой точки зрения могут быть рекомендованы фторокаучуки и полиуретаны.

Одним из специфических свойств эластомера является его твердость. Это свойство характерно не само по себе, а служит контролируемым выразителем суммы других физико-механических показателей, которые в готовом изделии проконтролировать бывает невозможно.

Показатели теплостойкости связаны с показателем твердости обычной зависимостью: теплостойкость твердых эластомеров выше, чем более мягких.

С точки зрения повышения напора насоса повышение твердости является полезным свойством, оно совпадает и с повышением теплостойкости. Однако наиболее износостойки мягкие синтетические каучуки.

Таким образом, для износостойкой модификации насоса необходимы обоймы в специальном исполнении.

После вопроса крепления к металлу износостойкость является наиболее важным из требований, предъявляемых к эластомеру.

Стойкость к истиранию полиуретановых каучуков в несколько раз выше стойкости нитрильных [1]. Однако проблема трения и из- носа трущихся пар с участием механических примесей сложна и требует больших усилий для ее исследования и решения. Пока наиболее износостойкая пара - хром по эластомеру.

Обоймы, покрытые изнутри эластомером, изготовляют, как правило, в пресс-форме. Эластомер заполняет форму и подвергается вулканизации. С помощью литьевых стержней с правым и левым направлением винтовых спиралей формуются соответствующие обоймы - правые или левые. Перед сборкой качество и размер обойм контролируется гладкими цилиндрическими калибрами.

Контроль качества эластомера осуществляется с помощью свидетелей - образцов эластомера, изготовляемых в той же пресс- форме одновременно с изделием. По торцам обоймы контролируется твердость эластомера.

Стабильность химического состава и физико-механических свойств эластомера и строгое соблюдение технологического регламента на всех операциях обеспечивают гарантированный ресурс насоса.

3.1.5. Винт

3.1.5. ВинтНаиболее технологически простым является однозаходный винт с поперечным сечением в виде правильного круга.

Винт может быть изготовлен из стали, легированной хромом, или из титанового сплава, который примерно в 1,7 раза легче стали и не уступает ей по прочности. Выигрыш в массе позволяет во столько же раз снизить нагрузку на эластомер от центробежной силы при вращении винта. Обрабатывается винт на токарном станке, обычно с приспособлением для вихревой нарезки, что позволяет получить высокую точность при наиболее высокой производительности труда. Поверхности винта должны удовлетворять требованиям высокой твердости и чистоты обработки. Эти условия выполняются нанесением на поверхность твердого слоя хрома и его полированием в специальном приспособлении.

3.1.6. Сборка сдвоенных насосов

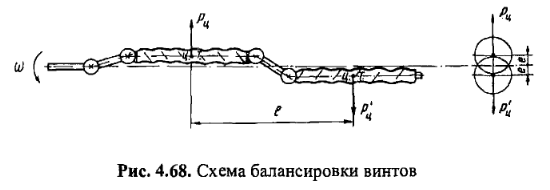

При сборке сдвоенного насоса рабочие пары обойма - винт (как левые, так и правые) подбираются по возможности с одинаковым монтажным натягом. Последний рассчитывается с учетом температурного исполнения насоса. Если насос предназначен для работы в скважинах с повышенной температурой жидкости, натяг уменьшается и должен быть предусмотрен предварительный зазор. Этот зазор при нагреве насоса в скважине будет выбран и перейдет в стандартный натяг в связи с тем, что эластомер в обойме расширяется больше, чем металлический корпус. Заказчик обязан своевременно известить предприятие- изготовитель необходимом ему температурном исполнении насоса. Необходимым условием сборки является также балансировка винтов. Правый и левый винты при сборке следует располагать в одной плоскости и размещать в обоймах так, чтобы оси винтов (приведенные к центрам тяжести массы) находились в противоположных направлениях. Тогда центробежные силы

и

и  (рис. 4.68) будут уравновешены, неуравновешен

(рис. 4.68) будут уравновешены, неуравновешен ным останется лишь вектор момента инерции второго порядка от пары сил

ным останется лишь вектор момента инерции второго порядка от пары сил  и

и  :.

:.

Абсолютная величина этого момента невелика и, как показывает практика, не влияет на прочность погружного агрегата или насосно- компрессорных труб.

Такая балансировка винтов при сборке насоса легко достигается простым вращением корпусов обойм при одновременном контроле положения винтов в обоймах. Так как при вращении корпуса обоймы на угол угловое перемещение винта в обойме составляет 2, Задача балансировки винтов при сборке насоса не составляет труда.

Универсальные шарниры конструируются с учетом необходимого эксцентриситета винтов, передаваемого крутящего момента и осевых сил, возникающих в насосе от давления. Предложенные ранее шарниры с гибким тросом, шарниры с точечным контактом между торовыми поверхностями звеньев цепи, так же как и широко известные шарниры типа Кардана-Гука или упругий вал взамен шарниров оказались ненадежными при эксплуатации насосов со сдвоенными винтовыми роторами.

При изготовлении шарнира основное внимание следует обращать на параллельность и равномерность размещения по окружности канавок, в которые помещаются «плавающие» ролики, и на их термическую обработку.

Площадь прилегания сферических поверхностей должно быть не менее 75% от теоретической. Сборка шарниров должна обеспечивать их подвижность, т. е. необходим небольшой зазор между трущимися деталями.

3.2. Влияние зазора и натяга в рабочих органах винтового насоса на его характеристики

3.2. Влияние зазора и натяга в рабочих органах винтового насоса на его характеристикиРассмотрим явления, связанные с зазорами и натягами, имеющимися в насосе.

Практика проектирования насосов с упругой обоймой показывает, что для обеспечения эффективной работы необходимо создать достаточную герметичность по линиям контакта поверхностей винта и обоймы.

Обычно герметичность достигается тем, что рабочий винт имеет превышение одного или нескольких размеров (чаще всего поперечного сечения) над соответствующими элементами профиля обоймы, т. е. имеет место первоначальный натяг δ0.

С другой стороны, с целью создания смазки на контактной поверхности геометрические размеры рабочих органов выбираются таким образом, чтобы обеспечить при работе насоса появление зазора.

Анализ деформации резины в случаях, когда сечение винта занимает крайнее положение в сечении обоймы, показывает, что образующийся после деформации зазор весьма мал, и для практических расчетов им можно пренебречь.

На основании исследований были сделаны следующие выводы.

1. Одновинтовой насос характеризуется непостоянной ориентацией рабочего винта. При работе насоса под действием инерционных и гидравлических сил происходит радиальная деформация упругой обоймы и смещение винта в поперечном направлении.

2. Деформация обоймы предопределяет возникновение зазора с одной стороны диаметрального сечения винта и натяга между винтом и обоймой с другой, величина и протяженность которых непостоянны.

3. В процессе работы насоса винт самоустанавливается в обойме, вследствие чего силы, действующие на обойму, распределяются достаточно равномерно по всей длине (при идеальной геометрии винта и обоймы).

4. Коэффициент трения винта по резиновой поверхности обоймы практически постоянен.

5. Мощность трения на длине обоймы может быть определена из выражения:

Где

- коэффициент трения пары «обойма-винт», в функции удельного давления;

- коэффициент трения пары «обойма-винт», в функции удельного давления;  — скорость вращения приводного вала, об/мин.

— скорость вращения приводного вала, об/мин.6. Для обойм, внутренняя полость которых отлита из резины с твердостью 55—75 ед. по ТМ-2, оптимальным с точки зрения равномерности распределения давления вдоль оси обоймы следует считать межвитковый перепад давления, равный

=0,14 - 0,17 МПа (1,3-1,8

=0,14 - 0,17 МПа (1,3-1,8  ).

).Величина утечек винтовой пары (объемного КПД винтового насоса) зависит от межвиткового перепада давления и величины первоначального натяга.