Файл: Курсовая работа по дисциплине Пожарная безопасность технологических процессов Пожарная опасность и защита технологического оборудования при производстве бутадиенстирольного каучука.docx

Добавлен: 09.11.2023

Просмотров: 293

Скачиваний: 16

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное бюджетное образовательное

Федеральное государственное бюджетное образовательное учреждение высшего образования «Курганская государственная

сельскохозяйственная академия имени Т. С. Мальцева»

Факультет инженерный

Кафедра пожарной и производственной безопасности

КУРСОВАЯ РАБОТА

по дисциплине «Пожарная безопасность технологических процессов»

«Пожарная опасность и защита технологического оборудования при

производстве бутадиенстирольного каучука»

Специальность 20.05.01 Пожарная безопасность

Профиль – Пожарная безопасность

Квалификация – Специалист

Руководитель______________________________________________Манило И.И.

подпись, дата

Обучающийся _____________________________________________Ширяев А.Д.

подпись, дата

Лесниково 2023

Исходные данные вариант 11

Исходные данные вариант 11| Сборник латекса (55 % латекса, 20 % бутадиена, 20 % стирола, 5 % воды) | |

| Диаметр, м | 1,2 |

| Длина, м | 2 |

| Температура, ˚С | 25 |

| Давление, МПа | 0,21 |

| Защита от повышенного давления | ПК |

| Наличие аварийного слива | Да |

| Диаметр линий аварийного слива, мм | 50 |

| Диаметр линий подачи смеси стирола и дивинила в сборник и из него, мм | 70 |

| Насос подачи стирола и бутадиена | |

| Давление рабочее, МПа | 0,7 |

| Температура, ˚С | 30 |

| Диаметр всасывающей линии, мм | 70 |

| Диаметр нагнетательной линии, мм | 65 |

| Полимеризатор сополимеризации бутадиен со стиролом | |

| Диаметр, м | 2,1 |

| Высота, м | 3 |

| Степень заполнения, % | 0,7 |

| Давление, МПа | 0,68 |

| Температура, ˚С | 25 |

| Наличие аварийного слива | Да |

| Защита от повышенного давления | ПК |

| Помещение цеха полимеризации | |

| Ширина помещения, м | 12 |

| Длина помещения, м | 26 |

| Высота помещения, м | 8 |

| Количество полимеризаторов, шт. | 14 |

| Кратность воздухообмена аварийной вентиляции, 1/ч | 6 |

| Скорость воздуха при работе вентиляции, м/с | 0,5 |

| Привод задвижек на трубопроводах | Ручн. |

| Расстояние от порилимезаторов до задвижек, м | 8 |

| Расстояние растекания, % от площади | Нет |

| Средства тушения | Нет |

Площадь остекления, м2 Площадь остекления, м2 | 18 |

Содержание

СодержаниеВведение 4

1. Краткое описание технологического процесса производства бутадиен- стирольного каучука 5

2. Оценка пожаровзрывоопасных свойств веществ, обращающихся в производстве 8

3. Оценка пожаровзрывоопасности среды внутри аппаратов при их нормальной работе 10

4. Пожаровзрывоопасность аппаратов, при эксплуатации которых возможен выход горючих веществ наружу без повреждения их конструкции. 12

5. Анализ причин повреждения аппаратов, разработка необходимых средств защиты 16

6. Анализ возможности появления характерных технологических источников зажигания 18

7. Возможные пути распространения пожара 19

8. Расчет категории производственного помещения по взрывопожарной и пожарной опасности 22

9. Пожарно – профилактические мероприятия 25

Заключение 27

Список использованной литературы 28

ПРИЛОЖЕНИЕ 29

Введение

ВведениеБутадиен-стирольный каучук считается одним из наиболее используемых вариантов полимерных материалов. Он пригоден для изготовления шин и других резиновых изделий, имеющих высокое качество. Названный полимерный материал производится из недорогого сырья, а технология его изготовления считается вполне доступной, имеющей четкий алгоритм действий. Получаемый в итоге бутадиен-стирольный каучук обладает отличными эксплуатационными и химическими характеристиками. Он выпускается в существенных объемах и представлен производителем в широком ассортименте.

В качестве исходного сырья для данного полимерного материала выбирают бутадиен-1,3 либо альфа-метилстирол. Получают бутадиен-стирольный каучук путем растворной технологии или эмульсионной со полимеризацией. Во втором способе образуются бутадиен-стирольные растворные каучуки.

Как осуществляется получение бутадиен-стирольного каучука? Реакция предполагает совместную полимеризацию стирола и бутадиена в эмульсии. Конечный продукт, получаемый в результате этого взаимодействия

, называют бутадиен-стирольный каучук (СКС). В данный момент в отечественной каучуковой промышленности осуществляется производство разнообразных вариантов полимерной продукции на основе данного химического вещества.

1. Краткое описание технологического процесса производства бутадиен- стирольного каучука

1. Краткое описание технологического процесса производства бутадиен- стирольного каучукаХимическая реакция процесса эмульсионной полимеризации следующая:

n1(CH ) + n2(C6H5CHCH2) → (− CH5 − CH = CH − CH2 − CH2 − CH −)n

|

C6H5

Молекула дивинил стирольного каучука имеет линейную структуру, молекулярная масса ее находится в пределах 80-100 тыс.

Бутадиен-стирольный каучук получают различного состава в зависимости от соотношения мономеров в эмульсии. Соотношение мономеров может быть следующим по массе: бутадиен − 50-90 %, стирол − 50-10 %. Процент стирола в каучуке указывается на его марке. Например, СКС-30А имеет в своем составе 70 % бутадиена, 30 % стирола и т. д. Кроме того, в состав эмульсии входят (исходя из суммарной массы мономеров): эмульгатор − 0,2-2 %; стабилизатор − 2-5 %; инициатор − 0,1- 1,0 %; регулятор степени полимеризации − 4-6 %. Воду и мономеры берут примерно в отношении 1:1.

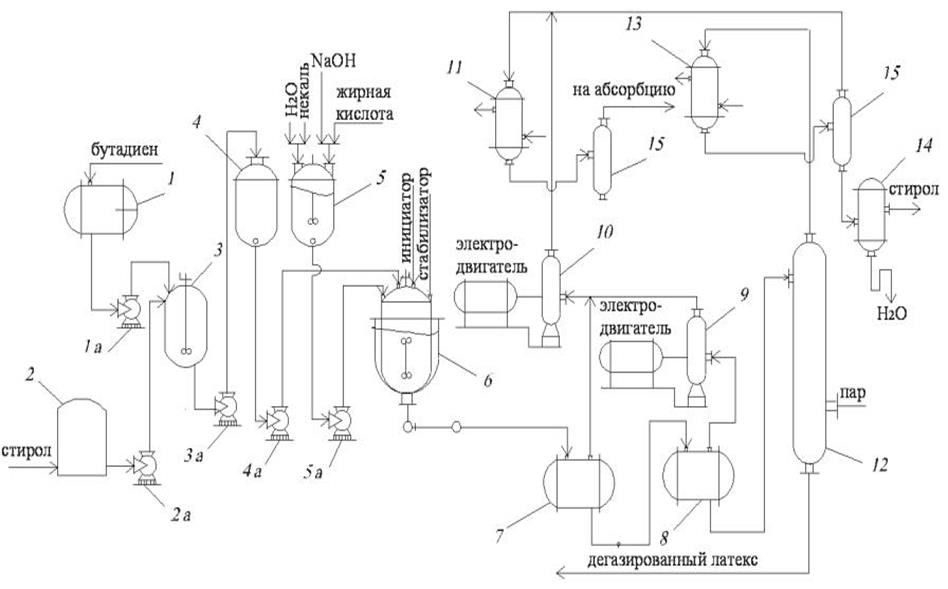

В процессе получения синтетического каучука в него могут добавлять, кроме выше указанных, другие вещества, улучшающие качество каучука. Так, например, в латекс могут добавлять 10-17 % машинного масла. При этом получают маслонаполненный каучук (СКС-30АМ). Могут добавлять сажу, получая при этом саженаполненный каучук, используемый в резинотехнической промышленности. Поточность технологического процесса видна из упрошенной технологической схемы эмульсионной полимеризации бутадиена и стирола, приведенной на рисунке 1. Дивинил-ректификат (бутадиен) из емкости 1 и стирол-ректификат из емкости 2 насосами в требуемой пропорции подают в смеситель 3. После интенсивного

В процессе получения синтетического каучука в него могут добавлять, кроме выше указанных, другие вещества, улучшающие качество каучука. Так, например, в латекс могут добавлять 10-17 % машинного масла. При этом получают маслонаполненный каучук (СКС-30АМ). Могут добавлять сажу, получая при этом саженаполненный каучук, используемый в резинотехнической промышленности. Поточность технологического процесса видна из упрошенной технологической схемы эмульсионной полимеризации бутадиена и стирола, приведенной на рисунке 1. Дивинил-ректификат (бутадиен) из емкости 1 и стирол-ректификат из емкости 2 насосами в требуемой пропорции подают в смеситель 3. После интенсивного

перемешивания мономеры закачивают в напорный бак 4. В смесителе 5 готовят водную фазу, заливая в него очищенную воду, водный раствор некаля (алкилнафталинсульфокислота), олеиновую кислоту и едкий натр для ее омыления. Смесь мономеров и водную фазу в пропорции 1:1 непрерывно подают в первый аппарат 6 полимеризационной батареи, которая состоит из 12-20 полимеризаторов, включенных последовательно и соединенных между собой переточными трубами. Из первого аппарата эмульсия перетекает во второй и так проходит все аппараты. В первый, четвертый и восьмой полимеризаторы вводят инициатор − 4 % водный раствор персульфата калия или (чаще всего) раствор гипериза (гидроперекись изопропилбензола) в эмульгаторе. Во второй, пятый и девятый полимеризаторы подают раствор регулятора (5 % водный раствор дипроксида). По мере прохождения водной эмульсии через каждый полимеризатор степень превращения мономеров возрастает примерно на 5 %, так что суммарная степень полимеризации достигает 55-60 %. Каждый полимеризатор представляет собой цилиндрический сосуд емкостью от 8 до 20 м3 с мешалками и рубашкой. Внутри полимеризаторов расположены дополнительные поверхности охлаждения в виде змеевиков. Температуру в полимеризаторах поддерживают от 500 до 00 С (в зависимости от марки каучука). Латекс, полученный из последнего полимеризатора и содержащий до 55 % полимера, после стабилизации неозоном Д (негорючее вещество) направляют в сборник 7, в котором давление снижают до 0,02-0,04 МПа изб., а затем в сборник 8, в котором давление еще меньше. При этом из латекса выделяют основное количество незаполимеризовавщегося дивинила, пары которого вакуум- насосами 9 и 10 подают в конденсор 11, в котором бутадиен сжижают при давлении 0,4 МПа (4 атм.) и вновь используют в производстве. Из сборника 8 латекс поступает в отпарную тарельчатую колонну 12, работающую под вакуумом. В этих условиях из латекса отгоняют пары оставшегося дивинила, стирола и воды. Пары стирола неконденсирующиеся пары из сепаратора 15 поступают в конденсатор 11. Стирол, поступивший из сепаратора 15, отделяют оводы в сепараторе 14 и направляют вновь в производство. Из нижней части колонны 12

получают освобожденный от мономеров (дегазированный) латекс, который насосом подают на узел коагуляции, куда одновременно с ним поступает раствор хлористого кальция и 10 %-ный раствор уксусной кислоты. Коагулированный латекс непрерывно направляют на лентоотливочную машину, отжимают от воды и уплотняют прессвальцами. Затем влажную каучуковую ленту подают в паровые сушилки на сушку до влажности 1 %. Лента каучука из сушилки проходит ряд вальцев. При этом ее опудривают, наматывают в рулоны по 50-100 кг каждый и направляют на склад готовой продукции.

Рисунок 1 - Схема эмульсионной полимеризации бутадиена и стирола

2. Оценка пожаровзрывоопасных свойств веществ, обращающихся в производстве

Стиро́л C8H8 (фенилэтилен, винилбензол, этенилбензол) — бесцветная жидкость со специфическим запахом. Стирол практически нерастворим в воде, хорошо растворим в органических растворителях, хороший растворитель полимеров. Стирол относится ко второму (ГН 2.1.6.1338-033) классу опасности.

Стиро́л C8H8 (фенилэтилен, винилбензол, этенилбензол) — бесцветная жидкость со специфическим запахом. Стирол практически нерастворим в воде, хорошо растворим в органических растворителях, хороший растворитель полимеров. Стирол относится ко второму (ГН 2.1.6.1338-033) классу опасности.Таблица 1 Показатели пожаровзрывоопасноси стирола

| Наименование показателя | Значение |

| Молярная масса, кг×моль-1 | 104,14 |

| Плотность, кг/м3 | 901,7 |

| Температура вспышки, °С | 30 |

| Температура самовоспламенения, оС | 490 |

| Температурные пределы распространения пламени, °С: нижний верхний | 27 67 |

| Концентрационные пределы распространения пламени, % (об.): нижний верхний | 1,1 7,2 |

| Константы уравнения Антуана: | АА=7,06542 БА=2123,057 СА=272,988 |

| Удельная теплота сгорания, кДж/моль | 4438,8 |