ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 19

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ПРИЛОЖЕНИЕ Е

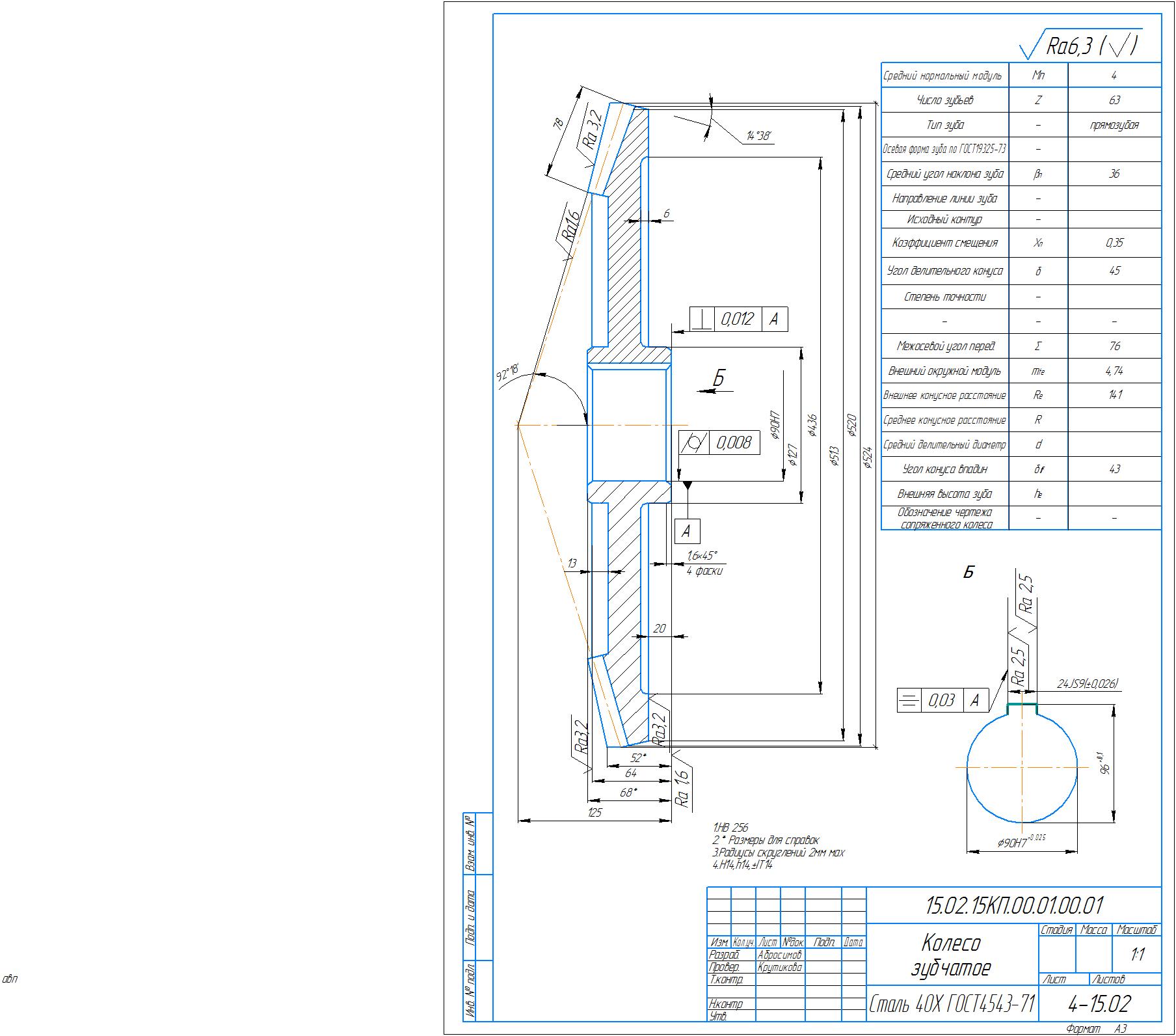

2.1.6 Выбор универсальных средств измерения (СИ) линейных размеров детали «Зубчатое колесо»

| Характеристики размера | Характеристики средства измерения | |||||||||||

| Размер по чертежу (с указанием квалитета IT) | Поле допуска Т (мм) и его расположе-ние | Верхнее ES и нижнее EI отклонения, мм | Предельные допустимые размеры, мм (max/min) | Допустимая погрешность измерения [  изм], мм изм], мм | Допустимая погрешность CИ [  си] си]0,75/0,5*[  изм], мм изм], мм | Выбранный инструмент | Основная погреш-ность СИ, мм | Цена деления, мм | Диапазон измерений, мм | Виды измерении | Измерительное усилие, Н | |

| | +0,026 -0,026 | 90,026 90,026 | 0,1 х T 0,002 | 0,002 | ШЦ I-125-0,05 | ±0,002 | 0,01 | 0-25 | Абс-Пр-Кт | 7±2 Н | |

| Ø127H14 | | +0,08 -0,08 | 127,08 127,08 | 0,1 х T 0,002 | 0,002 | ШЦ I-125-0,05 | ±0,0025 | 0,01 | 50-75 | Абс-Пр-Кт | 7±2 Н | |

| 24js9 | | 0 -0.62 | 24 24,62 | 0,2 х T 0,13 | 0,09 | ШЦ I-125-0,05 | ±0,05 | 0,05 | 125 | Абс-Пр-Кт | От руки | |

| 25±  | | +0,025 +0,025 | 25,25 25,25 | 0,3 х T 0,006 | 0,004 | ШЦ I-125-0,05 | ±0,0025 | 0,01 | 50-75 | Абс-Пр-Кт | 7±2 Н | |

| Ø524H14 | | +0,15 0 | 524,15 524 | 0,2 х T 0,23 | 0,51 | ШЦ I-300-0,05 | ±0,05 | 0,05 | 0-300 | Абс-Пр-Кт | От руки | |

| 68±  | | +0.74 0 | 68,74 68 | 0,3 х 0,74 0,222 | 0,333 | ШЦЦ I-150 | ±0,002 | 0,01 | 0-150 | Абс-Пр-Кт | От руки | |

| 64 ±  | | +0.74 0 | 64,74 64 | 0,3 х 0,74 0,222 | 0,333 | ШЦЦ I-150 | ±0,002 | 0,01 | 0-150 | Абс-Пр-Кт | От руки | |

| 52 ±  | | +0.74 0 | 52,74 52 | 0,3 х 0,74 0,222 | 0,333 | ШЦЦ I-150 | ±0,002 | 0,01 | 0-150 | Абс-Пр-Кт | От руки | |

| Фаски (2х45°,5х45°) | | | | | | Контролируются визуально | ||||||

2.1.7 Расчёт допусков формы и расположения поверхности

Допуск цилиндричности представляет собой один из показателей производственно-технологических условий, при которых реальная поверхность, отличается от номинальной геометрической поверхности. Типовые технологические процессы, предусматриваемые для изготовления втулок, колец, гильз, стержней сходны по основным методам выполнения тех или иных операций.

;

; ;

; мм;

мм;Принимаем по ряду T/0/ = 0,012 мм.

Допуск перпендикулярности - наибольшее допускаемое значение отклонения от перпендикулярности.

Для нормирования перпендикулярности кроме допусков по настоящему Стандарту, могут быть применены способы, основанные на указании предельных отклонений от прямого угла (90°) в угловых единицах.

По ГОСТ 24643-81

По ГОСТ 24643-81  ;

; .

.Допуск симметричности. Отклонение от симметричности относительно базового элемента – наибольшее расстояние между плоскостью симметрии (осью) рассматриваемого элемента (элементов) и плоскостью симметрии базового элемента в пределах нормируемого участка. - отклонение от симметричности относительно базовой оси определяется в плоскости, проходящей через базовую ось перпендикулярно к плоскости симметрии.

.

.Отклонение от параллельности, допуск параллельности. Отклонение от параллельности плоскостей - разность. Наибольшего и наименьшего расстояний между плоскостями в пределах нормируемого участка.

.

.2.1.8. Контроль точности формы и расположения поверхности.

Любую деталь можно представить как совокупность геометрических, идеально точных объемов, имеющих цилиндрические

, плоские, конические и др. поверхности. В процессе изготовления деталей и эксплуатации машин возникают погрешности не только размеров, но также формы и расположение номинальных поверхностей. Кроме того, режущие элементы любого инструмента оставляют на обработанных поверхностях следы в виде чередующих выступов и впадин. Эти неровности создают шероховатость и волнистость поверхностей.

Таким образом, в чертежах форму деталей задают идеально точными номинальными поверхностями, плоскостями, профилями. Изготовленные детали имеют реальные поверхности, плоскости, профили, которые отличаются от номинальных поверхностей отклонениями формы и расположения, а также шероховатостью и волнистостью.

Контроль точности формы поверхностей производят универсальными и специальными измерительными средствами.

Для нормирования и количественной оценки отклонений формы и расположения поверхностей и профилей стандартом введены следующие термины и понятия:

-

Реальная поверхность - поверхность, ограничивающая деталь и полученная в результате обработки. -

Номинальная поверхность - идеальная поверхность, номинальная форма которой задана на чертеже. -

Действительная поверхность - поверхность, воспроизведенная по размерам, измеренным с допусками.

Отклонения от форм поверхностей измеряют на специальных приборах - кругломерах, а также с помощью универсальных средств линейных измерений.

Индикатор часового типа - это прибор, предназначенный для относительных измерений отклонений формы, наружных размеров, расположения поверхностей. Он представляет систему связующих шестерен и рычагов, которые усиливают движение стержня и преобразуют эти движения в показания прибора. В большинстве устройств часового типа перемещение измеряющего стержня прибора на один миллиметр соответствует одному обороту стрелки.

Рисунок 1- Индикатор часового типа.

2.1.14 Применение САПР для изготовления детали с использованием аддитивных технологий.

Практически во всех сферах деятельности человека сегодня наблюдается жесткая конкуренция. Преимущества имеют те участники рынка, кто быстрее и точнее сумеет спроектировать продукт, точно спрогнозировать его качества и определить оптимальную технологию производства. Добиваться успешной реализации идей любой сложности призвана система автоматизированного проектирования (САПР). Под этим понятием подразумевают программное обеспечение, позволяющее создавать модель объекта с максимальной точностью и предоставить производителю полный пакет конструкторской документации по международным стандартам.

Практически решают эту задачу, используя комплекс эффективных технологий по анализу, разработке, подготовке производственного процесса с помощью CAD/CAM/CAE систем. Только так можно добиться необходимого качества, снижения себестоимости продукции. Основную часть работы по созданию проекта делают компьютерные программы, скорость и точность которых многократно превышает возможности традиционных технологий, таких как создание чертежей, расчет предполагаемых нагрузок, прогнозирование поведения материалов.

Классификация САПР

Принятое в отечественной инженерной практике понятие САПР носит общий характер. Оно включает в себя все возможности программного проектирования. Однако удобнее пользоваться англоязычными версиями, описывающими виды и технологии выполняемых работ более детально. Наиболее популярные термины означают:

CAD системы — означает компьютерную поддержку проектирования. Программы с пакетом модулей для создания трехмерных объектов с детализацией их особенностей и возможностью получения полного комплекта конструкторско-проектной документации.

CAM системы — переводится как компьютерная поддержка производства. Прикладные программы для реализации проектов. С их помощью прописывают алгоритм работы станков с ЧПУ. В качестве основы используется трехмерная модель, сделанная по стандартам CAD.

Этап 1. В CAD системе создается электронный чертеж или 3D модель детали.

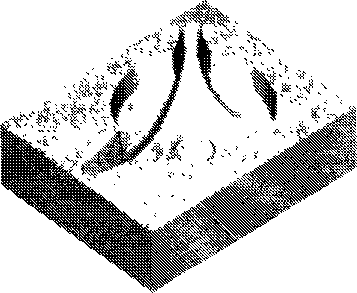

Рисунок 23 изображена трехмерная модель детали с карманом сложной формы.

Этап 2. Электронный чертеж или 3D модель детали импортируется в САМ систему. Технолог-программист определяет поверхности и геометрические элементы, которые необходимо обработать, выбирает стратегию обработки, режущий инструмент и назначает режимы резания. Система производит расчеты траекторий перемещения инструмента.

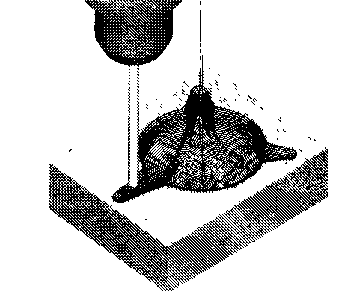

Рисунок 24 САМ система рассчитала траекторию для обработки кармана.

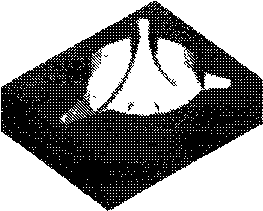

Этап 3. В САМ системе производится визуальная проверка созданных траекторий. Если на этом этапе обнаруживаются какие-либо ошибки, то программист может легко их исправить, вернувшись к предыдущему этапу.

Рисунок 25 Результат верификации.

Этап 4. Финальным продуктом САМ системы является код управляющей программы. Этот код формируется при помощи постпроцессора, который форматирует УП под требования конкретного станка и системы ЧПУ.

CAE системы — класс продуктов для компьютерной поддержки расчетов и инженерного анализа. Появление возможности создавать твердотельную модель требовала детального ее описания, прогнозирование эксплуатационных нагрузок, включая воздействие температуры, сопротивления среды.

Общее предназначение для решения различных инженерных задач: расчётов, анализа и симуляции физических процессов. Расчётная часть пакетов чаще всего основана на численных методах решения дифференциальных уравнений.

Основные функции CAE системы:

- Прочностные расчёты;

- Тепловые расчёты;

- Акустические расчёты;

- Расчёт частот собственных колебаний;

- Расчёт на долговечность

2.11 Аддитивные технологии

Аддитивное производство стремительно вытесняет вычитающие технологии во всех технологических областях, в том числе — машиностроении. 3D-печать позволяет машиностроителям решать широкий спектр задач невероятно быстро, качественно и точно:

- Модернизация имеющихся систем и отдельных элементов;

- Ремонт и замена вышедших из строя деталей;

- Использование 3D-печати в технологическом процессе позволяет создавать изделия более высокого качества дешевле и быстрее.

Преимущества использования 3D-печати в машиностроительной отрасли

Сокращение сроков производства. 3D-принтер позволяет напечатать готовое изделие за несколько часов, тогда как традиционным технологиям требуются недели, а иногда — месяцы.

Устранение «человеческого фактора», снижение рисков и ошибок.

Улучшение параметров готовых изделий: снижение веса, повышение точности и прочности. Продукция 3D-принтеров обладает рядом преимуществ в свойствах.

Прототипы для тестирования

Изготавливайте прототипы будущей продукции до запуска серийного производства, тестируйте, проверяйте свойства, прочность, функциональность, устраняйте недочеты.

Корпуса для приборов и компонентов устройств

Уникальные корпуса, стенки, крепежи и другие приспособления для электронных приборов и механизмов, которые обеспечат надежную работу ваших разработок.