Файл: 1 Радиоактивные отходы. Характеристика 1 Общая характеристика радиоактивных отходов.docx

Добавлен: 09.11.2023

Просмотров: 260

Скачиваний: 10

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2/ω1) = 0,36/0,46 = 0,783.

Отношение коэффициентов теплопередачи в корпусах: К1/К2 = 800/400 =2

∆t2/∆t1 = 0,783 ∙ 2 = 1,57.

Таким образом, выражаем температурный напор во втором корпусе выпарной установки через напор в первом:∆t2 = 1,57∆t1. Отсюда получим ∆t1 ∙ (1+1,57) = 46,1°С, и, следовательно, ∆t1= = 29,4 °С, ∆t2 = 1,57 ∙ 29,4 = 46,2 °С.

= 29,4 °С, ∆t2 = 1,57 ∙ 29,4 = 46,2 °С.

Зная температурные напоры и температурные депрессии, определим неизвестные температуры раствора и экстрапара в корпусах:

t1 = t1' - ∆t1 = 155 – 29,4 = 125,6 °С;

t1" = t1 - ∆1k = 125,6– 2,2 = 123,4 °С;

t2 = t2" + ∆2k = 90 + 13,5 = 103,5 °С.

Все расчетные и табличные значения температур и энтальпий сведем в таблицу 3.2.

Таблица 3.2 - Расчетные и табличные значения температур и энтальпий

9.Расход греющего пара:

Полный расход пара: D1 = Gначd1 = 4080 ∙ 0,34 = 1387 кг/ч = 0,385 кг/с

Рассчитаем β1 и β2:

10. Определим количество выпаренной воды, кг раствора:

в I корпусе: ω1 = d1 +С0·β1= 0,34 + 3,7 ∙ 0,0136 = 0,39

во II корпусе: ω2 = ω1 – (ω1·Св·β2 ) + (С0·β2) – ε1

ω2 = 0,39-(0,39 ∙ 4,2 ∙ 0,0071) + (3,7 ∙ 0,0071) - 0,1 = 0,304

Общее количество выпаренной воды равно:

ω = ω1 + ω2 = 0,39 + 0,304 = 0,694

Т.е. почти столько, сколько и было вначале принято (ω = 0,66), следовательно, общее количество влаги не изменится W= 3360 кг/ч.

11. Концентрация раствора по корпусам:

b2 = b0/(1- ω) = 15/(1 - 0,66) = 44,12 %

b1 = b0/(1- ω1) = 15/(1 – 0,39) = 24,59 %

12. Расчет тепловых мощностей:

I корпуса: Q1 = D1·r0 = 0,38 ∙ 2186 = 315,66 кВт;

II корпуса: Q2 = ( ω1 - ε1)Gнач ·r1 = (0,39 - 0,1) ∙ 1,13 ∙ 2232 = 731,43 кВт

13. Расчет поверхностей нагрева в корпусах:

F1 = Q1/(K1·∆t1) = 315,66 ∙ 103/(800·29,4) = 13,42 м2

F2 = Q2/(K2·∆t2) =731,43 ∙ 103/(400·46,2) = 39,57 м2

Получились почти равные поверхности нагрева, что и было задано по условию.

4 ВЫБОР МЕТОДА ОТВЕРЖДЕНИЯ И ХРАНЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ

4.1 Битумирование как один из способов отверждения жидких радиоактивных отходов

Битумирование. Представляет собой один из перспективных способов отверждения, уже применяемый во многих странах. Внедрению процесса битумирования предшествовали работы по изучению влияния состава отходов на процесс и свойства конечного продукта, уточненные в процессе работы опытных установок. Это дало возможность определить оптимальные условия проведения процесса: исключить возникновение экзотермической реакции между нитратом натрия и битумом (температура взаимодействия не выше 350 °С) и возгорание битума (возможно лишь при создании сильного теплового воздействия, приводящего к разогреву выше температуры самовоспламенения, т.е. выше 350 °С). Битум благодаря своей термопластичности позволяет при нагревании успешно включать в себя концентраты с получением гомогенного продукта. Гидростойкость битума обеспечивает довольно надежную гидроизоляцию включенных компонентов. Отмечается также меньшая чувствительность битума к составу отверждаемого продукта, чем у связующих, включение отходов в которые возможно при комнатной температуре. Также битумы привлекают внимание такими положительными качествами, как непроницаемость, пластичность, достаточная химическая инертность, невысокая стоимость. Предельные величины включения отходов зависят от их состава. Ограничивается степень включения гигроскопичных соединений – ионообменных смол (не более 20÷30 %), кристаллогидратов (например, тетрабората натрия не более 20 %). Фильтроматериалы типа перлита, датолита при включении в битум более 10 % приводят к затвердению битума. Однако общую степень включения в битум можно увеличить до 40÷50 % введением в смесь солевого наполнителя, например нитрата или сульфата натрия. Не рекомендуется подвергать битумированию кислые растворы с большим содержанием нитратов железа и алюминия, которые могут окислить битум, изменяя его термопластические свойства. При битумировании сильнощелочных растворов со значением рН более 12 может происходить омыление органических соединений, входящих в состав битума, что уменьшает его водоустойчивость. Исследования влияния радиации на свойства битумированных отходов показали, что при мощности дозы γ-излучения не более 0,1 Гр/с отсутствует разложение битума, не изменяется фракционный состав и не наблюдается газовыделение при хранении.

В процессе проведенных опытно-промышленных испытаний по обращению с низкоактивными и среднеактивными ЖРО в настоящее время применяется три основных типа установок по битумированию ЖРО:

1. Шнековый смеситель (экструдер) с обогревом паром или органическим теплоносителем, в который непрерывно подаются битум и отходы и непрерывно выгружается готовый продукт. Аппарат не предназначен для упаривания пенящихся растворов и имеет недостаточно развитую греющую поверхность. Шнековый смеситель рационально использовать для предварительного обезвоживания отходов или пульп.

2. Пленочный роторный испаритель позволяет в одном аппарате осуществлять удаление влаги и битумирование. Теплоносителем служит греющий пар, который имеет ограниченные температурные параметры и не допускает температуру внутри аппарата выше 230÷240 °С.

3. Установки периодического действия с внутренними электронагревателями, в котором на порцию горячего битума подаются при постоянном перемешивании механической мешалкой отходы. Недостатки аппарата – малая производительность (не более 70 л/ч), возможность отложения битумных солевых наростов на стенках аппарата, электроподогрев, не исключающий перегрев свыше температуры 200 °С. Конечные операции на всех установках битумирования одинаковы: затаривание битумной массы, хранение или захоронение контейнеров с продуктами. Для захоронения радиоактивных отходов используют искусственные битумы, получаемые окислением гудрона или других продуктов перегонки нефти кислородом. К недостаткам данного метода можно отнести неустойчивость битумных блоков при температуре свыше 350 °С. Увеличение содержания солей в битумной смеси может вызвать ее расслаивание в разогретом состоянии при транспортировке или в начальном периоде хранения. Это может привести к разрушению битумных блоков и высвобождению хранящихся в них радионуклидов.

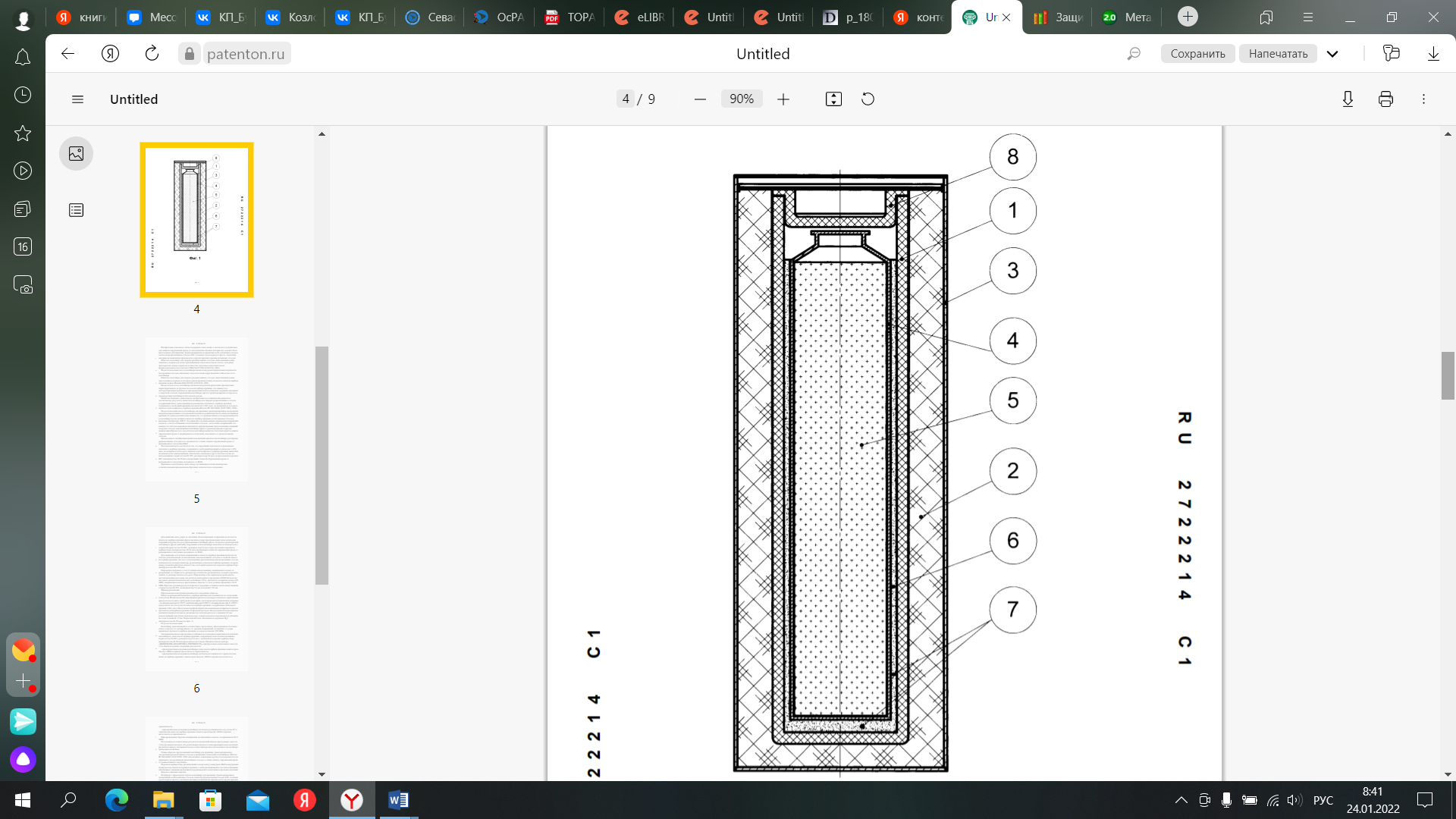

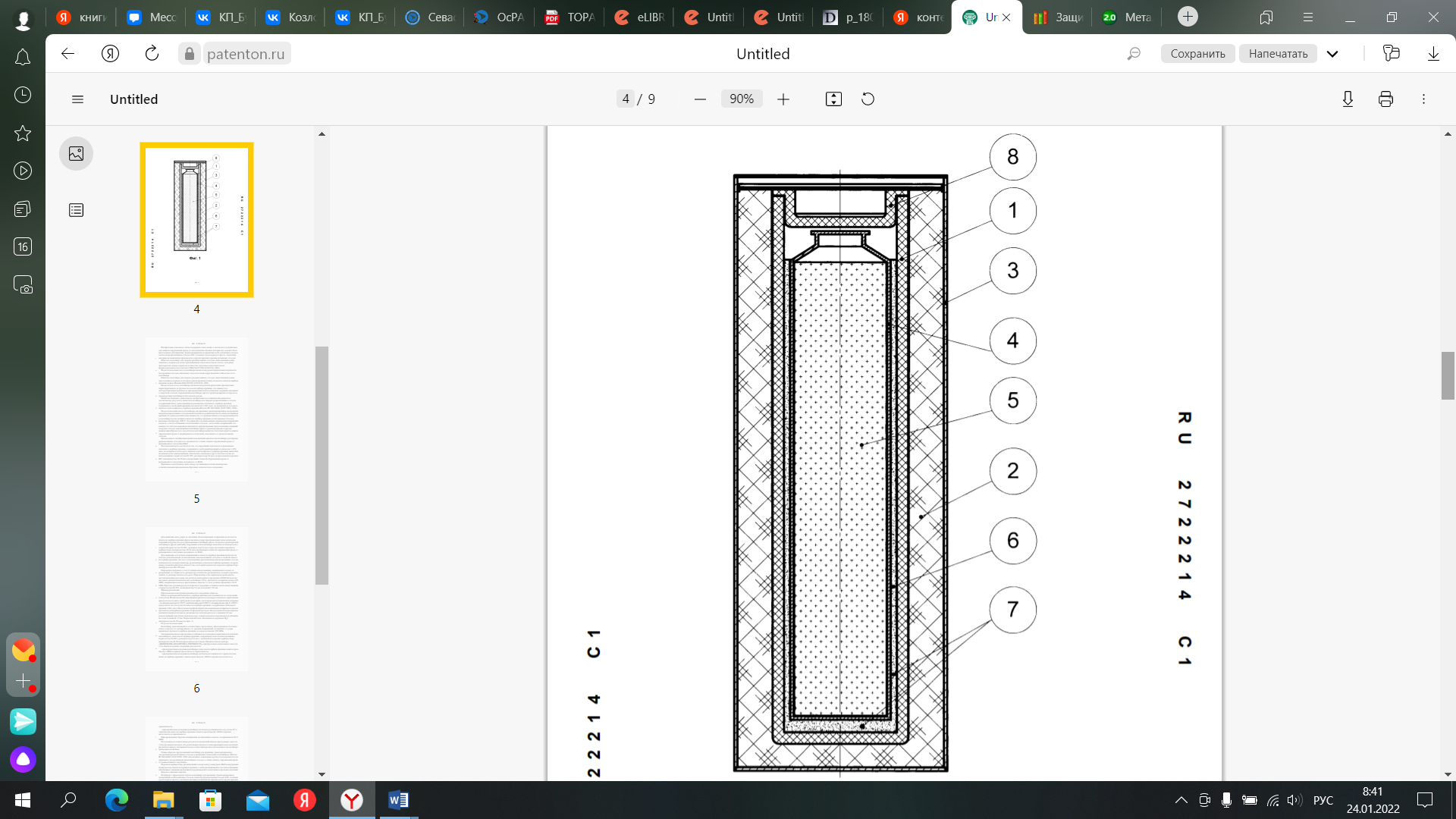

Предложенный контейнер для хранения, транспортировки и захоронения радиоактивных отходов. Обеспечивает повышение прочности и надежности для хранения и захоронения радиоактивных отходов, а также защиту окружающей среды от радиоактивного излучения. Порошок карбида бора, размещенный в зазоре между канистрой с ВАО и внутренней поверхностью пенала из карбида кремния, а также размещенный в слое пеноалюминия, обеспечивает снижение интенсивности радиационного излучения до фоновых значений. Краткое описание чертежа На фигуре 1 представлен чертеж контейнера для хранения, транспортировки и захоронения особотоксичных отходов, таких как радиоактивные отходы АЭС, атомных судовморскогофлота, токсичныхматериалов химических производств и других вредных производственных отходов.

1 - пенал из реакционноспеченного карбида кремния; 2 - слой из пенометалла с сообщающимися порами и пористостью 60-70%, поры которого заполнены порошком карбида бора; 3 - металлическая обечайка; 4 - стальная канистра, заполненная высокоактивными отходами; 5 - высокоактивные отходы; 6 - зазор между канистрой и внутренней поверхностью пенала; 7 - засыпка из порошка карбида бора; 8 - крышка пенала из реакционноспеченного карбида кремния, приваренная к пеналу методом реакционной сварки.

Целью данного изобретения является повышение прочности контейнера для твердых радиоактивных отходов и его надежности, а также защита окружающей среды от радиационного излучения ВАО. Поставленная цель достигается тем, что наружный слой пенала из реакционно спеченного карбида кремния, содержащего свободный кремний в количестве 3-30% масс, на поверхности которого нанесен слой газофазного карбида кремния, выполнен из пенометалла (пеноалюминия, пенотитана, пеномеди и др.) в частном случае из пеноалюминия с пористостью 60-70%, размером пор 5-6 мм, в поры засыпан порошок В4С дисперсностью 40-50 мкм, являющийся защитой окружающей среды от радиационного излучения, исходящего от ВАО. Причинно-следственная связь между достижением поставленной цели и отличительными признаками изобретения заключается в следующем.

Для снижения силы удара до значений, обеспечивающих сохранение целостности пенала из карбида кремния при возможном ударе при проведении технологических операций (загрузки отходов, перемещении контейнера при его загрузке в транспортный контейнер и других действий), наружный слой контейнера выполнен из пенометалла с открытой пористостью 50-60%, размером пор 5-6 мм, поры заполнены порошком карбида бора дисперсностью 40-50 мкм, являющимся защитой окружающей среды от радиационного излучения, исходящего от ВАО. Для снижения остаточных напряжений в пенале из карбида кремния исключается контакт расплавленных остеклованных высокоактивных отходов со стенкой пенала из карбида кремния, для чего остеклованные расплавленные высокоактивные отходы заливаются в стальную канистру, размещенную в пенале из карбида кремния с зазором между стенкой канистры и пенала 5 мм, в который засыпается порошок карбида бора дисперсностью 100-150 мкм. Параметры наружного слоя (толщина пеноалюминия, защищающего пенал от разрушения, его пористость, размер пор, количество размещаемого в порах порошка) зависят от размера пенала и его веса. Определение этих параметров проводилось математическими методами, все расчеты выполнены в программе ANSIS. В качестве исходных данных были взяты вес контейнера 170 кг, прочность материала пенала 270 МПа, напряжения в пенале при падении с высоты 1,2 м не должны превышать 20-25 МПа. При этих условиях результаты расчета следующие: толщина слоя из пеноалюминия с пористостью 60-70%, величиной пор 5-6 мм составляет 110 мм.

Предлагаемая конструкция реализуется следующим образом. Пенал из реакционноспеченного карбида кремния изготавливается по следующей технологии. Из шихты необходимой рецептуры методомгидростатического прессования прессуется заготовка с требуемой геометрией, затем проводятся термические операции - полимеризация при Т=150°С, карбонизация при Т=900°С, силицирование при Т=1500°С, в результате чего получается пенал из карбида кремния с содержанием свободного кремния 3-30% масс. После пескоструйной обработки на внешнюю поверхность пенала наносится слой карбида кремния газофазным методом. На полученной таким образом внешней поверхности пенала размещается слой пенометалла толщиной 110 мм (пеноалюминий, пенотитан, пеномедь и др.), поверх пенометалла размещается обечайка из стали толщиной 1,5 мм. Поры пенометалла заполняются порошком В4С дисперсностью 40-50 мкм.

ЗАКЛЮЧЕНИЕ

В работе были рассмотрены понятие о радиоактивных отходах и критерии их определения, классификация и характеристика РАО, основные методы их очистки и утилизации. Проведены расчеты технологического оборудования для переработки жидких РАО на примере ионообменного фильтра с кипящим слоем ионита и двухкорпусной выпарной установки для получения солевого сплава. Выбран метода отверждения жидких радиоактивных отходов, изучено его аппаратное оформление. Выбран контейнер для дальнейшего хранения РАО.

Исходя из принятых международных обязательств Российской Федерации, действующей законодательной и нормативной базы, стратегия обращения с РАО в Российской Федерации направлена на решение задач по вновь образующимся РАО и РАО наследия. Создание эффективной системы безопасного обращения с радиоактивными отходами является принципиальным условием дальнейшего развития атомной энергетики и промышленности. Создание такой системы позволит обеспечить повышение безопасности обращения с радиоактивными материалами на всех этапах их жизненного цикла.

Кроме того, благодаря исключению стадии длительного хранения отходов значительно повышается экономическая эффективность всего заключительного этапа обращения с РАО.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Русяева К.А. «Обращение с радиоактивными отходами на АЭС»., Москва, 2017.

2. В.В. Гафаров, Т.А. Кулагина, «Безопасные методы утилизации радиоактивных отходов», Красноярск, стр. 585.

3. Учебное пособие В.А.Ерофеев «Основы обращения с РАО» СНУЯЭиП, стр. 71-85.

4. Ключников А.А. и другие. «РАО АЭС и методы обращения с ними», 2005г. Киев. 2005г стр. 225 – 241

Отношение коэффициентов теплопередачи в корпусах: К1/К2 = 800/400 =2

∆t2/∆t1 = 0,783 ∙ 2 = 1,57.

Таким образом, выражаем температурный напор во втором корпусе выпарной установки через напор в первом:∆t2 = 1,57∆t1. Отсюда получим ∆t1 ∙ (1+1,57) = 46,1°С, и, следовательно, ∆t1=

= 29,4 °С, ∆t2 = 1,57 ∙ 29,4 = 46,2 °С.

= 29,4 °С, ∆t2 = 1,57 ∙ 29,4 = 46,2 °С.Зная температурные напоры и температурные депрессии, определим неизвестные температуры раствора и экстрапара в корпусах:

t1 = t1' - ∆t1 = 155 – 29,4 = 125,6 °С;

t1" = t1 - ∆1k = 125,6– 2,2 = 123,4 °С;

t2 = t2" + ∆2k = 90 + 13,5 = 103,5 °С.

Все расчетные и табличные значения температур и энтальпий сведем в таблицу 3.2.

Таблица 3.2 - Расчетные и табличные значения температур и энтальпий

| Величины | I корпус | II корпус |

| Температуры, оС | ||

| греющего пара | t1' = 155 | t2' = t1" = 123,4 |

| вторичного пара | t1"= 123,4 | t2"= 90 |

| Раствора | t1 = 125,6 | t2 = 103,5 |

| Конденсата | τ1 =155 | τ2 = 135,85 |

| Энтальпии, кДж/кг | ||

| греющего пара | i1'=2714 | i2'= i1"=2690 |

| вторичного пара | i1"=2690 | i2"=2680 |

| теплота конденсации греющего пара | r0=2186 | r1=2232 |

9.Расход греющего пара:

Полный расход пара: D1 = Gначd1 = 4080 ∙ 0,34 = 1387 кг/ч = 0,385 кг/с

Рассчитаем β1 и β2:

10. Определим количество выпаренной воды, кг раствора:

в I корпусе: ω1 = d1 +С0·β1= 0,34 + 3,7 ∙ 0,0136 = 0,39

во II корпусе: ω2 = ω1 – (ω1·Св·β2 ) + (С0·β2) – ε1

ω2 = 0,39-(0,39 ∙ 4,2 ∙ 0,0071) + (3,7 ∙ 0,0071) - 0,1 = 0,304

Общее количество выпаренной воды равно:

ω = ω1 + ω2 = 0,39 + 0,304 = 0,694

Т.е. почти столько, сколько и было вначале принято (ω = 0,66), следовательно, общее количество влаги не изменится W= 3360 кг/ч.

11. Концентрация раствора по корпусам:

b2 = b0/(1- ω) = 15/(1 - 0,66) = 44,12 %

b1 = b0/(1- ω1) = 15/(1 – 0,39) = 24,59 %

12. Расчет тепловых мощностей:

I корпуса: Q1 = D1·r0 = 0,38 ∙ 2186 = 315,66 кВт;

II корпуса: Q2 = ( ω1 - ε1)Gнач ·r1 = (0,39 - 0,1) ∙ 1,13 ∙ 2232 = 731,43 кВт

13. Расчет поверхностей нагрева в корпусах:

F1 = Q1/(K1·∆t1) = 315,66 ∙ 103/(800·29,4) = 13,42 м2

F2 = Q2/(K2·∆t2) =731,43 ∙ 103/(400·46,2) = 39,57 м2

Получились почти равные поверхности нагрева, что и было задано по условию.

4 ВЫБОР МЕТОДА ОТВЕРЖДЕНИЯ И ХРАНЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ

4.1 Битумирование как один из способов отверждения жидких радиоактивных отходов

Битумирование. Представляет собой один из перспективных способов отверждения, уже применяемый во многих странах. Внедрению процесса битумирования предшествовали работы по изучению влияния состава отходов на процесс и свойства конечного продукта, уточненные в процессе работы опытных установок. Это дало возможность определить оптимальные условия проведения процесса: исключить возникновение экзотермической реакции между нитратом натрия и битумом (температура взаимодействия не выше 350 °С) и возгорание битума (возможно лишь при создании сильного теплового воздействия, приводящего к разогреву выше температуры самовоспламенения, т.е. выше 350 °С). Битум благодаря своей термопластичности позволяет при нагревании успешно включать в себя концентраты с получением гомогенного продукта. Гидростойкость битума обеспечивает довольно надежную гидроизоляцию включенных компонентов. Отмечается также меньшая чувствительность битума к составу отверждаемого продукта, чем у связующих, включение отходов в которые возможно при комнатной температуре. Также битумы привлекают внимание такими положительными качествами, как непроницаемость, пластичность, достаточная химическая инертность, невысокая стоимость. Предельные величины включения отходов зависят от их состава. Ограничивается степень включения гигроскопичных соединений – ионообменных смол (не более 20÷30 %), кристаллогидратов (например, тетрабората натрия не более 20 %). Фильтроматериалы типа перлита, датолита при включении в битум более 10 % приводят к затвердению битума. Однако общую степень включения в битум можно увеличить до 40÷50 % введением в смесь солевого наполнителя, например нитрата или сульфата натрия. Не рекомендуется подвергать битумированию кислые растворы с большим содержанием нитратов железа и алюминия, которые могут окислить битум, изменяя его термопластические свойства. При битумировании сильнощелочных растворов со значением рН более 12 может происходить омыление органических соединений, входящих в состав битума, что уменьшает его водоустойчивость. Исследования влияния радиации на свойства битумированных отходов показали, что при мощности дозы γ-излучения не более 0,1 Гр/с отсутствует разложение битума, не изменяется фракционный состав и не наблюдается газовыделение при хранении.

В процессе проведенных опытно-промышленных испытаний по обращению с низкоактивными и среднеактивными ЖРО в настоящее время применяется три основных типа установок по битумированию ЖРО:

1. Шнековый смеситель (экструдер) с обогревом паром или органическим теплоносителем, в который непрерывно подаются битум и отходы и непрерывно выгружается готовый продукт. Аппарат не предназначен для упаривания пенящихся растворов и имеет недостаточно развитую греющую поверхность. Шнековый смеситель рационально использовать для предварительного обезвоживания отходов или пульп.

2. Пленочный роторный испаритель позволяет в одном аппарате осуществлять удаление влаги и битумирование. Теплоносителем служит греющий пар, который имеет ограниченные температурные параметры и не допускает температуру внутри аппарата выше 230÷240 °С.

3. Установки периодического действия с внутренними электронагревателями, в котором на порцию горячего битума подаются при постоянном перемешивании механической мешалкой отходы. Недостатки аппарата – малая производительность (не более 70 л/ч), возможность отложения битумных солевых наростов на стенках аппарата, электроподогрев, не исключающий перегрев свыше температуры 200 °С. Конечные операции на всех установках битумирования одинаковы: затаривание битумной массы, хранение или захоронение контейнеров с продуктами. Для захоронения радиоактивных отходов используют искусственные битумы, получаемые окислением гудрона или других продуктов перегонки нефти кислородом. К недостаткам данного метода можно отнести неустойчивость битумных блоков при температуре свыше 350 °С. Увеличение содержания солей в битумной смеси может вызвать ее расслаивание в разогретом состоянии при транспортировке или в начальном периоде хранения. Это может привести к разрушению битумных блоков и высвобождению хранящихся в них радионуклидов.

-

Выбор контейнера для хранения радиоактивных отходов

Предложенный контейнер для хранения, транспортировки и захоронения радиоактивных отходов. Обеспечивает повышение прочности и надежности для хранения и захоронения радиоактивных отходов, а также защиту окружающей среды от радиоактивного излучения. Порошок карбида бора, размещенный в зазоре между канистрой с ВАО и внутренней поверхностью пенала из карбида кремния, а также размещенный в слое пеноалюминия, обеспечивает снижение интенсивности радиационного излучения до фоновых значений. Краткое описание чертежа На фигуре 1 представлен чертеж контейнера для хранения, транспортировки и захоронения особотоксичных отходов, таких как радиоактивные отходы АЭС, атомных судовморскогофлота, токсичныхматериалов химических производств и других вредных производственных отходов.

1 - пенал из реакционноспеченного карбида кремния; 2 - слой из пенометалла с сообщающимися порами и пористостью 60-70%, поры которого заполнены порошком карбида бора; 3 - металлическая обечайка; 4 - стальная канистра, заполненная высокоактивными отходами; 5 - высокоактивные отходы; 6 - зазор между канистрой и внутренней поверхностью пенала; 7 - засыпка из порошка карбида бора; 8 - крышка пенала из реакционноспеченного карбида кремния, приваренная к пеналу методом реакционной сварки.

Целью данного изобретения является повышение прочности контейнера для твердых радиоактивных отходов и его надежности, а также защита окружающей среды от радиационного излучения ВАО. Поставленная цель достигается тем, что наружный слой пенала из реакционно спеченного карбида кремния, содержащего свободный кремний в количестве 3-30% масс, на поверхности которого нанесен слой газофазного карбида кремния, выполнен из пенометалла (пеноалюминия, пенотитана, пеномеди и др.) в частном случае из пеноалюминия с пористостью 60-70%, размером пор 5-6 мм, в поры засыпан порошок В4С дисперсностью 40-50 мкм, являющийся защитой окружающей среды от радиационного излучения, исходящего от ВАО. Причинно-следственная связь между достижением поставленной цели и отличительными признаками изобретения заключается в следующем.

Для снижения силы удара до значений, обеспечивающих сохранение целостности пенала из карбида кремния при возможном ударе при проведении технологических операций (загрузки отходов, перемещении контейнера при его загрузке в транспортный контейнер и других действий), наружный слой контейнера выполнен из пенометалла с открытой пористостью 50-60%, размером пор 5-6 мм, поры заполнены порошком карбида бора дисперсностью 40-50 мкм, являющимся защитой окружающей среды от радиационного излучения, исходящего от ВАО. Для снижения остаточных напряжений в пенале из карбида кремния исключается контакт расплавленных остеклованных высокоактивных отходов со стенкой пенала из карбида кремния, для чего остеклованные расплавленные высокоактивные отходы заливаются в стальную канистру, размещенную в пенале из карбида кремния с зазором между стенкой канистры и пенала 5 мм, в который засыпается порошок карбида бора дисперсностью 100-150 мкм. Параметры наружного слоя (толщина пеноалюминия, защищающего пенал от разрушения, его пористость, размер пор, количество размещаемого в порах порошка) зависят от размера пенала и его веса. Определение этих параметров проводилось математическими методами, все расчеты выполнены в программе ANSIS. В качестве исходных данных были взяты вес контейнера 170 кг, прочность материала пенала 270 МПа, напряжения в пенале при падении с высоты 1,2 м не должны превышать 20-25 МПа. При этих условиях результаты расчета следующие: толщина слоя из пеноалюминия с пористостью 60-70%, величиной пор 5-6 мм составляет 110 мм.

Предлагаемая конструкция реализуется следующим образом. Пенал из реакционноспеченного карбида кремния изготавливается по следующей технологии. Из шихты необходимой рецептуры методомгидростатического прессования прессуется заготовка с требуемой геометрией, затем проводятся термические операции - полимеризация при Т=150°С, карбонизация при Т=900°С, силицирование при Т=1500°С, в результате чего получается пенал из карбида кремния с содержанием свободного кремния 3-30% масс. После пескоструйной обработки на внешнюю поверхность пенала наносится слой карбида кремния газофазным методом. На полученной таким образом внешней поверхности пенала размещается слой пенометалла толщиной 110 мм (пеноалюминий, пенотитан, пеномедь и др.), поверх пенометалла размещается обечайка из стали толщиной 1,5 мм. Поры пенометалла заполняются порошком В4С дисперсностью 40-50 мкм.

ЗАКЛЮЧЕНИЕ

В работе были рассмотрены понятие о радиоактивных отходах и критерии их определения, классификация и характеристика РАО, основные методы их очистки и утилизации. Проведены расчеты технологического оборудования для переработки жидких РАО на примере ионообменного фильтра с кипящим слоем ионита и двухкорпусной выпарной установки для получения солевого сплава. Выбран метода отверждения жидких радиоактивных отходов, изучено его аппаратное оформление. Выбран контейнер для дальнейшего хранения РАО.

Исходя из принятых международных обязательств Российской Федерации, действующей законодательной и нормативной базы, стратегия обращения с РАО в Российской Федерации направлена на решение задач по вновь образующимся РАО и РАО наследия. Создание эффективной системы безопасного обращения с радиоактивными отходами является принципиальным условием дальнейшего развития атомной энергетики и промышленности. Создание такой системы позволит обеспечить повышение безопасности обращения с радиоактивными материалами на всех этапах их жизненного цикла.

Кроме того, благодаря исключению стадии длительного хранения отходов значительно повышается экономическая эффективность всего заключительного этапа обращения с РАО.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Русяева К.А. «Обращение с радиоактивными отходами на АЭС»., Москва, 2017.

2. В.В. Гафаров, Т.А. Кулагина, «Безопасные методы утилизации радиоактивных отходов», Красноярск, стр. 585.

3. Учебное пособие В.А.Ерофеев «Основы обращения с РАО» СНУЯЭиП, стр. 71-85.

4. Ключников А.А. и другие. «РАО АЭС и методы обращения с ними», 2005г. Киев. 2005г стр. 225 – 241