ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 40

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Монтаж буровых установок. Способы монтажа буровых установок

Существует четыре способа монтажа буровых установок: агрегатный, мелкоблочный, крупноблочный и модульный. Применение каждого из этих способов обусловлено типами буровых установок, укомплектованностью их основаниями, а также специфическими условиями нефтяного региона, расстоянием перебазировки буровых установок, рельефом местности и другими факторами.

1.Агрегатный способ

Характерен для первичного монтажа. Оборудование с заводов обычно поступает в виде монтажных блоков. Только отдельные блоки, габариты или масса которых не соответствуют техническим условиям грузов, перевозимых по железной дороге, поставляются агрегатами. Для агрегатного способа характерны следующие основные особенности:

-

длительные сроки сооружения буровых из-за трудоемкости работ, связанных с монтажом и демонтажем оборудования, строительством и разборкой буровых укрытий, сооружением фундаментов и транспортировкой оборудования и материалов; -

многократность монтажа и демонтажа оборудования приводят к преждевременному его износу, в результате чего возрастает объем ремонтных работ, нарушается комплектность оборудования, отдельные агрегаты монтируют из различных комплектов с разными сроками службы; -

значительно снижается возврат материалов из-за периодической разборки буровых укрытий и коммуникаций.

Все эти недостатки агрегатного способа приводят к низкой производительности труда и высокой себестоимости сооружения буровых.

Этапы агрегатного монтажа:

-

Установка каркаса буровой вышки; -

Установка элементов бурового оборудования; -

Установка бурового насоса, и устройств создания и очистки раствора для бурения; -

Монтаж спуско-подъемных механизмов; -

Монтаж пневматического управления.

-

Мелкоблочный способ

По сравнению с агрегатным, мелкоблочный способ сооружения буровых установок позволяет частично ликвидировать вышеперечисленные недостатки. При мелкоблочном способе вся буровая установка, в зависимости от числа узлов, разбивается на 12…20 блоков, кинематически связанных друг с другом. Для этих узлов изготовляют основания, которые и служат фундаментом при установке на площадке, а также транспортным средством во время транспортирования.

Основными недостатками этого способа являются:

-

большая расчлененность бурового оборудования на мелкие блоки, которая полностью не обеспечивает создание кинематически увязанных обособленных рабочих узлов; -

большая трудоемкость, связанная с монтажом систем освещения, пневмо- и электроуправления, охлаждения и обогрева, смазки, каркасов укрытий и дополнительных элементов утепления.

-

Крупноблочный способ

По сравнению с мелкоблочным способом имеет следующие преимущества:

-

резкое сокращение числа блоков (шесть основных блоков); -

упрощение конструкции фундаментов и снижение за счет этого объема строительно-монтажных работ; -

экономия строительных материалов.

При крупноблочном способе оборудование монтируется в основном на шести блочных основаниях (вышечно-лебедочный без вышки, вышка, насосный, силовой, компрессорный блоки, блок ЦС), которые перевозятся на специальных транспортных средствах – тяжеловозах.

Эффективность крупноблочного способа сооружения буровых зависит от объемов буровых работ, рельефа местности, расстояний транспортировки блоков, наличия естественных и искусственных препятствий на пути транспортировки. Наибольшая эффективность при крупноблочном способе достигается на эксплуатационных площадях с большим объемом буровых работ, небольшими сроками бурения скважин и расстояниями между ними, с открытым непересеченным рельефом.

Эффективность крупноблочного способа снижается при транспортировке блоков набольшие расстояния (особенно на лесистой, болотистой), наличии на пути движения пересечений с линиями электропередач, сельскохозяйственных полей, железнодорожных переездов, ручьев, речек и мостов, крутых подъемов и спусков, косогоров и других естественных препятствий.

В этих случаях оборудование целесообразнее полностью демонтировать, разобрать основание на мелкие секции и перевезти их на автомобильном транспорте.

-

Модульный способ

Предусматривает специальное конструктивное построение буровой установки. При этом буровая установка, включая и металлоконструкции подвышечного основания и рабочей буровой площадки, состоит из модулей полной заводской готовности

, т.е. с установленными, отрегулированными и испытанными на предприятии-изготовителе узлами и механизмами, включая все их системы (охлаждения, смазки, обогрева, освещения, управления и т.д.).

При этом способе при монтаже практически исключаются операции по сборке каркасов укрытий и элементов утепления. Модули соединяются друг с другом и с внешними коммуникациями (электрокабелями, трубопроводами подвода воздуха, воды, пара и т.п.) быстроразъемными соединениями. При этом время «первичного» монтажа или монтажа оборудования, поступившего на площадку непосредственно с предприятия-изготовителя, снижается кратно, а время «вторичных» монтажей сравнимо с крупноблочным способом, но лишено всех вышеперечисленных недостатков.

Монтаж и транспортировка модульной буровой установки осуществляются стандартной крановой и автомобильной техникой соответствующей грузоподъемности по обычным автомобильным или промысловым дорогам.

Блочно-модульный способ монтажа позволяет сократить сроки первичного монтажа до 12…15 суток, вторичного до 5…7 суток.

Отличие модуля от блока:

-

полная заводская сборка; -

стандартные габариты; -

прочные и жесткие каркасы и укрытия; -

быстроразъемные межмодульные соединения коммуникаций.

Монтаж БУ3Д-86

-

Монтаж основания ВЛБ. -

монтаж вышки (башенного типа). -

монтаж ротора, вспомогательной лебедки. -

монтаж укрытия буровой площадки. -

Монтаж буровой лебедки. -

Оснастка талевой системы. -

монтаж остального оборудования ВЛБ (ключ АКБ, машинные ключи, пневмораскрепитель, подсвечник, шурф). -

монтаж укрытия лебедки. -

монтаж гидросети, воздухопроводов, устройств обогрева, электрооборудования. -

монтаж приемного моста. -

Монтаж трехдизельного блока. -

монтаж циркуляционной системы. -

монтаж оснований блоков. -

Установка насосов УНБТ-950. -

Монтаж привода насосов. -

монтаж обвязки ЦС. -

монтаж укрытия насосно-циркуляционной системы. -

монтаж компрессорного блока. -

монтаж металлоконструкций межблочных. -

Прокладка кабельных линий. -

монтаж внешних коммуникаций.

После окончания монтажа блоки соединяются между собой.

Пример: общая продолжительность строительства скважины при бурении на глубину 1780 м, БУ 3Д-86 на о.Колгуев – 270,7 сут.

Этапы строительства: монтаж – 76 суток, подготовительные работы к бурению – 3 суток, бурение – 47 суток, крепление 19 суток, испытание - 42,2 суток (в процессе бурения), демонтаж бурового оборудования – 8 суток, монтаж А–50 – 12 суток. Испытание объектов 39,5 суток, демонтаж А-50 – 4 суток.

Транспортировка Буровой установки

Транспортирование кустовой буровой установки подразделяется на два вида:

-

в пределах одной площадки; -

с площадки на площадку.

Для выполнения первого вида транспортирования вышечно-лебедочное основание конструируется под специальный вид энергии (гидравлическое давление, энергия сжатого воздуха или сила тяги трактора) – например, механизм перемещения и выравнивания.

Второй вид выполняется согласно проекта разбуривания месторождений, который устанавливает очередность бурения скважин (кустов). На основании проекта, исходя из наличия буровых установок и их типов, составляется карта движения буровой установки. После окончания бурения на кусте предприятия сдают под демонтаж буровую установку и указывают куда необходимо перевести следующую. При этом изучается местность и составляется проект трассы, для которого основным критерием считается стоимость.

Установка в зависимости от рельефа местности может перевозится следующими способами:

-

крупноблочным на тяжеловозах Т-60, ТГ-60; -

мелкоблочным на платформах; -

агрегатным на универсальном транспорте.

Для выбора транспортного средства необходимо иметь следующие данные:

-

параметры груза (габариты, масса, транспортное положение, места опоры и крепления); -

технические данные транспортных средств (грузоподъемность, размеры грузовых платформ, погрузочная высота и радиус поворота); -

способы организации перевозок; -

сведения о трассе транспортирования и подъездных путях (наличие искусственных сооружения и естественных препятствий).

Крупноблочный способ

При крупноблочном способе буровая установка транспортируется следующими крупными блоками: вышечно-лебедочный (без вышки), вышка, насосный, силовой, компрессорный и блок ЦС.

Приемный мост и коммуникации – универсальным транспортом, остальные части – мелкими блоками.

Для транспортирования вышечно-лебедочного блока необходимо не менее четырех тяжеловозов Т-60 или ТГ-60. Тяжеловозы ТГ-60 на гусеничном ходу и применяются на грунтовых трассах, Т-60 – на трассах с бетонным покрытием. Насосный блок транспортируется на трех тяжеловозах Т-60 или ТГ-60. Вышки транспортируются в горизонтальном положении на трех тяжеловозах Т-60 или ТГ-60 с применением специального устройства.

Тяжеловоз гусеничный ТГ-60 предназначен для снятия с фундамента, транспортирования и установки на фундамент блоков буровых установок, оборудованных специальными кронштейнами.

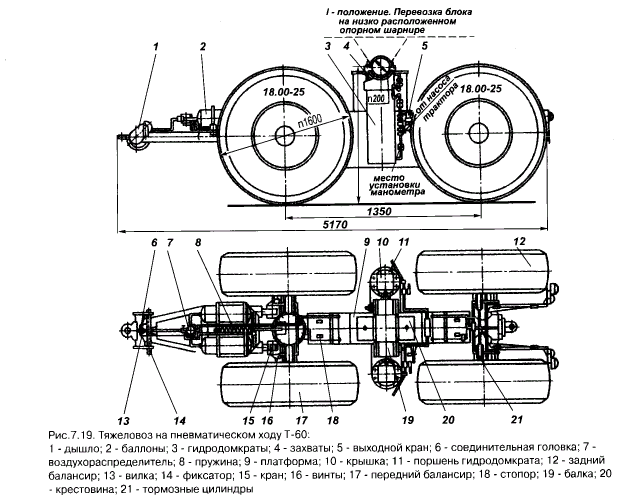

Тяжеловоз Т-60 представляет собой двухосную подкатную платформу 9 на пневмоколесном ходу, оснащенную тормозными цилиндрами 21, гидравлической. Состоит из узлов: платформы 9 с вертикальной осью в центре, на которой установлена и закреплена вращающаяся крестовина 20, поршней гидродомкратов, балки 19, свободно подвешенной на поршнях гидродомкрата и опирающейся на крестовину 20, переднего и заднего балансиров 17 и 12 с ходовой частью, дышла 7 и фиксатора 14.

1 – дышло; 2 – баллоны; 3 – гидродомкраты; 4 – захваты; 5 – выходной кран;

6 – соединительная головка; 7 – воздухораспределитель; 9 – платформа; 10 – крышка; 11 – поршень гидродомкрата; 12 – задний балансир; 13 – вилка; 14 – фиксатор; 15 – кран; 16 – винты; 17 – передний балансир; 18 – стопор; 19 – балка; 20 – крестовина; 21 – тормозные цилиндры

Рисунок 2.1 – Тяжеловоз на пневматическом ходу Т60

Платформа - сварная балка коробочного сечения, в концы которой вварены цапфы .

Колеса, шины, тормозные механизмы и цилиндры заимствованы с автомобиля БелАЗ-540. Средняя часть корпуса выполнена в виде стакана с овальным окном на цилиндрической поверхности, через которое проходит цапфа платформы.

Передний балансир установлен на цапфу платформы с помощью седел, установленных в стакане корпуса, и закреплен полукольцами. Конструкция корпуса и седел обеспечивает поворот балансира в горизонтальной плоскости на ±10° относительно продольной оси платформы, а также боковое качание платформы под нагрузкой. Тормозные цилиндры 21 предназначены для приведения в действие тормозных механизмов при включении рабочей тормозной системы. Гидравлическая система тяжеловоза служит для поднятия и опускания блоков буровых установок и включает в себя два гидродомкрата 3, четыре крана 5, две емкости, шланги и трубопроводы.

При перевозке блоков с низко расположенными кронштейнами крестовина остается в первоначальном положении. Блоки устанавливают на фундамент в следующем порядке:

1) присоединяют гидросистему тяжеловоза к гидросистеме трактора;

2) отсоединяют балку от крестовины;

3) открывают входной и выходной краны тяжеловоза (перепускные краны должны быть закрыты);