Добавлен: 09.11.2023

Просмотров: 70

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

-

Введение……………………………………………………………………….

1 Общий раздел………………………………………………………………..

1.1.Описание конструкции детали, оценка её технологичности

1.2.Составление технологии изготовления данной детали с выбором

заготовки

1.3.Описание заданной операции, для которой необходимо разработать

приспособление

1.4.Разработка схемы базирования детали на данной операции

1.5.Выбор типа приспособления и описание принципа его работы

2 Специальный раздел…………………………………………………………

2.1.Расчет погрешности базирования

2.2.Разработка схемы силового замыкания заготовки в приспособлении

2.3.Расчет сил резания, крутящего момента для заданной

технологической операции

2.4.Расчет усилия зажима заготовки в приспособлении

2.5.Определение основных параметров привода приспособления

2.6.Расчет экономической эффективности приспособления

Список использованных источников…………………………………………

Заключение……………………………………………………………………..

ПРИЛОЖЕНИЯ………………………………………………………………..

А Титульный лист

Б Маршрутная карта

В Операционная карта на заданную операцию

Г Карта эскизов

Введение

Строительство материально-технической базы современного общества и необходимость непрерывного повышения производительности труда на основе современных средств производства ставит перед машиностроением весьма ответственные задачи. К их числу относятся повышение качества машин, снижение их материалоемкости, трудоемкости и себестоимости изготовления, нормализация и унификация их элементов, внедрение поточных методов производства, его

механизация и автоматизация, а также сокращение сроков подготовки производства новых объектов. Решение указанных задач обеспечивается улучшением конструкции машин, совершенствованием технологии их изготовления, применением прогрессивных средств и методов производства. Большое значение в совершенствовании производства машин имеют различного рода приспособления.

Использование приспособлений способствует повышению производительности и точности обработки, сборки и контроля; облегчению условий труда, сокращению количества и снижению необходимой квалификации рабочих; строгой регламентации длительности выполняемых операций; расширению технологических возможностей оборудования; повышению безопасности работы и снижению аварийности.

При разработке приспособлений имеются широкие возможности для проявления творческой инициативы по созданию конструкций, обеспечивающих наибольшую эффективность и рентабельность производства, по снижению стоимости приспособлений и сокращению сроков их изготовления. Приспособления должны быть удобными и безопасными в работе, быстродействующими, достаточно жесткими для обеспечения заданной точности обработки, удобными для быстрой установки на станок, что особенно важно при периодической смене приспособлений в серийном производстве, простыми и дешевыми в изготовлении, доступными для ремонта и замены изношенных деталей.

Цель проекта: разработка и конструирование станочного приспособления на вертикально-фрезерную операцию в современных условиях производства.

Объект исследования: деталь Рейка зубчатая с годовой программой выпуска 36 000шт.

Данный курсовой проект содержит два раздела: общий и специальный. В общей части я рассматриваю вопросы, которые касаются непосредственно по конструкции детали, выбор заготовки, составление ТП изготовления с выбором оснащенности рабочих мест.

В специальной части рассматриваются расчёты, касающиеся непосредственно приспособления.

В проекте имеется графическая часть, которая включает в себя сборочный чертеж приспособления, а так же деталировку нестандартных деталей.

1 Общий раздел

1.1 Описание конструкции детали, оценка её на технологичность

Деталь-Рейка зубчатая

Обозначение по чертежу-ТМ 150208.2022.013

Годовая программа выпуска-36 000 шт.

Операция-Вертикально-фрезерная

Масса детали-3,10 кг.

Материал детали-Сталь 45 ГОСТ 1050-2016

Область применения реечной передачи весьма обширна. Устройство можно применять везде, где нужно преобразовать вращательное движение в прямолинейное.

Для любого устройства можно подобрать соответствующие параметры и нужный результат на выходе. Таким образом, можно даже сохранить требуемую точность в высокоточных или прецизионных аппаратах.

Реечные передачи с успехом применяются в следующих аппаратах:

1.промышленные сварочные установки;

2.производственные роботы;

3.станки с ЧПУ;

4.токарные станки;

5.подъемные устройства и краны;

6.линии перемещения кареток по производственному цеху;

7.промышленные производственные линии;

8.фуникулеры;

9.механизм рулевого управления в автомобилях и др.

В представленных выше примерах перемещаемым объектом является некая каретка, перемещающаяся под воздействием установленного на ней привода. Но иногда, реечные передачи используются даже для перемещения тяжелых производственных столов по специальным траекториям. Зубчатая шестерня в данном случае жестко закрепляется на рабочей поверхности, а рейки находятся именно на перемещаемом столе. Такой подход приводит к возникновению очень высоких нагрузок, которые компенсируются габаритами передачи.

Данная деталь относится к классу Корпус. Конструкция прямоугольной формы. Для преобразования возвратно-поступательного движения имеется зубчатая рейка m=4, z=9 и степень точности 7. Все поверхности сопрягаемые, свободо-доступные и поэтому не требуется специальное оснащение рабочих мест.

Для закрепления детали имеется шпоночный паз шириной b=18.

Общая шероховатость всех поверхностей Ra 6,3 мкм.

Неуказанные предельные отклонения H12,h12,±IT12/2.

Данная деталь изготавливается из углеродистой стали 45 1050-2016.

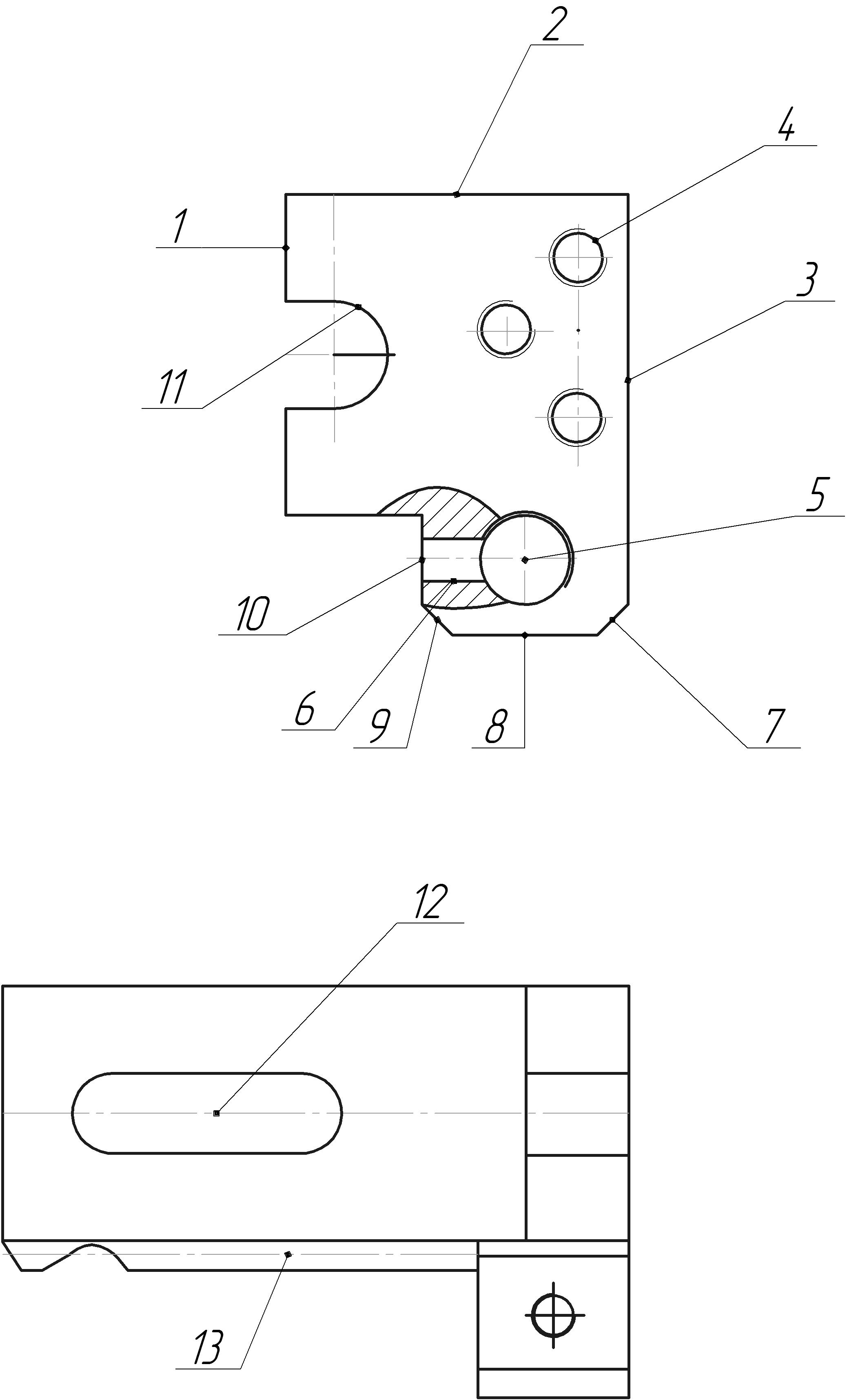

Рисунок 1.1.1-Нумерация поверхностей детали рейка зубчатая

Таблица 1.1.1-Анализ ТКИ

| № | Наименование поверхности | IT | Ra | Вид обработки |

| 1 | Торец | 12 | 6,3 | Ф |

| 2 | Торец | 12 | 6,3 | Ф |

| 3 | Торец | 12 | 6,3 | Ф |

| 4 | Отверстие М10-7H | 7 | 6,3 | С-НР |

| 5 | Отверстие М16×1,5-6H | 6 | 6,3 | С-НР |

| 6 | Отверстие М8-6H | 6 | 6,3 | С-НР |

| 7,9 | Фаска | 12 | 6,3 | Ф |

| 8 | Торец | 12 | 6,3 | Ф |

| 10 | Торец | 12 | 6,3 | Ф |

| 11 | Паз | 12 | 12,5 | Ф |

| 12 | Шпонпаз | 12 | 12,5 | Ф |

| 13 | Зубчатая рейка | 7 | 6,3 | ЗФ |

Примечание:

Ф-фрезерование

С-сверление

НР-нарезание резьбы

ЗФ-зубофрезерование

Произведем анализ на технологичность по следующим коэффициентам:

1. Коэффициенты использованного материала

Где mд- 3,10 масса детали, кг;

mз - масса заготовки, кг.

mз= mд

0,6≤КИМ≤1

Вывод: по коэффициентам ким деталь технологична.

2. Коэффициенты унификации элементов

Где

Вывод:

3.Коэффициент точности

Где

Таблица 1.1.2- Точность обработки

| Тi | 6 | 7 | 12 | Тср=11 |

| ni | 2 | 2 | 9 | Σni=12 |

| Ti*ni | 12 | 14 | 108 | ΣTi*ni=134 |

Вывод:

поэтому деталь технологична.

4.Коэффициент шероховатости

Таблица 1.1.3- Шероховатость

| Ra,мкм | 6,3 | 12,5 | Raср=7 |

| ni | 11 | 2 | Σni=13 |

| Rai*ni | 69,3 | 25 | ΣRai*ni=94,3 |

Вывод:1,0≥

Данная деталь изготовлена из легированной стали марки 45 ГОСТ 1050-2016 (в табл. 1.1.4 ,1.1.5 и 1.1.6 приведены химический состав стали ,физические и механические свойства).

Таблица 1.1.4 - Химический состав

| Химический элемент | % |

| Углерод (C) | 0.42-0.50 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Таблица 1.1.5 Физико-механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Трубы | 8731–87 | | | | | 14 | 323 | 588 |

| Пруток калиброван. | 10702–78 | | Отжиг | | 40 | | | 590 |

| Прокат | 1050–2013 | до 80 | Нормализация | | 40 | 16 | 355 | 600 |

| нагартован. | | | | 30 | 6 | | 640 | |

| отожжен. | | | | 40 | 13 | | 540 | |

| Лента отожжен. | 2284–79 | | | | | 14 | | 440–690 |

| нагартован. | | | | | | | 690–1030 | |

| Полоса | 1577–93 | 6–60 | Нормализация | | 40 | 16 | 355 | 600 |