Файл: Курсовая работа по дисциплине "Радиационная безопасность" Контроль радиоактивных аэрозолей на аэс огу 20. 03. 01. 3021. 722 Пз.docx

Добавлен: 09.11.2023

Просмотров: 76

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Зернистые слои представляют собой неподвижные, свободно насыпанные материалы; периодически или непрерывно перемещающиеся материалы; псевдоожиженные гранулы или порошки.

Выбор фильтрующего материала определяется химическим составом фильтруемой среды, температурой, давлением, влажностью среды, размерами, концентрацией и физико-химическими свойствами улавливаемых частиц, требуемой остаточной запыленностью, стоимостью очистки.

2.1.1 Характеристика фильтрующих материалов

В качестве фильтрующего материала применяют ткани из природных, синтетических, стеклянных и других волокон.

Ткани из природных волокон. К ним относятся хлопчатобумажные и шерстяные ткани. Для хлопчатобумажных тканей характерны хорошие фильтрующие свойства и низкая стоимость, однако их применение ограничивается плохой термостойкостью, горючестью и высокой влагоемкостью. Стоимость шерстяной ткани выше стоимости хлопчатобумажной; причем она имеет высокую воздухопроницаемость и низкую температуростойкость. Прочность шерстяных тканей, их химическую стойкость повышают, вводя в ткань искусственные волокна, например капрон.[6]

Ткани из синтетических волокон. Нитроновые ткани имеют хорошие фильтрующие свойства, высокую механическую прочность, термостойки при 120 — 130˚C (кратковременно до 180˚C).

Лавсановые и капроновые ткани характеризуют высокая прочность (в 3 - 5 раз выше прочности шерстяных), влагостойкость, стойкость к истиранию и к действию агрессивных сред.

Кроме того, применяют ткани из полипропиленовых, поливинилхлоридных и других синтетических волокон, которые обладают высокой стойкостью в химически активных средах, низкой влагоемкостью, но не выдерживают воздействия высокой температуры. Чрезвычайно стойки

к действию агрессивных сред и высокой температуры политетрафторэтиленовые (тефлоновые) ткани. Недостатками их являются высокая стоимость и малая прочность (текучесть).

В США был разработан перспективный материал на основе ароматических полиамидов «Nomex». Ткань из него отличается высокой механической прочностью, эластичностью и термостойкостью (до 220˚C).

Ткани из стекловолокна. Для изготовления стекловолокна используют обычно алюмоборсиликатное стекло. Применяют три основных вида плетения: полотняное, сатиновое, саржевое. Полученную ткань подвергают термохимической обработке — аппретированию. Стеклоткани отличаются высокой термостойкостью.

Другие термостойкие ткани. В качестве материала для получения термостойких тканей можно использовать алюмосиликатные, керамические, металлизированные, графитизированные и другие волокна.

Высокой термической стойкостью (до 1000˚C) обладают волокна из нитрида бора и карбида кремния. Волокна из графита, полученные карбонизацией природных волокон, характеризуются высокой химической стойкостью и могут быть использованы при температуре свыше 1100˚C в инертной и восстановительной средах. Однако механическая прочность таких волокон недостаточна.[10]

Волокнистые нетканые материалы, как и ткани, изготовляют из природных и искусственных волокон. Фильтры из таких материалов, как правило, не регенерируют. Условно волокнистые нетканые материалы можно подразделить на три типа: материалы для работы при нормальных условиях, высокотемпературные материалы; химически стойкие материалы.

Материалы для работы при нормальных условиях обычно горючи. Наиболее часто используют маты или картоны на основе смеси асбеста с целлюлозой, шерстью, хлопком или синтетическими волокнами.

К высокотемпературным материалам относят стекло, кварц, базальт, графит, металлы и сплавы и др. Предельная рабочая температура этих материалов колеблется в пределах 400 — 1100˚C.

Химически стойкие материалы должны противостоять воздействию паров и капель кислот, щелочей и других химических реагентов. Этому требованию удовлетворяют некоторые синтетические полимерные материалы, специальные сорта стекла и др.

Материалы зернистых фильтров. В качестве насадки в зернистых фильтрах используют песок, гальку, шлак, дробленые горные породы, древесные опилки, кокс, крошку резины, пластмассы, графит и др. Применяют также стандартные виды насадок: кольца Рашига, седла Бреля, сферы и т.д. Наиболее часто зернистые материалы используют в мокрых фильтрах и в фильтрах с вибрационной регенерацией. Основной недостаток фильтров с зернистыми материалами — быстрое забивание и затрудненность регенерации. Чтобы увеличить срок службы фильтров и обеспечить высокую эффективность улавливания субмикронных частиц, фильтрацию проводят при низкой скорости через толстые слои, что обусловливает громоздкость фильтрующих установок.[8]

2.1.2 Конструкция фильтров

Конструкция фильтров должна отвечать следующим требованиям:

1) наибольшая поверхность фильтрующего материала при наименьших габаритах фильтров;

2) минимальное сопротивление фильтра;

3) возможность быстрой и удобной смены фильтров;

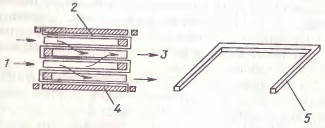

4) надежная герметизация при сборке группы фильтров. Этим требованиям в наибольшей степени удовлетворяют широко распространенные рамочные фильтры (рисунок 1).

Фильтры собираются из П-образных рамок, причем открытые стороны рамок чередуются. Между рамками прокладывается фильтрующий материал, а чтобы избежать примыкания одного фильтрующего слоя к другому между ними устанавливаются гофрированные сепаратора. Собранные в пакет рамки устанавливаются в каркас. Материал рамок и каркаса различен: дерево, винипласт, текстолит, алюминий, нержавеющая сталь и др., его выбирают в зависимости от условий работы фильтра.[5]

Кроме рамочных фильтров прямоугольной формы изготавливаются малогабаритные цилиндрические фильтры, предназначенные для установки в боксах, когда объем очищенного воздуха незначителен. Они удобны тем, что их можно быстро менять, не нарушаю герметизации блока.

Рисунок 1 ― Схема рамочного фильтра: 1 ― вход загрязненного воздуха; 2 ― ткань; 3 ― выход очищенного воздуха; 4 ― кожух; 5 ― П-образная рамка

К газовым выбросам, подлежащим очистке, относится технологическая сдувка ― газовоздушная смесь, удаляемая непосредственно из технологического оборудования и содержащая значительное количество едких, токсичных и радиоактивных веществ. Объем газовоздушной смеси невелик, но технологические сдувки, как правило, обладают повышенной температурой. Содержащиеся в них химические вещества при испарении влаги выпадают на фильтрах в виде твердых осадков.[5]

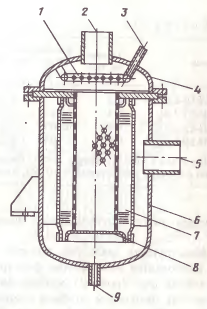

На рисунке 2 изображен фильтр для очистки сдувок ФАРТОС-Ц-200 (фильтр аэрозольный регенерируемый тонкой очистки стекловолоконистый с цилиндрическим корпусом). Корпус фильтра рассчитан на перепад давления 350 кПа (0,35 кгс/см2). Фильтрующим элементом является перфорированный цилиндр 8, на котором уложен складками фильтрующий слой 7, покрытый с обеих сторон холстом из ультратонкого стекловолокна. Складки фильтрующего материала разделены сепараторами. При работе фильтра его сопротивление непрерывно возрастает и при достижении определенной величины ― около 500 Па (50 мм вод.ст.) фильтр подвергается регенерации ― многократной промывке фильтрующего слоя водой или растворами реагентов. После регенерации фильтрующий слой просушивается воздухом. Если в результате накоплений осадка в фильтре регенерация становится неэффективной, фильтрующий элемент или весь фильтр подлежит замене.

Рисунок 2 ― Фильтр ФАРТОС-Ц-200: 1 ― перфорированное кольцо для промывки фильтрующего элемента; 2 ― вход загрязненного воздуха; 3 ― вода для промывки фильтра; 4 ― крышка; 5 ― выход очищенного воздуха; 6 ― корпус; 7 ― фильтрующий элемент: 8 ― перфорированный цилиндр; 9 ― слив жидкости

Если в очищаемом воздухе содержится большое количество химических веществ, способных вывести фильтрующий материал из строя, воздух предварительно подвергается промывке в скрубберах.

Принцип промывки заключается в конденсации и улавливании химических веществ распыленной жидкостью, в качестве которой чаще всего используется вода.

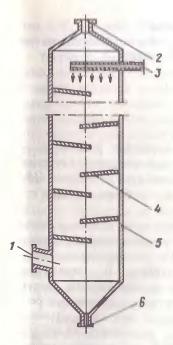

Скруббер на рисунке 3 представляет собой цилиндр с коническим днищем и крышкой.

Воздух поступает в нижнюю часть и поднимается по скрубберу вверх, вода разбрызгивается с помощью дырчатой трубы и в виде мелких капелек падает вниз. Благодаря большой поверхности контакта воды с воздухом происходит интенсивное смачивание и слипание пыли, и растворение в воде паров и газов.

Рисунок 3 ― Полочный скруббер: 1 ― вход загрязненного газа; 2 ― выход очищенного газа; 3 ― вход промывочной воды; 4 ― полка; 5 ― корпус; 6 ― слив грязной воды

Расход воды принимается равным 5-10 м3/ч на 1м3 площади поперечного сечения скруббера, скорость воздуха 1-1,2 м/с. Эффективность очистки скруббера от пыли составляет 50-70%.

Для более полного контакта воды с газом внутри скруббера устанавливаются полки (полочный скруббер) или насыпается насадка (насадочный скруббер). В качестве насадки используются кольца Рашига, шары, грубое волокно, стружка, деревянные рейки и т.д. Эффективность очистки насадочных скрубберов выше и составляет 65-85%.[9]

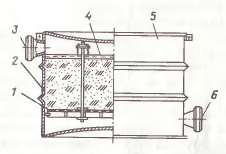

Для улавливания радиоактивного йода и РБГ применяются угольные адсорберы на рисунке 4. Поскольку коэффициент очистки от йода много больше, чем РБГ, адсорберы для улавливания йода имеют меньшие размеры. Толщина слоя сорбента принимается равной 400 мм при скорости воздуха 0,4 м/с. Для увеличения коэффициента очистки адсорберы соединяются в колонки, обычно по 3.

Рисунок 4 ― Угольный адсорбер: 1 ― решетка неподвижная; 2 ― активированный уголь; 3 ― вход загрязненного воздуха; 4 ― решетка прижимная; 5 ― корпус; 6 ― выход очищенного воздуха

Если йод может появиться в очищаемом воздухе только при аварийной ситуации, целесообразно устанавливать кассетные адсорберы. Они отличаются развитой фронтальной поверхностью при небольшой толщине слоя сорбента. Эти особенности позволяют резко увеличить пропускную способность адсорберов по очищаемому воздуху и, следовательно, снизить общее их количество. [4]

2.2 Очистка воздушных выбросов от аэрозольных загрязнений осадительными методами

Очистку вентиляционного воздуха предприятий атомной промышленности от аэрозольных загрязнений производят обычно осадительными методами или фильтрацией. Наиболее распространены следующие методы осаждения частиц из потока газа: гравитационное осаждение, сухое центробежное и инерционное отделение, промывка и влажная очистка газа, электростатическое осаждение. Кроме того, разрабатывают и другие методы очистки, например осаждение твердых частиц под влиянием ультразвука.[6]

2.2.1 Гравитационное осаждение

Осаждение под действием силы тяжести — осуществляют в пылеулавливателях, представляющих собой камеры большого объема. Время прохождения запыленным газом камерного пространства определяется временем, требующимся для осаждения определенных фракций частиц. В пылеуловителях должны быть обеспечены ламинарное движение и хорошее распределение газового потока. Для этой цели внутри камер устанавливают цепные завесы, стержни и сетки.

В условиях ламинарного воздушного потока эффективность улавливания частиц E определяется уравнением:

, (2)

, (2)где Ut ― скорость оседания частиц, м/с;

L ― длина камеры, м;

Н ― высота камеры, м;

ϑ ― скорость газа, м/с.

2.2.2 Сухое инерционное и центробежное отделение

Осуществляется под действием инерционных сил, возникающих при отклонении потока воздуха от первоначального направления движения или при его спиральном движении в циклоне. В инерционных пылеуловителях (сепараторах) отражательные перегородки вызывают резкое изменение направления потока газа, в результате чего частицы пыли сталкиваются с поверхностями этих перегородок и выпадают из потока.[3]

Принцип работы инерционного сепаратора с циклоном следующий. Воздух поступает в жалюзийный пылеуловитель. Частицы пыли осаждаются, а очищенный воздух проходит через щели. Сконцентрированная в 10%-ном объеме воздуха пыль поступает в циклон, где и оседает ее основная масса. Эффективность улавливания возрастает с увеличением размеров и плотности частиц, с повышением скорости потока и уменьшением размеров отражательных препятствий. Обычно инерционные пылеуловители используют для очистки воздуха с высокой концентрацией пыли с большим диаметром частиц (более 10 мкм), эффективность инерционных пылеуловителей 50—90%.[3]