Файл: Техническая эксплуатация и обслуживание токарного станка 16к20.docx

Добавлен: 09.11.2023

Просмотров: 586

Скачиваний: 30

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Принцип работы и особенности конструкции станка

Основные технические характеристики токарного станка

Расположение органов управления

Описание конструкции основных узлов станка

Механизм переключения фрикционной муфты в шпиндельной бабке токарного станка

Схема электрическая принципиальная

Министерство образования Тверской области

ГБОУ СПО Тверской машиностроительный колледж

ДИПЛОМНАЯ РАБОТА

По специальности: 13.02.11 Техническая эксплуатация и обслуживание электрического и электромеханического оборудования.

На тему: «Техническая эксплуатация и обслуживание токарного станка 16к20»

Выполнил:

Студент 4-го курса 49-ТОЭ-19 группы

Кустов А. С.

Дата защиты: Оценка:

г. Тверь

2022

Ведение 2

Теоретическая часть 3

Принцип работы и особенности конструкции станка 3

Основные технические характеристики токарного станка 5

Габарит рабочего пространства 6

Расположение органов управления 8

Перечень органов управления 9

Схема кинематическая 11

Описание конструкции основных узлов станка 13

Механизм переключения фрикционной муфты в шпиндельной бабке токарного станка 15

Схема электрическая принципиальная 18

Перечень элементов принципиальной схемы 19

Описание электросхемы 21

Ведение

16К20 — токарно-винторезный станок, предназначенный для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой.

Станок производился с 1973 года на Московском станкостроительном заводе «Красный пролетарий». Часть узлов на «Красный пролетарий» поставлял «Гомельский завод станочных узлов», который находился в его составе с 1976 по 1991 год. После банкротства завода «Красный пролетарий», ОАО «ГЗСУ» стал выпускать аналогичный станок под маркой ГС526У, который сейчас является максимально приближённым аналогом станка 16К20. Основной универсальный токарно-винторезный станок машиностроения. Станок являлся одним из самых массовых универсальных станков в СССР. Сейчас станок также широко используется в странах постсоветского пространства.

Обозначение модели 16К20, где 1-группа; 6-тип; 200 мм от оси шпинделя до направляющих станины.

Станок снят с производства в конце 1980 годов. Завод «Красный пролетарий» представил более современную модель, которая пришла на смену станку 16к20, это был станок МК6056.

Теоретическая часть

Принцип работы и особенности конструкции станка

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

В конструкции токарного станка 16К20 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Механизм коробки скоростей с помощью правой рукоятки (10) на шпиндельной бабке станка позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. В каждом диапазоне левой рукояткой (3) можно выбрать одну из шести скоростей: таким образом, шпиндель получает 4 х 6 = 24 скорости, две из которых 500 и 630 об/мин повторяются.

Включение и отключение, а также реверс и торможение шпинделя во время работы осуществляется без остановки электродвигателя посредством фрикционной муфты.

Фрикционная муфта управляется двумя сблокированными рукоятками (11, 17), которые имеют три положения:

Левое положение - шпиндель включен в прямом направлении;

Нейтральное положение - торможение шпинделя ленточным томозом, отключение от входного вала;

Правое положение - реверс шпинделя, шпиндель включен в обратном направлении;

При этом двигатель вращается в одном направлении без остановки.

Выходной вал коробки скоростей через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания точных резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта (падающий червяк), обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка 16К20 - Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Токарный станок 16К20 выпускался в четырех исполнениях (при общей кинематической схеме):

16К20 - станок токарно-винторезный - высота центров 215 мм, Ø 400 мм;

16К20П - станок токарно-винторезный повышенной точности Ø 400 мм;

16К20Г - станок токарно-винторезный нормальной точности с выемкой в станине Ø 400 мм;

16К25 - облегченный токарно-винторезный станок Ø 500 мм;

Основные технические характеристики токарного станка

Класс точности — H

Наибольший диаметр обрабатываемой заготовки над станиной 400 мм

Наибольший диаметр точения над поперечным суппортом 220 мм

Наибольший диаметр обрабатываемого прутка 50 мм

Наибольшая длина обрабатываемого изделия 710, 1000, 1400, 2000 мм

Предел числа оборотов шпинделя 12,5-1600 об/мин

Пределы подач — продольных 0,05-2,8 мм/об — поперечных 0,025-1,4 мм/об

Наибольшее усилие допускаемое механизмом подач на упоре — продольное 800 кгс — поперечное 460 кгс

Наибольшее усилие допускаемое механизмом подач на резце — продольное 600кгс — поперечное 360 кгс

Мощность электродвигателя главного движения 11 кВт

Габариты станка — длина 2505, 2795, 3195, 3795 мм — ширина 1190 мм — высота 1500 мм

Масса станка — 2835, 3005, 3225, 3685 кг

Габарит рабочего пространства

Габарит рабочего пространства

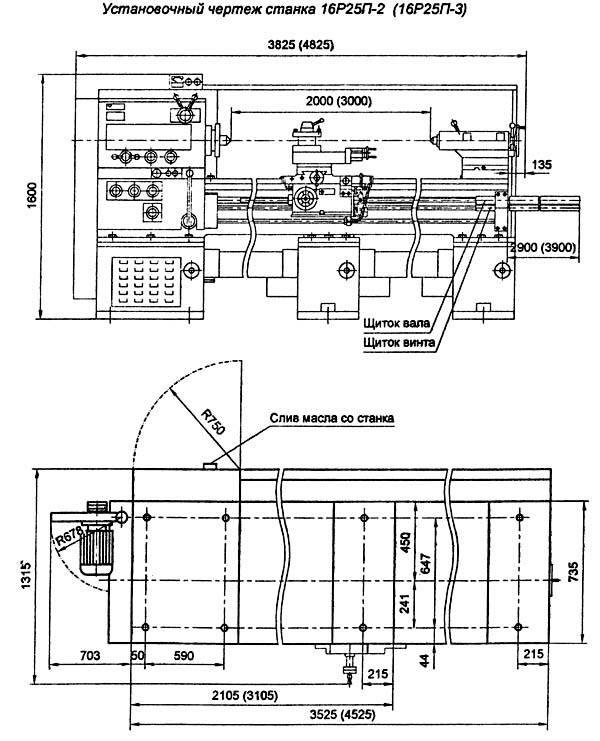

Рис. 1 Габариты станка 16к20

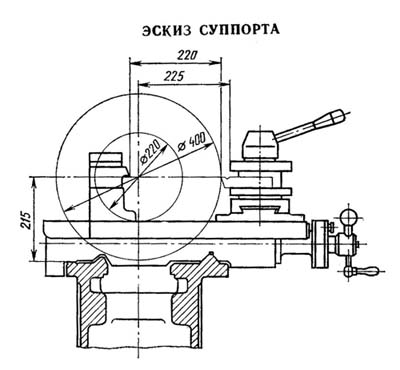

Рис. 2 Эскиз суппорта

Рис. 2 Эскиз суппортаРасположение органов управления

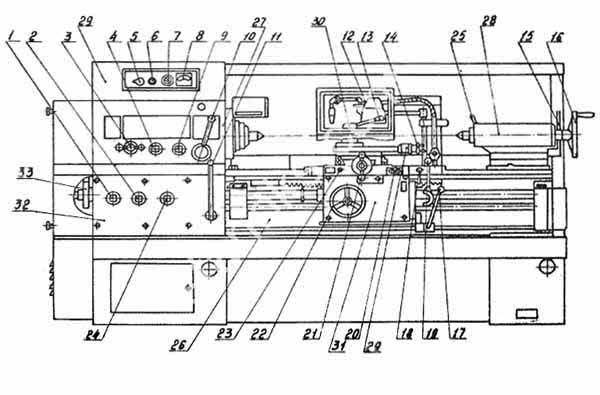

Рис. 3 Схема расположения органов управления

Перечень органов управления

-

Рукоятка установки величины подачи и шага резьбы -

Рукоятка установки вида работ: подачи и типа нарезаемой резьбы -

Рукоятка установки числа оборотов шпинделя -

Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб -

Вводной автоматический выключатель -

Сигнальная лампа -

Выключатель электронасоса подачи охлаждающей жидкости -

Указатель нагрузки станка -

Рукоятка установки правой и левой резьбы -

Рукоятка установки ряда чисел оборотов шпинделя -

Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 ) -

Выключатель лампы местного освещения -

Рукоятка поворота и закрепления индексируемой резцовой головки -

Рукоятка ручного перемещения резцовых салазок суппорта -

Рукоятка крепления пиноли задней бабки к станине -

Маховик перемещения пиноли задней бабки -

Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11) -

Рукоятка включения и выключения гайки ходового винта -

Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта -

Кнопочная станция включения и выключения электродвигателя главного привода -

Рукоятка ручного перемещения поперечных салазок суппорта -

Маховик ручного перемещения каретки -

Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта -

Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую -

Рукоятка зажима пиноли задней бабки.

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5..1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 - позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

Схема кинематическая

Схема кинематическая

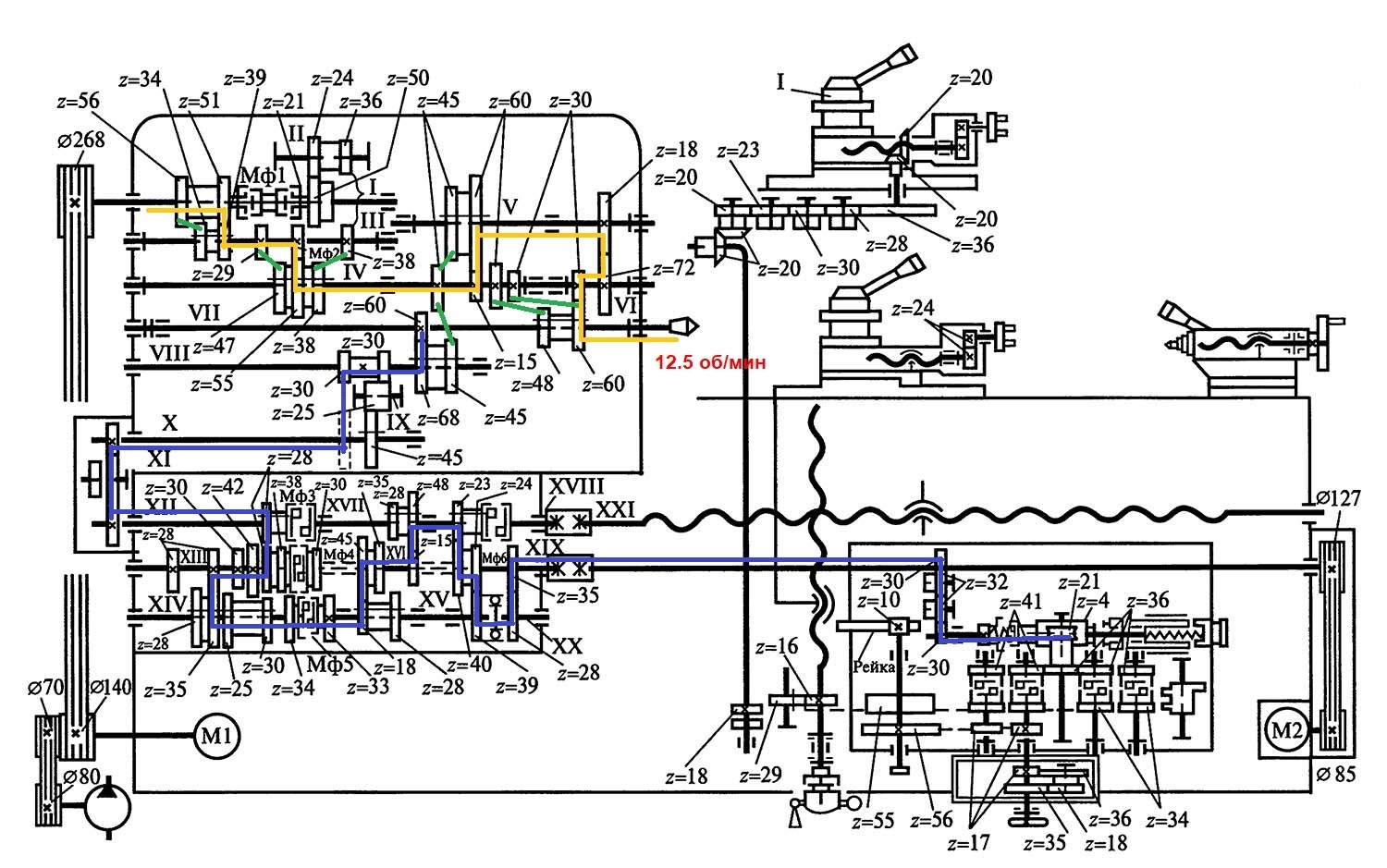

Рис. 4 Кинематическая схема станка 16к20

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Описание конструкции основных узлов станка

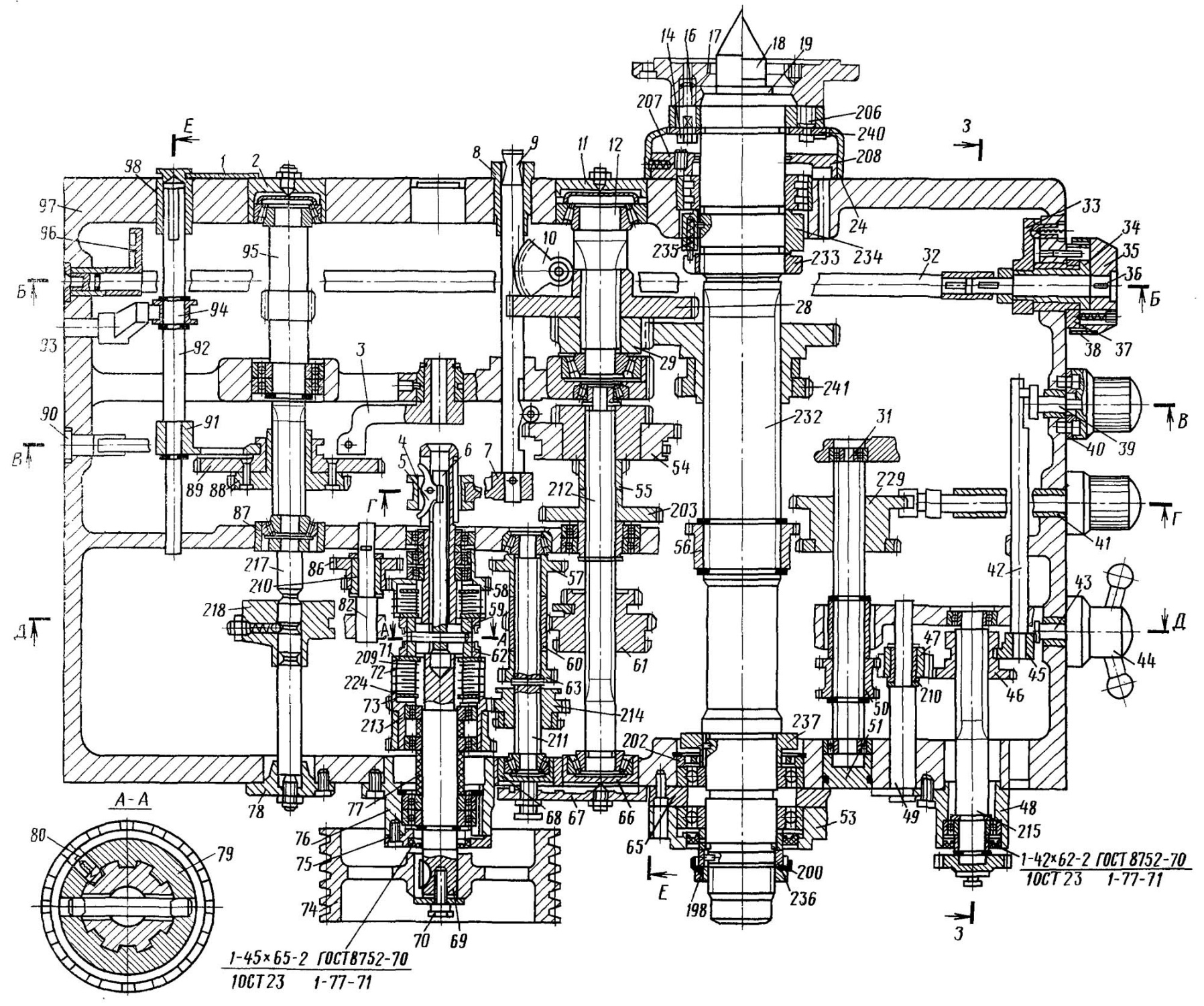

Рис. 5 Шпиндельная бабка токарно-винторезного станка 16к20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту - прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту - обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II...V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

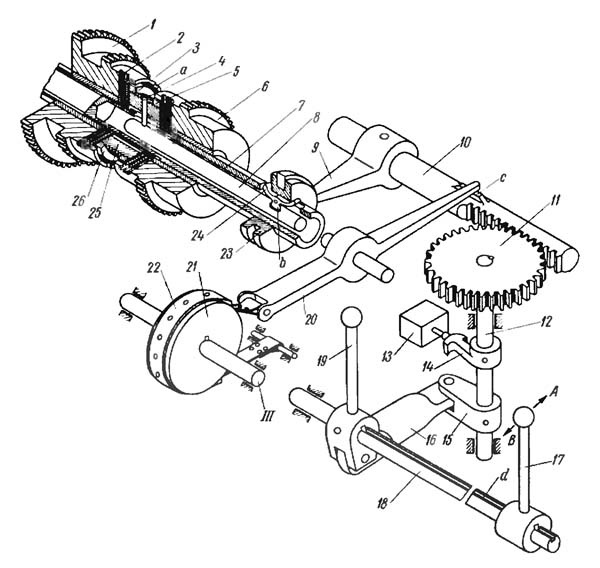

Механизм переключения фрикционной муфты в шпиндельной бабке токарного станка

Механизм переключения фрикционной муфты в шпиндельной бабке токарного станка

Рис. 6 Механизм переключения муфт в шпиндельной бабке станка 16к20

Механизм управления фрикционной муфтой главного привода приводится в действие одной из двух сблокированных рукояток. Рукоятка на стенке передней бабки используется при настройке станка