Файл: Курсовой проект по дисциплине Утилизация и рекуперация отходов производства и потребления на тему Экологическая безопасность и утилизация отходов производства и потребления на виртуальном нефтедобывающем предприятии.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 118

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Трёхфазный горизонтальный декантатор

Контрольная панель, выполненная с особыми требованиями, необходимыми для сепарации широкого и различного входящего шлама. Статичная декантация - это процесс, в котором взвешенные твёрдые вещества в жидкости в контейнере отделяются. Сила центрифугирования усиливает данный феномен. Удельная масса продукта определяет выход из центрифуги. Центрифуга состоит из двух принципиальных элементов: вращающейся чаши – отстойника и винтового конвейера, который подводит твёрдые вещества, которые были отделены в центрифуге, к выходным отверстиям. Декантатор позволяет нефтяному шламу быть разделённым на три фазы: воду, нефть и твёрдые вещества, которые более дружелюбны окружающей среде, нежели традиционные двухфазные системы, которые отделяют только твёрдые вещества и жидкость, когда нефть добыта и повторно использована. Объём отходов значительно сокращается и, затем, может быть безопасно выброшен.

Установка добытой нефти

Добытая нефть выбрасывается напрямую в нефтяной резервуар с регулируемым уровнем, нагревом и который соединен с нагнетательным объёмным насосом. После проверки качества нефти, насос закачивает в перерабатывающий нефтепровод.

Водяной сливной резервуар

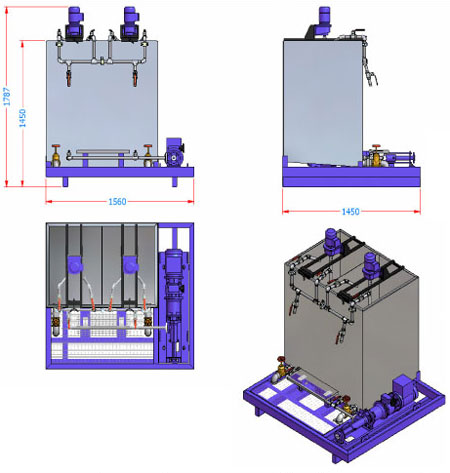

Вода сливается через сливной резервуар. Резервуар позволяет нефти переходить, что может произойти, когда шлам быстро меняет консистенцию, снимается тонкий слой с поверхности воды и закачивается в комбинированный резервуар для переработки. Чистая вода может быть, затем закачена в подходящий сливной пункт, смотреть (Рисунок 14).

Рисунок 14 –Сливной резервуар на ПАО «Лукойл- Коми»

2.7.3 Расчет оборудования

Основной целью расчета технологического оборудования являются определение основных размеров аппаратов, задействованных в осуществлении технологического процесса, и обеспечение его безопасной эксплуатации. Конечной целью таких расчетов являются поиск оптимальных условий проведения процесса и минимизация затрат на его осуществление. Существует определенный подход к анализу процесса и проведению расчетов. На первом этапе необходимо определить необходимое количество сырья ∑Gс, поступающего на переработку, и получаемое количество продукта

∑Gпрод. Для этой цели используют уравнение материального баланса, которое составляют на основании закона сохранения массы:

| |  | (10) |

Уравнение материального баланса может быть составлено длявсего технологического процесса получения продукта или для отдельного технологического процесса (одного аппарата). Величины, входящие в уравнение (10), могут иметь размерность[кг/сут], [кг/ч] или [кг/c]. Основой для составления уравнения материального баланса в случае проведения химического превращения являются уравнения химической реакции, из которых получают необходимые данные о требуемом количестве исходного вещества для получения необходимого количества продукта.

В условиях промышленной реализации химического процесса, когда в силу ряда факторов фактическое количество получаемого продукта Gпр.ф становится меньше теоретического Gпр.т, вводят понятие выход продукта, значение которого определяют по формуле:

| |  | (11) |

Если задана годовая производительность предприятия по продукту П (кг/год) при непрерывном режиме работы, то его суточную производительность цеха Gпр (кг/сут) можно определить по формуле

| |  | (12) |

где Nраб — количество рабочих дней в году.

Зная соотношение между количеством продукта и количеством сырья, идущего на переработку, можно рассчитать необходимое количество аппаратов, размещаемых в цехе.

При непрерывном режиме проведения процесса необходимое качество аппаратов Nн составит

| |  | (13) |

где QV — объемный расход сырья, поступающего в цех на переработку, м

3/с; τпр — время пребывания жидкости в аппарате (для химического процесса величина τпр равна времени реакции τр), с;

Vном— номинальный объем одного аппарата, м3; ϕ — коэффициент заполнения аппарата, значение которого зависит от конкретного процесса (при полностью заполненном аппарате ϕ = 1; если процесс проходит без пенообразования, то можно принять ϕ = 0,75…0,80; при пенообразовании ϕ = 0,4 … 0,6).

Если процесс проводят в периодическом режиме, то необходимое количество аппаратов Nпер, размещаемых в цехе, определяют по формуле

| |  | (14) |

В уравнении (14) принят трехсменный режим работы цеха.

Если при проведении расчетов необходимо определить номинальный объем одного аппарата Vном, то можно воспользоваться уравнением

| |  | (15) |

где Vж- объем жидкости в аппарате.

Объем жидкости в аппарате определяют по формуле

| |  | (16) |

где QVап — производительность одного аппарата (реактора) по сырью,м3/с.

Площадь поперечного сечения аппарата S определяют по уравнению

| |  | (17) |

где QVап — производительность одного аппарата (реактора) по сырью,м3/с.

Площадь поперечного сечения аппарата S определяют по уравнению

| |  | (18) |

где v — средняя скорость потока

, м/с, значение которой известно или им задаются (например, для вынужденного движения газа по трубе можно принять v = 20 … 25 м/с; для вынужденного движения жидкости v = 1,5 … 2,0 м/с; для пара v = 20 … 40 м/с).

Диаметр аппарата может быть найден по формуле

| |  | (19) |

где V — площадь сечения аппарата, м2.

В случае, если реактор заполнен катализатором или насадкой со значением удельной поверхности σ (м2/м3), рабочий объем такого аппарата составит

| |  | (20) |

где Sкат — площадь сечения аппарата, занятая насадкой, м2; значение σ находят из справочной литературы.

Необходимый объем катализатора в реакторе определяют по уравнению

| |  | (21) |

где nоб — объемная скорость подачи сырья, ч−1, равная количеству кубометров сырья, проходящего через 1 м3 катализатора за 1 ч (ее значение находят из справочной литературы для конкретного химического процесса.

Например, для процесса каталитического крекинга, проводимого на алюмосиликатном катализаторе, nоб принимают в диапазоне 2,0 … 2,4 ч-1)

Для определения тепловых характеристик процесса, расчета и подбора необходимого теплообменного оборудования используют уравнение теплового баланса

| |  | (22) |

где Qс- количество теплоты, поступающее в реактор с сырьем;

Qр- количество теплоты, выделяемое или поглощаемое химической реакцией;

Qтн- количество теплоты, отдаваемое хладагенту или получаемое от теплоносителя;

Qф.п- количество теплоты, затрачиваемое на фазовый переход вещества;

Qпост- количество теплоты, теряемое или поступающее от окружающей среды;

Qпр- количество теплоты, выходящее из реактора с продуктом.

Уравнение (22) составлено для стационарного процесса. Знак «плюс» в уравнении (22) перед слагаемым означает, что теплота поступает в реактор, знак «минус» - выходит из него в окружающую среду.

Уравнение (22) может быть упрощено в зависимости от конкретного теплового режима, в котором протекает процесс. Например, если в реакторе адиабатического действия протекает реакция с поглощением теплоты, фазового превращения не происходит, реактор работает в непрерывном режиме и тепловыми потерями пренебрегли, то уравнение теплового баланса примет вид

| |  | |

В этом случае

| |  | |

где Gс- массовый расход сырья;

qр- тепловой эффект реакции, значение которого определяется по справочной литературе;

x - степень превращения вещества, которая показывает глубину протекания реакции и изменяется в диапазоне от 0 до 1.

В случае проведения процесса в изотермическом режиме уравнение (22) можно записать в виде

| |  | (23) |

В уравнении (23) значение Qтн можно определить по формуле

| |  | |

или

| |  | |

гдеK — коэффициент теплопередачи;

S — требуемая площадь поверхности теплообмена;

Δtср— средняя разность температур;

Gтн— массовый расход теплоносителя;