Файл: Контрольная работа по дисциплине Технология конструкционных материалов Вариант 3 студент гр. Млв269 Зорин С. И.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 360

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Линия волочения медной проволоки

По кратности переходов волочение бывает:

-

однократным, выполняемым за один проход; -

многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

-

холодным; -

горячим.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

-

обычный топор: -

обжимки различных типов; -

раскатка.

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

-

разделительную (отрезка, вырубка и пробивка); -

формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Роль трения при обработке металлов давлением.

Большинство операций обработки металлов давлением осуществляется в условиях соприкосновения обрабатываемого металла с инструментом. При этом деформируемый металл скользит по поверхности инструмента, в результате чего возникают силы контактного трения, затрудняющие это скольжение.

Процесс возникновения и преодоления сопротивления при сдвиге одного тела (например инструмента) по поверхности другого (деформируемой заготовки) называют контактным, или внешним трением. Характерное в целом для процессов ОМД трение скольжения, т.е. когда контактирующие поверхности инструмента и деформируемого тела перемещаются в касательной к поверхности контакта плоскости, отличается от трения скольжения в кинематических парах деталей машин прежде всего из-за постоянного изменения и обновления площади поверхности контакта и значительно большей величины действующих контактных давлений. Трение покоя, при котором нет проскальзывания контактирующих поверхностей, имеет место лишь в случае появления так называемых зон прилипания.

Условия трения металла об инструмент во многом определяют эффективность процессов ОМД. За исключением отдельных операций (таких, как прокатка, вальцовка, некоторые операции листовой штамповки), трение при ОМД является вредным фактором, и тогда предпринимаются все возможные меры для его снижения.

Отрицательная роль трения сводится к возникновению одного или сочетания нескольких из перечисленных ниже признаков.

Контактное трение способствует возникновению неоднородности распределения деформации или усиливает эту неоднородность, если последняя определяется самим характером осуществляемой операции. В результате может измениться схема напряженного состояния, формируемая в общем случае условиями нагружения металла со стороны инструмента. Например, наличие сил трения при осадке (рис. 6.1) создает объемную схему напряжений, в то время как при отсутствии трения напряженное состояние было бы линейным.

В результате действия сил трения течение слоев металла, прилегающих к контактным поверхностям, затруднено по сравнению со средними слоями, вследствие чего цилиндрическая заготовка после осадки принимает бочкообразную форму.

Трение играет роль дополнительного сопротивления, которое надо преодолевать, следовательно, чем оно значительнее, тем больше требуется деформирующих усилий и работы деформации для осуществления самого процесса.

Значительное контактное трение отрицательно сказывается на стойкости применяемого при осуществлении процессов ОМД инструмента, преждевременно выводя его (по разным причинам) из эксплуатации. Это происходит либо в результате непосредственного износа и снижения качества рабочей поверхности инструмента, либо за счет выхода размеров сечения рабочей зоны инструмента за установленные допуски.

Автоматическая сварка под слоем флюса

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

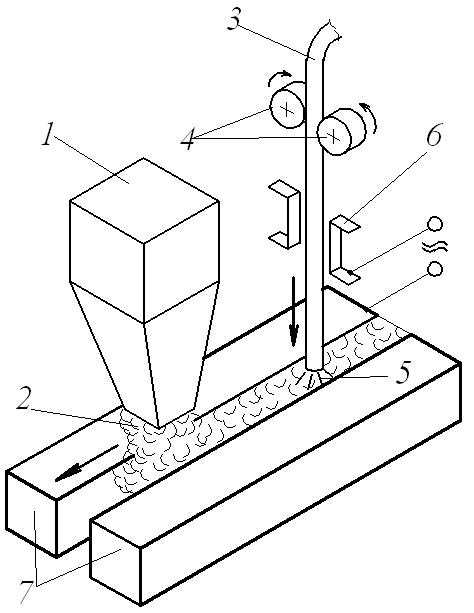

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

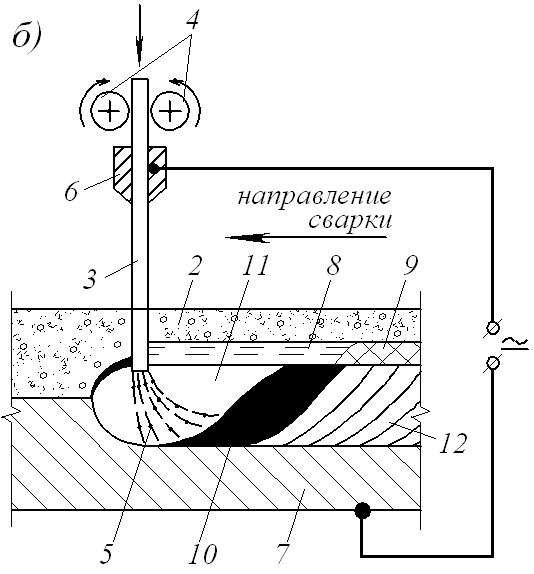

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Преимуществами сварки под флюсом перед ручной являются:

1. Высокая производительность, превышающая производительность ручной сварки в 5…10 раз. Это достигается за счет применения больших токов, более концентрированного и полного использования теплоты в закрытой зоне дуги, снижения трудоемкости за счет механизации процесса сварки.

2. Высокое качество металла шва вследствие хорошей защиты сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

а)

Рис. 10.8. Схема процесса автоматической сварки под слоем флюса:

а – схема сварки; б – сварочный процесс в зоне дуги;

1 – бункер; 2 – нерасплавленный флюс; 3 – электродная проволока;

4 – ведущий и нажимной ролики; 5 – сварочная дуга; 6 – токоподводящий мундштук; 7 – свариваемое изделие; 8 – жидкотягучая пленка шлака;

9 – шлаковая корка; 10 – сварочная ванна (расплавленный металл);

11 – замкнутая парогазовая полость; 12 – сварной шов

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20…30%, а при автоматической сварке под флюсом они не превышают 2…5%.

4. Улучшение условий труда сварщиков.

Однако автоматическая сварка имеет свои недостатки: ограниченная маневренность сварочных автоматов; сварка выполняется, главным образом, в нижнем положении; невозможность визуального наблюдения за горением дуги и формированием шва; засыпка и уборка флюса требуют дополнительных трудозатрат.

Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции флюсов. Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

· Лучшая изолирующая способность - у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва. Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса.

· Плавление электродного и основного металлов осуществляется под флюсом, надежно защищающим расплавленный металл от действия кислорода и азота воздуха.

· Флюс, обладая плохой теплопроводностью, замедляет процесс затвердевания металла шва, что способствует выделению газов, растворенных в расплавленном металле шва и предохраняет металл шва от выгорания основных легирующих элементов (марганец и кремний). При нейтральных флюсах металл шва по химическому составу близок к основному металлу, а при марганцево-кремнистых флюсах происходит дополнительное легирование металла шва марганцем и кремнием, вследствие чего улучшается его качество. Флюс способствует получению чистого и плотного металла шва, без пор и включений, с ровной однообразной внешней поверхностью, с плавным переходом к основному металлу и высокими механическими свойствами сварного соединения. Потери на угар и разбрызгивание при сварке под флюсом практически отсутствуют.

· При сварке под флюсом по сравнению с ручной сваркой применяются значительно большие токи, обеспечивающие глубокое проплавление основного металла, что позволяет производить сварку металла значительной толщины без скоса кромок. А при большой толщине суммарный угол разделки кромок можно уменьшить до 30-45° и, следовательно, можно уменьшить сечение шва, а значит, и количество электродного металла, необходимого для заполнения разделки кромок. Высокая скорбеть однопроходной сварки, легкая отделяемость шлаковой корки и отсутствие брызг экономят время и труд.

· Применение больших токов обеспечивает повышенную скорость плавления электродной проволоки. Потери на угар и разбрызгивание практически отсутствуют. Коэффициент наплавки для наиболее часто применяемых токов 400-1200 А при сварке электродной проволокой диаметром 5 мм колеблется от 12 до 17 г/А * ч. При сварке электродной проволокой диаметром 2 мм на токах 400-700 А он составляет 20- 28 г/А*ч.