Файл: 1. Изучение и расчет параметров системы управления запасами.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 60

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

минимальный запас, равный сумме гарантированного и подготовительного. Снижение запасов до этого уровня является сигналом экстренного их пополнения.

В процессе управления запасами важно установить момент или точку заказа и требуемое количество материалов.

Точка заказа представляет собой установленный максимальный уровень запаса, при снижении до которого подается заказ на поставку очередной партии материальных ценностей.

Размер заказа - это то количество материалов, на которое должен быть сделан заказ для пополнения их запаса. Если минимальный запас достигнут в момент получения новой партии, запас достигает максимального уровня.

Регулировать размер заказа можно изменением объема партий, интервала

между поставками или изменением объема и интервала поставки.

В зависимости от этого в практике управления запасами используется в две основные системы:

-

система с фиксированным размером заказа; -

система с фиксированной периодичностью заказа.

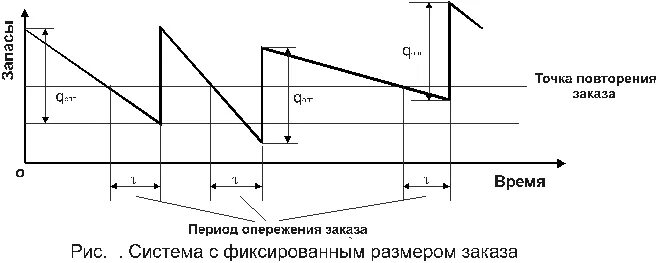

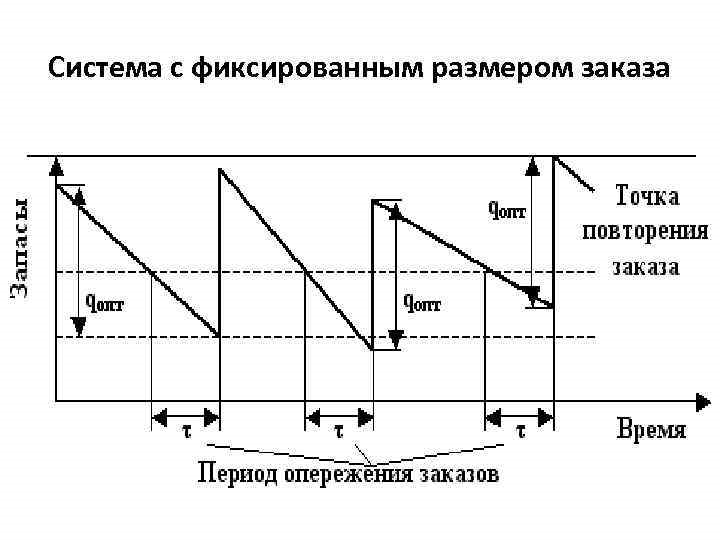

Система с фиксированным размером заказа. Предусматривает поступление материалов равными, заранее определенными оптимальными партиями через изменяющиеся интервалы времени. Заказ на поставку очередной партии дается при уменьшении размера заказа на складе до установленного критического уровня - «точки заказа» (рисунок.1).

Интервалы между поставками очередных партий на склад, зависят от интенсивности расхода (потребления) материальных ресурсов.

Интервалы между поставками очередных партий на склад, зависят от интенсивности расхода (потребления) материальных ресурсов.Уровень запасов, соответствующий точке заказа, равен ожидаемой потребности в течение времени отставания поставки от заказа плюс гарантийный запас

QT3 = p.t + 9cTps.

Qтз - запас точки заказа, р - среднесуточный расход материала; т – период повреждения заказа qстр- гарантийный запас.

При этом условно принимается, что интервал времени между подачей заказа на поставку и поступлением партии на склад Т является постоянным. Задача управления запасами сводится к тому, чтобы по фактическим данным о его движении определить "точку заказа" и оформить заявку на поставку необходимых материалов.

Мы определили, что оптимальный размер закупаемой партии для детали х равен 500 единиц. Прогнозируемый спрос составляет 1500 единиц в год. Допустим, что время исполнения заказа равно одному месяцу (22 дня). Если в году 250 рабочих дней, то ожидаемое среднегодовое потребление равно 1500/250 или 6 единиц в день. Следовательно, 500 единиц будут израсходованы за 500/6, или 83 дня. Предположим также, что имеется в наличии некоторый гарантийный запас. При месячном сроке исполнения заказа уровень запасов в "точке заказа" превышает гарантийный запас на 6*22 или 132 единиц

Достоинство системы с фиксированным объемом заказа - поступление материала одинаковыми партиями, что приводит к снижению затрат на доставку и содержание запасов. Недостаток системы заключается в необходимости ведения постоянного контроля наличия запасов и увеличении издержек, связанных с их регулированием.

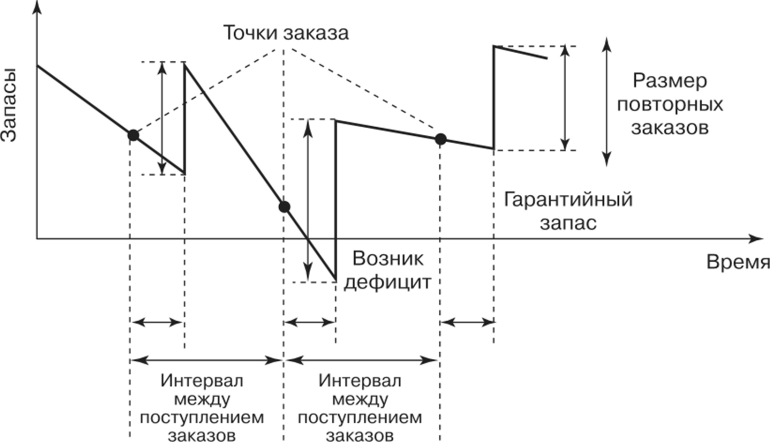

Достоинство системы с фиксированным объемом заказа - поступление материала одинаковыми партиями, что приводит к снижению затрат на доставку и содержание запасов. Недостаток системы заключается в необходимости ведения постоянного контроля наличия запасов и увеличении издержек, связанных с их регулированием.Система с фиксированной периодичностью заказа. Система управления запасами с фиксированной периодичностью предполагает поступление материала через равные, регулярно повторяющиеся промежутки времени (периоды проверки наличия запасов). При каждой проверке запасов определяют наличный остаток, после чего оформляют заказ, размер которого зависит от интенсивности потребления материалов. Размер заказа равен максимальному запасу за вычетом текущего уровня запасов в момент проверки материалов

q = qmax - Qнал + Qcтр

где q - размер заказа qmax - максимальный уровень заказа; Qнал - фактический объем запаса в момент заказа (проверки материалов)

Заказываемое количество превышает экономичный заказ в случае, если фактический спрос выше ожидаемого. И наоборот, размер заказа будет меньше, если спрос на материл ниже ожидаемой средней величины. Таким образом при использовании периодической системы регулирования запасов интервал времени между заказами остается постоянным, а размер заказа меняется в зависимости от интенсивности потребления, то есть является переменной величиной.

Схема управления запасами при данном методе регулирования показана на (рисунке 2).

Допустим, что интенсивность потребления материалов различна: в первом периоде она соответствует среднегодовой, или 6 единиц в день, во втором периоде выше среднегодовой или 10 единиц хранения в день и в третьем периоде - интенсивность потребления незначительна 3 единиц хранения в день.

Построим график движения запасов для каждого периода (рисунок3).

Период пополнения запасов 1. Если предположить, что на первое число текущего периода запас был равен сумме 500 единиц и гарантийного, то новый заказ мы будем выдавать за 22 дня до того, как уровень запасов снизится до величины гарантийного. В этом случае система с фиксированной периодичностью и с фиксированным заказом дают нам одну и туже структуру запасов, так как спрос равен ожидаемой средней величине.

Период пополнения запасов 2. В первые 22 дня установленного 83- дневного интервала между заказами уровень складских запасов снижается до нуля по норме 6 единиц/дней В течение оставшихся 61 дня установленного периода времени уровень запасов снижается по норме, превышающей среднегодовое потребление (10 единиц / дней). К моменту размещения заказа он будет равен 110 единиц [500 единиц - (61 единиц - 10]. Следовательно, размер заказа составит уже 610 ед. плюс гарантийный запас [500 ед. (-110 единиц) 9]. Поскольку на момент размещения заказа на складе не хватало 110 единиц, а в течение периода, соответствующего времени упреждения, было потреблено 220 единиц хранения (10 единиц/дней 22 дней), то к началу

третьего периода уровень запасов составит 280 ед. хранения плюс гарантийный запас (610 + q 110 единиц - 220 единиц).

третьего периода уровень запасов составит 280 ед. хранения плюс гарантийный запас (610 + q 110 единиц - 220 единиц).Период пополнения запасов 3.

При уровне складских запасов, составляющих на 166 день 280 единиц плюс резерв, заказ размещается при наступлении 227 для (166 дней + 61 дней) В этот момент на складе будет находиться 97 ед. плюс резерв [280 + 9 (3 единиц/дней 61 дней)) В данном случае размер заказа составит 403 единиц [(500 единиц + qгар)

(57 единиц + 4)]. В течение периода, соответствующего времени упреждения, из склада будет еще изъято 66 единиц (3 единиц/дней -22 дней). В последний 249-й день периода уровень запаса возрастет с 31 единиц до 434 единиц.

Достоинством рассмотренной системы является ее простота - регулирование осуществляется один раз в течение всего интервала между поставками. К числу недостатков системы относятся:

( Рисунок 4) График движения текущих запасов при системе с фиксированной периодичностью заказа и разной интенсивностью потребления материалов

-

необходимость делать заказ даже на незначительное количество материала; -

возникновение опасности исчерпания запасов при непредвиденном интенсивном их потреблении до наступления очередного момента заказа. Поэтому система с фиксированной периодичностью заказа наиболее эффективна при небольших затратах материалов _ и равномерном их расходе.

Поэтому система с фиксированной периодичностью заказа наиболее эффективна при небольших затратах материалов _ и равномерном их расходе.

Прочие системы регулирования запасов

. Базируются на

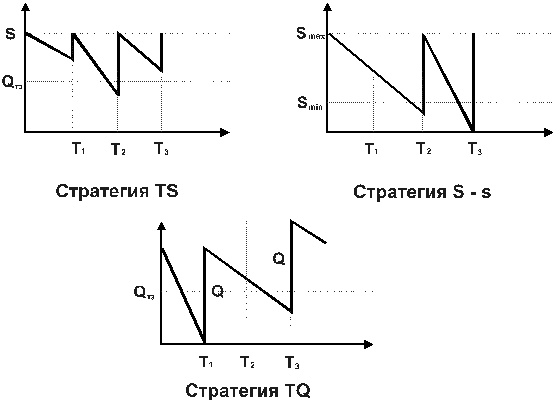

основных системах регулирования запасов и могут рассматриваться как их варианты. Система с установленной периодичностью до постоянного уровня (стратегия TS). В этом случае заказ повторяется через равные промежутки времени. При снижении остатка до уровня точки заказа ранее назначенного срока выдается внеочередной заказ.

Система "максимум - минимум" (стратегия S-s). Эта система ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассмотренной системе заказы производятся не через каждый заданный интервал, а только при условии, что запасы на складе в этот В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного момент оказались равными или меньше минимального уровня.

Система с установленной периодичностью и фиксированным заказом (стратегия ТQ) предполагает регулярную с постоянным интервалом проверку запасов. В том случае, если на момент проверки их уровень достиг точки заказа или опустился ниже ее, выдается очередной заказ в размере оптимальной партии Q.

Графическая иллюстрация рассмотренных систем регулирования запасов представлена на (рисунке 5)

(Рисунок 5). Системы регулирования запасов

(Рисунок 5). Системы регулирования запасовРегулирование незавершенного производства. Незавершенное производство в натуральном выражении есть сумма заделов, то есть деталей, сборочных единиц и изделий, находящихся на различных стадиях производственного процесса.

Объем незавершенного производства определяется как произведение среднедневного выпуска изделий на количество рабочих дней, составляющих цикл изготовления изделий. Величина незавершенного производства указывает на скорость прохождения предметов труда через операции технологического процесса. Регулирование объема незавершенного производства осуществляется путем изменения продолжительности производственного цикла.

Стратегии управления запасами

Существует несколько стратегий управления запасами, позволяющих со-грудникам соответствующих служб определять на основе проведения приближенных несложных расчетов политику предприятия в управлении запасами.

Стратегия наибольшей осмотрительности резерва. В соответствии с данной стратегией размер необходимого запаса определяется как произведение максимального потребления запасов (по любой позиции) в течение одного дня на наибольшую продолжительность периода поставки, которая имела место по выданным предприятием заказам. В результате создаются запасы, которые практически не могут быть полностью использованы к моменту оформления очередного заказа на их пополнение.

Стратегия наибольшей осмотрительности резерва. В соответствии с данной стратегией размер необходимого запаса определяется как произведение максимального потребления запасов (по любой позиции) в течение одного дня на наибольшую продолжительность периода поставки, которая имела место по выданным предприятием заказам. В результате создаются запасы, которые практически не могут быть полностью использованы к моменту оформления очередного заказа на их пополнение.Стратегия дополнительного резерва. Гарантия потребностей обеспечивается в этом случае за счет создания дополнительного резерва материальных ресурсов. Величина дополнительного резерва определяется по одному из методов.

Метод 1. Размер резерва устанавливается равным средней величине спроса, умноженной на среднее значение времени опережения, скорректированного на коэффициент надежности, обычно его величина принимается равной 25-40 %.

Метод 2. Резервное количество единиц хранения определяется как показатель квадратного корня из величины среднего потребления в период, соответствующий времени опережения.

Стратегия процента от спроса. В основе данной стратегии лежит анализ частоты спроса на материальные запасы по результатам работы в течение одного дня. Данные о величине спроса заносятся в график распределений нарастающим итогом. Затем устанавливается та часть общего числа периодов выдачи заказов, для которой допустимо полное расходование запасов, не влекущих за собой нарушения производственного процесса. По этой величине из графика определяется величина спроса, соответствующая установленным случаям полного использования запасов.

3) Изучение и расчет показателей оборачиваемости групп запасов. АВС-анализ

В экономике широко известно правило Парето (20/80), согласно которому лишь пятая часть (20 %) всего количества объектов, с которыми обычно приходится иметь дело, дает примерно 80% результатов этого дела. Вклад остальных 80 % объектов составляет только 20 % общего результата.

Например, в торговле 20% наименований товаров дают, как правило, 80% прибыли предприятия, остальные 80 % наименований товара - лишь необходимое дополнение, обязательный ассортимент.

Например, в торговле 20% наименований товаров дают, как правило, 80% прибыли предприятия, остальные 80 % наименований товара - лишь необходимое дополнение, обязательный ассортимент.