Добавлен: 22.11.2023

Просмотров: 79

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Практическое занятие

Тема: «Дефекты и контроль качества сварных соединений».

Цель работы: Изучить дефекты сварных швов и соединений и методы контроля качества сварных соединений.

Порядок выполнения работы.

-

Изучить теоретическую часть работы. -

Составить отчет. -

Ответить на контрольные вопросы (устно).

Сварные соединения могут иметь отступления от заданных размеров, формы и свойств. В процессе монтажа или эксплуатации эти отступления могут привести к разрушению сварного шва и даже всей конструкции. Каждое такое несоответствие требованиям, установленным нормативной документацией, называется «дефектом».

Задача контроля сварки заключается в выявлении дефектов сварных соединений, определении причин их возникновения и разработке мероприятий, направленных на устранение этих причин.

Дефекты сварных соединений.

Сварные соединения могут иметь дефекты, влияющие на их прочность. Все встречающиеся типы дефектов сварных соединений можно разделить на четыре группы: по расположению, форме, размерам и количеству.

По расположению различают дефекты наружные, внутренние и сквозные. По форме различают компактные и протяженные дефекты, плоские и объемные, острые (с надрезом) и округлые (без надреза); по размерам – мелкие, средние и крупные; по количеству – единичные и групповые (цепочки, скопления) дефекты.

К наружным относятся: трещины, подрезы, наплывы, кратеры.

К внутренним - пористость, непровары и посторонние включения.

К сквозным - трещины, прожоги.

Причинами возникновения дефектов могут быть низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика. Основные дефекты сварки, их характеристика, причины возникновения и способы исправления.

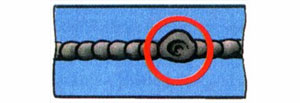

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Дефект сварного шва: трещина

Дефекты сварного шва: трещины

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей - кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

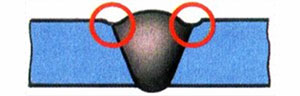

Подрезы. Подрезы - это углубления (канавки) в месте перехода "основной металл-сварной шов". Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Дефекты сварного шва: подрезы

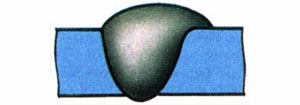

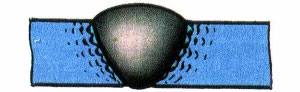

Наплывы. Наплывы возникают, когда расплавленный металл натекает на основной металл, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам – при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Дефекты сварного шва: наплывы

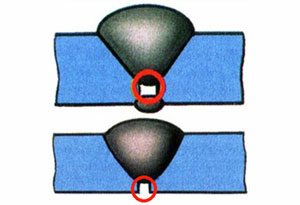

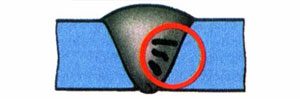

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

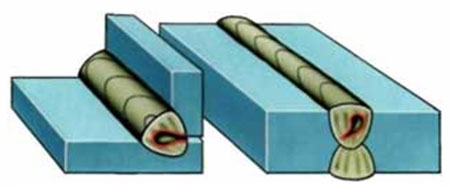

Непровар.Непровары - это локальныенесплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Кратер сварочного шва

Свищи. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный - вырезка дефектного места и заварка.

Свищи сварных швов

Посторонние включения. Включения могут состоять из различных веществ - шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные - из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

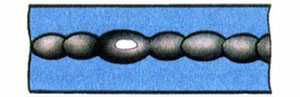

Пористость. Пористость - это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом - ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

Основные виды контроля качества сварных соединений.

-

Контроль внешним осмотром и обмером. Внешний осмотр производится визуально при помощи лупы 8 или 10 – кратного увеличения. При этом обнаруживают наружные дефекты: ослабление или смещение шва, подрезы, поверхностные поры и свищи, наплывы, прожоги, выходящие на поверхность трещины и т.д.. Обмер сварного шва с целью определения соответствия его размеров требованиям нормативных документов производится с помощью универсального мерительного инструмента (линейка, штангенциркуль и т.д.) или специальными шаблонами и приборами. При этом определяется ширина и выпуклость шва, или катеты и выпуклость (вогнутость) углового шва. Иногда для обнаружения наружных дефектов используют технические средства (краска «Судан», люминесцентный метод и т.д.).

2. Контроль методами течеискания. Известно несколько способов проверки сварных конструкций на непроницаемость (герметичность): гидроиспытания, пневмоиспытания,вакуумирование, аммиачная проба, проверка гелием течеискателем и т.д.

а) Испытание статическим давлением газов (воздухом, азотом и др.) с обмазкой швов мыльным раствором. После герметизации

контролируемой системы (линии трубопровода, сосуда) в ней создают

испытательное давление, равное обычно 1,1…1,25 рабочего давления.

Выявление течи производят с помощью пенообразующих составов (мыльной водой), которыми покрывают снаружи все швы. В местах, где имеются сквозные дефекты, под действием выходящего воздуха образуются пузырьки, по которым и определяют место нахождения дефекта. Пенообразующее вещество наносят на поверхность швов кистью или с помощью пульверизаторов.

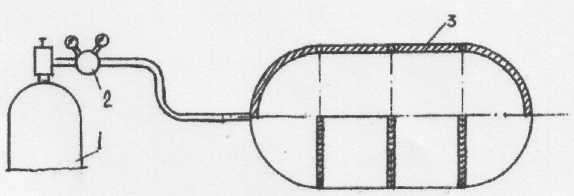

Рис. 1.Пневмоиспытания сварных соединений емкости:

1 – баллон с газом; 2 – редуктор; 3 – контролируемое изделие.

б) Испытания керосином. При керосиновом способе сварное соединение простукивают молотком на расстоянии 30…40 мм от шва и тщательно очищают от шлака, масла и других загрязнений. После очистки на поверхность швов наносят тонкий равномерный слой меловой суспензии. Эту операцию лучше выполнять с помощью пульверизатора, так как при использовании кисти суспензия наносится неровно, возможны попадания в неплотности воды и мела, что снижает выявление дефектов. После высыхания суспензии противоположную сторону сварного шва многократно (5…15 раз) и обильно смачивают керосином. В местах течей на меловой суспензии появляются темные пятна.