ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 37

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Разделка кромок под сварку

Одним из этапов подготовки металлических деталей для их сваривания в неразъемное соединение является работа с их кромками. Придание им определенной формы называется разделкой. С какой целью выполняют разделку кромок свариваемых деталей? Это необходимо для повышения качества будущей сварной конструкции. Скос кромок обеспечивает хороший провар по всей ширине шва. Кроме того, это гарантирует доступ инструмента сварщика к корню сварного шва. Это главные причины, для чего выполняется разделка кромок при сварке.

Размеры скосов относятся к конструктивным значениям, регламентируемым нормативными документами. Они разделяются в зависимости от формы соединений и способа сварки. Так, например, ГОСТ 5264, в котором содержатся требования к ручной дуговой сварке, не распространяется на соединения трубопроводов, описания которых изложены в ГОСТе 16037. При автоматической сварке и с применением полуавтомата следует обратиться к ГОСТу 11533. Суть разделки кромок под сварку заключается в удалении части металла на торце под определенным углом, называемым скосом.

Нюансы разделки кромок

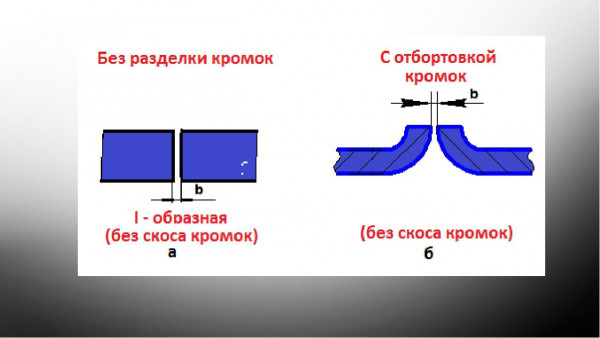

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

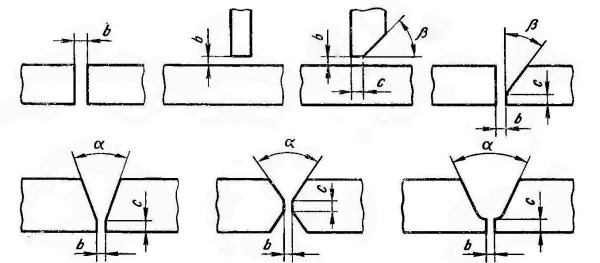

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

-

Угол скоса. Обозначается буквой "β". Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов. -

Угол разделки. Обозначается буквой "α". Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва. -

Величина притупления. Обозначается буквой "С". Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм. -

Зазор. Обозначается буквой "b". Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки. -

Длина скоса. Обозначается буквой "L". Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области. -

Высота и ширина обозначаются как "h" и "в" соответственно. -

Катет шва. Обозначается буквой "К". Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Виды разделок

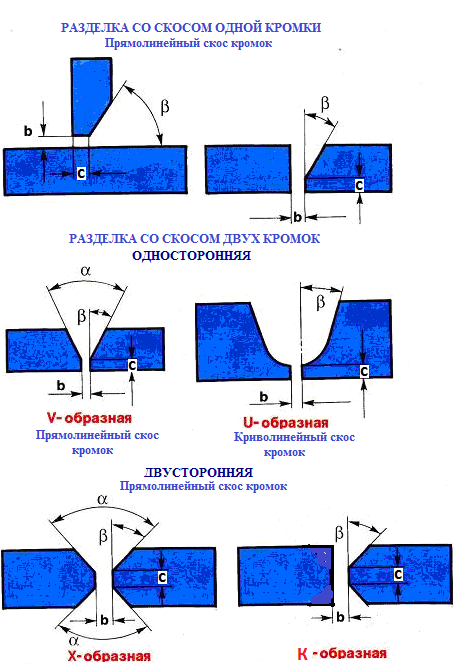

Классификация предлагает различные виды разделки кромок под сварку. Они находят применение в зависимости от толщины элементов, применяемой технологии, типа шва. Каждый вид получил название по латинской букве, которую он напоминает. Три вида имеют прямолинейный скос, а один - криволинейный.

V-образная

Является наиболее часто применяемой. Это объясняется простотой выполнения и возможностью использования для различных толщин свариваемых деталей. Диапазон толщин - от 3 до 26 мм.

Представляет собой разделку обеих кромок с одной стороны. Угол разделки - 60 градусов. Применяется для стыковых, угловых и тавровых соединений.

X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько проходов. При таком способе значительно снижается расход электродов при сварке. Остаточные деформации при нагреве являются незначительными.

U-образная

Единственный вид криволинейного скоса. Иногда называется "рюмочным". Разделка кромок для сварки таким способом является наиболее трудной. Применение оправдано, когда необходимо получит высокое качество шва. Обе кромки скашиваются одинаково с одной стороны. Подходящая толщина деталей - от 20 до 60 мм. При сварке кромок таким способом происходит уменьшенный расход электродов. Вручную выполнять трудно, поэтому применяются кромкорезы.

К-образная

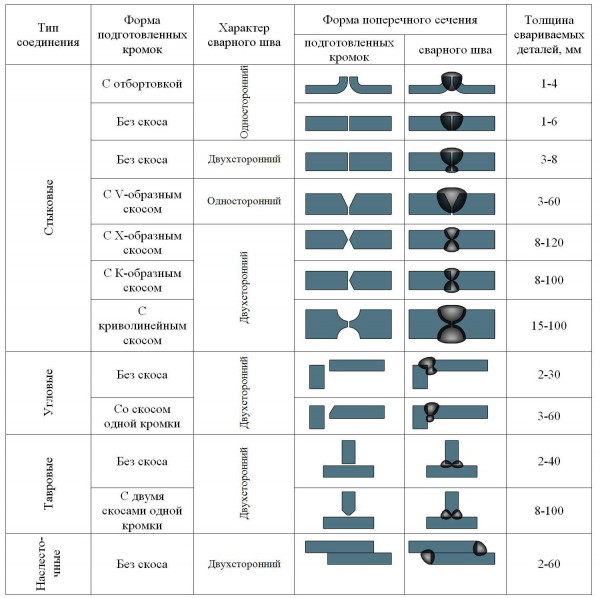

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса. Если возникли затруднения, какая подходит разделка кромок под сварку таблица поможет сделать правильный выбор.

Из нее видно, что форма кромок зависит от типа соединения, характера шва и толщины свариваемых деталей.

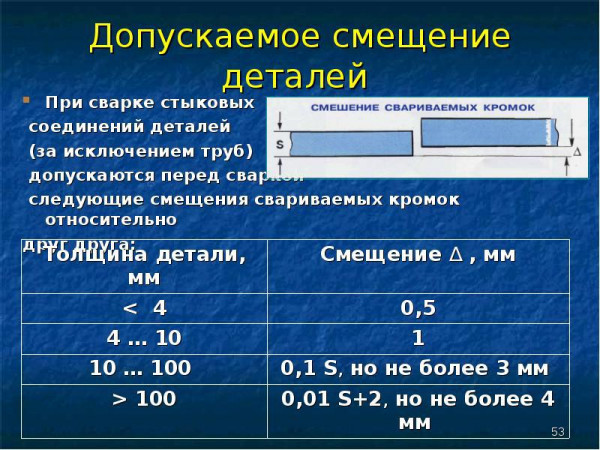

Смещение деталей

Кромки не обязаны отличаться симметричностью и быть параллельными между собой. Однако, смещение кромок сварных стыковых соединений имеет ограничение. Все допуски указаны в нормативных документах. Величина допускаемого смещения зависит от толщины соединяемых деталей.

Свои нюансы имеет сварка трубопроводов и других различных труб. Это потребует повышенной точности. Допустимое смещение кромок при сварке труб будет гораздо меньшем, чем у деталей, имеющих плоскую форму. Способом предупреждения появления значительного смещения является надежная фиксация соединяемых элементов. Оправдавшим себя методом фиксации является выполнение прихваток - коротких поперечных швов.

Кромки для труб

К соединениям из труб, в частности к трубопроводам, предъявляются повышенные требования. Они являются наиболее трудными при сварке, требуют прочности, надежности и долговечности. Разделка кромок под сварку трубопроводов из стали определена требованиями ГОСТа 16037.

Большое значение придается перпендикулярности оси трубы к ее торцевой поверхности. Чтобы выдержать это требование, перед началом разделки кромок следует совершить обрезку торцов и проконтролировать получение требуемого прямого угла. Угол раскрытия должен составлять 60-70 градусов. Величина притупления кромок составляет 2-2,5 мм. Кромки под сварку труб могут обрабатываться различными способами: с помощью механической обработки, газовой резкой и другими.

При сборке соединения необходимо отслеживать, чтобы совпадали оси и поверхности стыков. Жесткое требование предъявляется к величине зазора. Его значение находится в диапазоне 2-3 мм. Чтобы не произошло перекоса соединения, зазор должен быть одинаковым по всей окружности.