ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 17

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ АКСИАЛЬНО-ПОРШНЕВОГО НАСОСА НПА-64

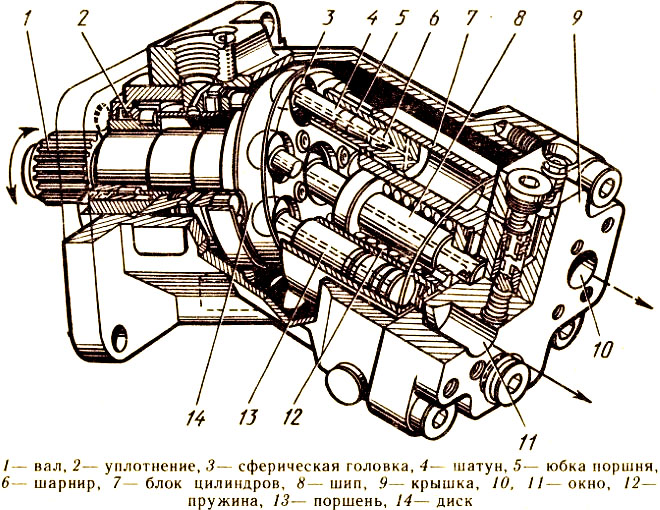

Рабочие поверхности аксиально-плунжерного насоса (рисунок 2.1) подвергаются интенсивному изнашиванию в условиях больших давлений в зоне контакта сопряжённых деталей.

В процессе эксплуатации аксиально-поршневых насосов (моторов) изнашиваются поверхности цилиндров, торцовые сферические поверхности блока цилиндров и распределительной плиты, сферическая поверхность шатунов, поршни и вкладыши.

Ремонт поршневых отверстий в блоке насоса выполняют разрезными чугунными притирами с целью восстановления геометрической формы. Сферическая поверхность блока и распределительной плиты восстанавливаются притиркой.

Ремонт шатунов проводят с целью восстановления геометрических форм сферических поверхностей. Притирают их на специальном станке чугунным притиром. Поршни и вкладыши не ремонтируют. Изготавливают новые.

2.1 Цель работы

Целью выполнения работы является ознакомление с устройством насоса и приобретение навыков проверки его технического состояния. Исходные данные для выполнения работы приведены в таблице 2.1.

Рисунок 2.1 - Аксиально–поршневой насос НПА-64:

2.2 Методические указания к выполнению работы

Ознакомиться с устройством насоса НПА-64 и причинами возникновения неисправностей.

На основании исходных данных, приведенных в таблице 2.1, произвести расчёты износов рабочих поверхностей деталей насоса и зазоров в сопряжениях.

Износ для наружных поверхностей

uн= dмин - d

,

,где d – действительный диаметр соответственно вала, мм;

dмин,– минимальный диаметр вала , мм.

Таблица 2.1 – Исходные данные по насосу НПА – 64

| Наименование и параметры деталей насоса | Варианты. Последняя цифра номера зачетной книжки студента | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Блок Царапины на сферическом торце | -- | + | -- | -- | -- | + | -- | -- | -- | + |

| Диаметр отверстия, мм | 19,024 | 19,032 | 19,052 | 19,062 | 19,082 | 19,092 | 19,102 | 19,162 | 19,188 | 19,202 |

| Овальность, мм | 0,01 | 0,005 | 0,004 | 0,01 | 0,002 | 0,008 | 0,006 | 0,003 | 0,008 | 0,012 |

| Поршень Диаметр, мм | 19,00 | 19,010 | 19,028 | 19,038 | 19,062 | 19,070 | 19,076 | 19,130 | 19,160 | 19,176 |

| Овальность, мм | 0,008 | 0,005 | 0,002 | 0,004 | 0,006 | 0,005 | 0,008 | 0,007 | 0,002 | 0,010 |

| Распределитель Следы кавитационного износа между всасывающим и нагнетателным отверстиями | -- | + | -- | -- | -- | + | -- | + | -- | -- |

Износ для внутренних поверхностей, мм

uв=D - Dмакс ,

где D – действительный диаметр отверстия, мм;

Dмакс – минимальный диаметры отверстия, мм.

Зазор в сопряжении рассчитывается по формуле

З=D-d .

2.3 Отчёт по работе

Отчет должен содержать таблицы 2.2, 2.3 и заключение о степени износа и годности деталей насоса к эксплуатации.

Таблица 2.2 – Характеристика деталей

| Наименование детали | Материал | Изнашиваемая поверхность | Технические условия на отремонтированную деталь |

| Блок | ХВГ или Х12Ф1 (ГОСТ 5950-63) | Торец Цилиндр | Шероховатость поверхности Ra 0,1, неплосткостность - не более 0,005 мм. Овальность и конусность – не более 0,008 мм, шероховатость поверхности Ra 0,16. |

| Распределитель | БрАж-9-4 (ГОСТ 493-54) или БрОСН-10-2-3 (211 АМТУ-51) | Торцы | Кромки окон без заусенцев, шероховатость поверхности Ra 0,32, неплосткостность – не более 0,005 мм, непараллельность – не более 0,01 мм. |

| Поршень | БрАЖ-9-4 (ГОСТ 493-54) | Поверхность поршня и зазор между поршнем и отверстием в блоке. Поверхность сферы Ø14 мм | Шероховатость поверхности Ra 0,32, овальность и конусность поршня – не более 0,008 мм, зазор – 0,015 - 0,025 мм. Пятно контакта по краске сферы и контрольного шарика Ø14 мм - не менее 70%. |

Таблица 2.3 – Результаты расчётов

| Наименование параметров | Численные значения параметров | Примечание |

| Блок Номинальный диаметр поршневого отверстия, мм Действительный диаметр, мм Износ, мм | 19 +0,025 19,102 0,077 | |

| Поршень Номинальный диаметр поршня, мм Действительный диаметр, мм Износ, мм |  18,08 0,895 | |

Износ для наружных поверхностей

uн= dмин - d

,

,Uн = 18,985 – 18,089 = 0,895

Износ для внутренних поверхностей, мм

uв=D - Dмакс ,

Uв = 19,025 – 19,102 = 0,077 мм

Зазор в сопряжении рассчитывается по формуле

З=D-d .

З=19,102 – 18,08=1,022 мм => т.к. зазор не в пределах допуска,подбираем ремонтный размер. Подходит 3 ремонтный (19,070).

З=19,102 – 19,070 = 0,032 мм => зазор в пределах допуска.

Таблица 2.4 - Номинальные и допустимые размеры, зазоры и натяги в сопряжениях

| Сопрягаемые детали | Номинальные размеры, мм | Номинальные зазоры (+), натяги (-), мм | Допустимые без ремонта | |

| размеры | зазоры (+), мм натяги (-), мм | |||

| Блок | 19 +0,025 | + 0,015 | -- | + 0,033 |

| Поршень |  | +0,025 | | |

Таблица 2.6 - Ремонтные размеры и размерные группы пар насосов НПА-64

| Ремонтный размер | Номер размерной группы | Размер, мм | |

| поршень | отверстие в блоке | ||

| Номинальный | 1 2 3 3 5 | 18,980 – 18,985 18,985 – 18,990 18,990 – 18,995 18,995 – 19,000 19,000 – 19,005 | 19,000 – 19,005 19,005 – 19,010 19,010 – 19,015 19,015 - 19,020 19,020 – 19,025 |

| 1-й | 6 7 8 9 10 | 19,005 – 19,010 19,010 – 19,015 19,015 – 19,020 19,020 – 19,025 19,025 – 19,030 | 19,025 – 19,030 19,030 – 19,035 19,035 – 19,040 19,040 – 19,045 19,045 – 19,050 |

| 2-й | 11 12 13 14 15 | 19,030 – 19,035 19,035 – 19,040 19,040 – 19,045 19,045 – 19,050 19,050 – 19,055 | 19,050 – 19,055 19,055 – 19,060 19,060 – 19,065 19,065 – 19,070 19,070 – 19,075 |

| 3-й | 16 17 18 19 20 | 19,055 – 19,060 19,060 – 19,065 19,065 – 190,70 19,070 – 190,75 19,075 – 19,080 | 19,075 – 19,080 19,080 – 19,085 19,085 – 19,090 19,090 – 19,095 19,095 – 19,100 |

| 4-й | 21 22 23 24 25 | 19,080 – 19,085 19,085 – 19,090 19,090 – 19,095 19,095 – 19,100 19,100 – 19,105 | 19,100 – 19,105 19,105 – 19,110 19,110 – 19,115 19,115 – 19,120 19,120 – 19,125 |

| 5-й | 26 27 28 29 30 | 19,105 – 19,110 19,110 – 19,115 19,115 – 19,120 19,120 – 19,125 19,125 – 19,130 | 19,125 – 19,130 19,130 – 19,135 19,135 – 19,140 19,140 – 19,145 19,145 – 19,150 |

| 6-й | 31 32 33 34 35 | 19,130 – 19,135 19,135 – 19,140 19,140 – 19,145 19,145 – 19,150 19,150 – 19,155 | 19,150 – 19,155 19,155 – 19,160 19,160 – 19,165 19,165 – 19,170 19,170 – 19,175 |

| 7-й | 36 37 38 39 40 | 19,155 – 19,160 19,160 – 19,165 19,165 – 19,170 19,170 – 19,175 19,175 – 19,180 | 19,175 – 19,180 19,180 – 19,185 19,185 – 19,190 19,190 – 19,195 19,195 – 19,200 |

3 ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГИДРОЦИЛИНДРА ЦС-75

В процессе работы поверхности гидроцилиндра подвергаются интенсивному изнашиванию.

У гильзы изнашивается внутренняя поверхность, на которой к тому же могут быть задиры, глубокие царапины, а также заусенцы по торцам.

Отдельные забоины или риски на зеркале цилиндра можно зачищать шкуркой. При значительном износе рабочей поверхности гильзы её растачивают под ремонтный размер. После расточки зеркало цилиндра полируется.

Поршень изнашивается в месте соприкосновения с гильзой цилиндра. При износе поршня более чем на 0,45 мм его бракуют и изготавливают новый.

Износ штока восстанавливают хромированием с последующим шлифованием

3.1 Цель работы

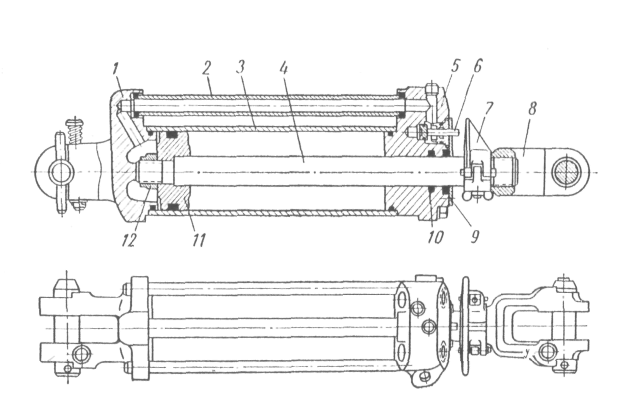

Ознакомиться с устройством гидроцилиндра ЦС-75 (рисунок 3.1) и произвести оценку его технического состояния.

1

– нижняя крышка; 2 – маслопровод; 3 – корпус; 4 – шток; 5 – верхняя крышка; 6 – клапан; 7 – упор; 8 – головка штока; 9 – чистик; 10 – уплотнительное кольцо; 11 – поршень; 12 – гайка

Рисунок 3.1 - Силовой гидроцилиндр поршневого типа

3.2 Методические указания к выполнению работы

Ознакомиться с устройством гидроцилиндра и причинами возникновения неисправностей.

На основании исходных данных, приведенных в таблице 3.1, произвести расчёты износов рабочих поверхностей деталей гидроцилиндра и зазоров в сопряжениях.

Износ для наружных поверхностей

uн= dмин - d

,

,где d – действительный диаметр соответственно вала, мм;

dмин,– минимальный диаметр вала , мм.

Таблица 3.1 - Исходные данные по гидроцилиндру

| Наименование и параметры деталей гидроцилиндра | Вариант. Последняя цифра номера зачётной книжки студента | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Гильза Царапины на зеркале гильзы | - | 0,1 | - | 0,2 | 0,3 | 0,4 | 0,5 | - | 0,4 | 0,6 |

| Диаметр отверстия | 75,03 | 75,01 | 75,00 | 75,04 | 75,05 | 75,09 | 75,10 | 75,00 | 75,14 | 75,20 |

| Овальность отверстия | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,04 | 0,03 | 0,01 | 0,02 | 0,05 |

| Поршень Диаметр поршня | 74,094 | 74,096 | 74,097 | 74,090 | 74,095 | 74,092 | 74,090 | 74,096 | 74,090 | 74,090 |

| Овальность | 0,01 | 0,02 | 0,025 | 0,03 | 0,01 | 0,04 | 0,03 | 0,01 | 0,02 | 0,05 |

| Заусенцы, забоины | - | - | + | - | - | - | + | - | - | - |

| Шток Царапины | 0,1 | 0,2 | - | 0,1 | - | - | - | 0,1 | - | 0,3 |

| Диаметр штока | 29,98 | 29,985 | 29,92 | 29,90 | 29,97 | 29,95 | 29,91 | 29,93 | 29,96 | 29,95 |

| Овальность, конусность | 0,01 | 0,02 | 0,015 | 0,025 | 0,005 | 0,01 | 0,015 | 0,02 | 0,03 | 0,01 |

| Непрямолинейность | 0,01 | 0,02 | 0,005 | 0,025 | 0,06 | 0,03 | 0,04 | 0,06 | 0,07 | 0,10 |

| Крышка Диаметр отверстия | 30,05 | 30,02 | 30,03 | 30,04 | 30,045 | 30,05 | 30,001 | 30,035 | 30,015 | 30,02 |

Износ для внутренних поверхностей, мм

uв=D - Dмакс ,

где D – действительный диаметр отверстия, мм;

Dмакс – минимальный диаметры отверстия, мм.

Зазор в сопряжении рассчитывается по формуле

З=D-d .

На основании технических условий (таблицы 3.4 – 3.5) и результатов расчётов сделать заключение о годности деталей к эксплуатации или ремонту. Дать заключение о годности гидроцилиндра к эксплуатации или его непригодности, указав детали и признаки, из-за которых цилиндр признан неработоспособным.

3.3 Отчёт по работе

Отчет должен содержать таблицы 3.2, 3.3 и заключение о степени износа и годности деталей гидроцилиндра к эксплуатации.

Таблица 3.2 – Характеристика деталей гидроцилидра

| Наименование | Материал | Термообработка | Твёрдость |

| Гильза | Труба горячекатанная Сталь 40Х ГОСТ 4543-71 | Без отжига | 170…241НВ |

| Поршень | Алюминиевый сплав АЛ-10В ГОСТ 2685-75 | Старение | 80 НВ |

| Крышка | СЧ 21-40 ГОСТ 1412-79 | | 170…241НВ |

| Шток | Сталь 45Х ГОСТ 4543-71 | Цементация Закалка | 38…42 HRC |

Таблица 3.3 – Результаты расчётов

| Наименование параметров | Численные значения параметров | Примечание |

| Гильза Номинальный диаметр гильзы, мм | 75+0,03 | |

| Действительный диаметр гильзы, мм | 75,10 | |

| Износ, мм | 0,07 | |

| Поршень Номинальный диаметр поршня, мм | 75  | |

| Действительный диаметр поршня, мм | 74,090 | |

| Износ, мм | 0,85 | |

| Зазор в сопряжении, мм | -0,78 | |

| Шток Номинальный диаметр, мм | 30   | |

| Действительный диаметр, мм | 29,91 | |

| Износ, мм | 0,005 | |

| Крышка Номинальный диаметр отверстия, мм | 30+0,045 | |

| Действительный диаметр отверстия, мм | 30,001 | |

| Износ, мм | -0,044 | |

| Зазор в сопряжении, мм | -0,049 | |