Файл: 8 вопрос Способы выплавки стали используемое оборудования и технологии выплавка стали Способы производства стали.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 23

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

8 вопрос

Способы выплавки стали используемое оборудования и технологии. выплавка стали

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

-

Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей. -

Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия. -

Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Разливка стали.

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы установок для непрерывной разливки стали, где сталь затвердевает в слитки, которые затем подвергают прокатке или ковке.

19вопрос

Порошковая металлургия способы получения порошков

Порошки разделяют по характеристикам:

1. Химические.

Оценивают долю основного металла в составе, % посторонних включений и загрязняющих частиц, а также то, насколько порошок токсичен.

2. Физические.

Здесь важны форма, размер, удельная поверхность, плотность и твердость частиц.

3.Технологические.

Определяют насыпную плотность, текучесть, а также то, насколько хорошо порошок формуется и прессуется.

Эти свойства напрямую зависят от методов получения порошков в порошковой металлургии. Условно их делят на 2 большие группы: механические и физико-химические.

Ниже рассмотрим каждый способ подробнее.

МЕХАНИЧЕСКИЕ МЕТОДЫ ПОЛУЧЕНИЯ ПОРОШКОВ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ

1. Измельчение твердых материалов.

Очень распространенный метод, когда металл дробят, размалывают или истирают. Практически так превращают в пыль абсолютно любой металл.

Наиболее рационально использовать этот метод при изготовлении порошков из ломких материалов. Таких как, например, кремний, бериллий, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием и прочие.

Размалывать вязкие пластичные металлы, такие как цинк, медь и алюминий затруднительно, так как они расплющиваются, а не разрушаются.

Очень эффективно с точки зрения экономики использовать в качестве сырья стружку, которая образуется при обработке металлов.

2. Распыление расплавов.

Существует несколько способов распыления:

-

распыление металлической струи газовым потоком. Широко применяется для получения порошков железа, титана, жаропрочных сплавов, меди и ее сплавов. Ориентировочный расход газа 0,7 – 1,2 м3/кг распыленного металла. Этот метод широко применяется при получении порошков быстрорежущей стали. Срок службы и стойкость инструмента из распыленных порошков выше, чем из литой быстрорежущей стали от 2 до 10 раз; -

распыление металлической струи потоком воды. Распространено использование метода в промышленности при получении порошков железа. От способа распыления газом отличается более высокой плотностью воды. Это облегчает конструирование устройств для распыления. Так как расплав имеет очень высокую температуру, вокруг струи и каждой распыленной капли образуется большое количество пара. По этой причине фактически распыление осуществляют не при помощи воды, а перегретым сжатым паром; -

распыление расплавленного металла бесконтактными методами. Проводят при воздействии мощных импульсов тока, которые пропускаются по твердому или жидкому проводнику или электромагнитных полей, воздействующих на расплав; -

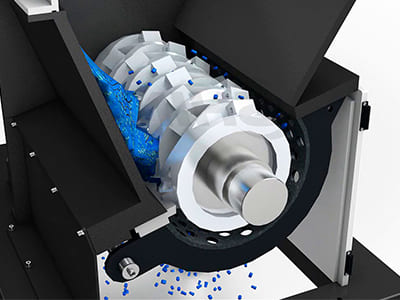

высокоскоростное затвердевание расплава (ВЗР). Суть этого метода получения порошков в порошковой металлургии заключается в извлечении из расплава ограниченных объемов металла, мгновенно затвердевшего на быстро перемещающейся прерывистой кромке медного диска, приходящего в контакт с поверхностью расплава. Если придать рабочей кромке диска определенную форму, можно получить из расплавленного металла частицы разной формы: чешуйки, волокна, иголки и т.д.

Пока сформируется частица, проходит 3 стадии – затвердевание металла на кромке диска, охлаждение, отделение частицы от диска.

ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ ПОЛУЧЕНИЯ ПОРОШКОВ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ

При использовании этих способов химический состав металла существенно меняется из-за физико-химических преобразований, которые в нем происходят.

1. Изготовление металлопорошков путем восстановления химических соединений.

Этот метод позволяет производить все металлы. На практике порошки из сплавов чаще всего получают восстановлением оксидов, галогенидов и прочих соединений водородом, углеродом или некоторыми из металлов.

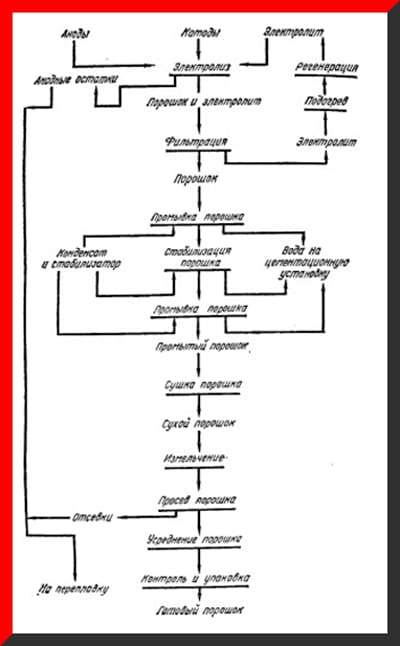

2. Процесс изготовления порошков из металла электролизом.

Этот способ заключается в том, что перераспределение электронов и передача их металлу с одновременной перестройкой структуры происходят не с помощью восстановителей, а за счет использования энергии электрического тока. В результате такого метода получения порошков в порошковой металлургии образуется чистая металлическая пудра.

Технологическая схема производства медного порошка электролизом.

3. Метод термической диссоциации карбонилов металлов.

Карбонилами – это химические соединения металлов с CO. В промышленности этот метод применяют для производства никеля, специальных модификаций железа, хрома, молибдена, вольфрама и некоторых металлов платиновой группы.

4. Способ термодиффузионного насыщения.

Используют для того, чтобы получить порошки сталей марок 40Х, Х6, Х13, Х30, Г13, Х13Н18, Х18Н9, Х18Н9Т, 2Х13Н4Г9, нихрома Х20Н80 и железофосфористого сплава.

5. Способ испарения-конденсации.

Суть метода заключается в переводе компактного металла в парообразное состояние и последующей конденсации паров на поверхностях, температура которых ниже точки плавления осаждаемых металлов. В промышленных масштабах этот метод не применяют, так как испарение металла происходит очень медленно.

6. Метод получения порошков в порошковой металлургии с использованием межкристаллитной коррозии.

Процесс основан на том, что межкристаллитные прослойки в сплавах растворяются специальными растворами. Таким образом получают металлическую пудру, которую нельзя изготовить иными методами.

7. Получение порошков металлоподобных соединений.

Подобные соединения имеют высокую температуру плавления и твердость. К ним относятся гидриды, карбиды, нитриды, бориды и силициды переходных металлов. Чтобы получить из них применяют прямой синтез из элементов, восстановительные процессы, электролиз расплавленных солей и метод СВС.

Вопрос 24

Технология обработки заготовки резанием, движения для осуществления процесса резания. Режимы резания.

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

3.1. Классификация и характеристика движения резания

Чтобы с заготовки срезать слой металла, необходимо режущему инструменту и заготовке сообщить относительные движения. Эти относительные движения обеспечиваются рабочими органами станков, в которых заготовка и инструмент устанавливаются и закрепляются.

Движения рабочих органов станков делят на рабочие или движения резания, установочные и вспомогательные.

Рабочие или движения резания – это движения, которые обеспечивают срезание с заготовки слоя металла. К ним относят главное движение резания и движение подачи.

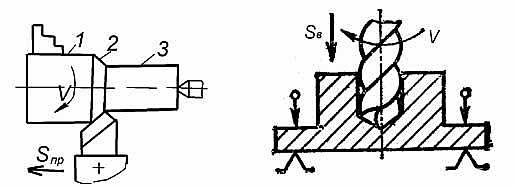

За главное движение резания принимают движение, определяющее скорость деформирования металла и отделения стружки. За движение подачи принимают движение, которое обеспечивает непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть непрерывными или прерывистыми, по своему характеру – вращательными, поступательными, возвратно-поступательными. Скорость главного движения обозначают буквой V, скорость движения подачи (величину подачи) - S.

Установочные движения – движения, обеспечивающие взаимное расположение инструмента и заготовки для срезания с нее определенного слоя материала.

Вспомогательные движения – движения рабочих органов станков, не имеющие прямого отношения в процессу резания. Примерами служат: быстрые перемещения рабочих органов, переключение скоростей резания и подач и др.

Для любого процесса резания можно составить схему обработки. На схеме условно обозначают обрабатываемую заготовку, ее установку и закрепление на станке, закрепление и положение инструмента относительно заготовки, а также движения резания. Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность на схеме выделяют утолщенными линиями. Показывают характер движений резания.

На заготовке различают: обрабатываемую поверхность 1, с которой срезается слой металла; обработанную поверхность 3, с которой металл уже срезан; поверхность резания 2, образуемую в процессе обработки главной режущей кромкой инструмента.