Добавлен: 22.11.2023

Просмотров: 79

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| УРСОВОЙ ПРОЕКТ . Тема работы: «Разработка технологии сборки-сварки бака для воды» С Подпись Группа: Р Подпись Содержание Введение …………………………………………………………………………….....3 Глава 1. Основная часть………………………………………………………..…6

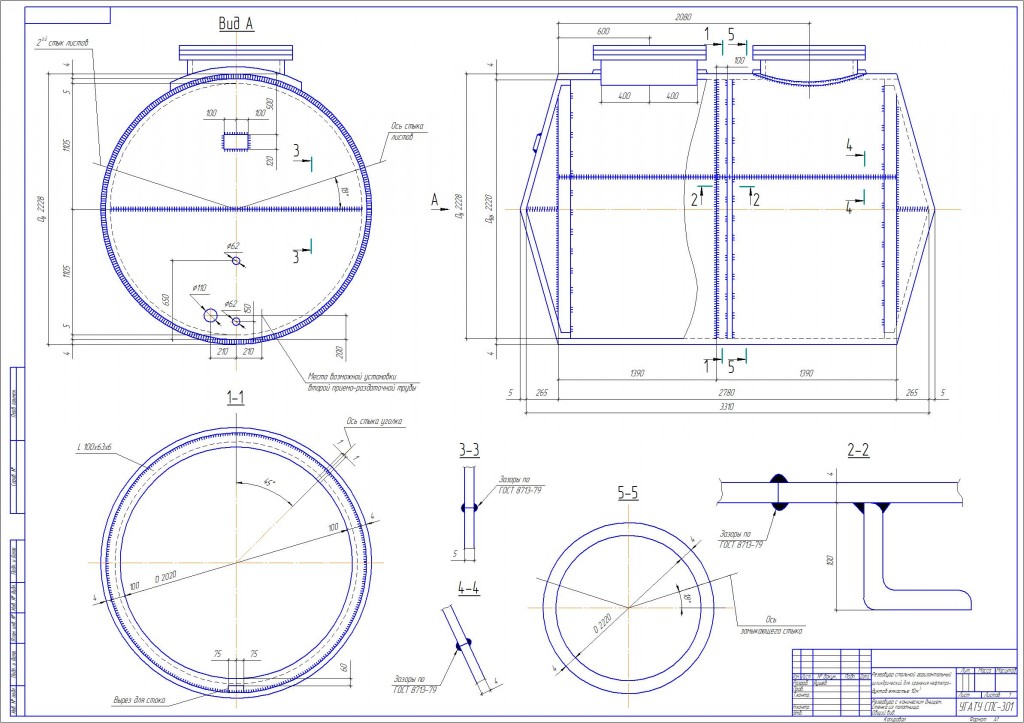

Глава 2. Выбор и описание сборочно-сварочных операций……………………9 Глава 3. Выбор сварочных материалов…………………………………............10 Глава 4. Выбор и расчет режимов сварки………………………………………11 4.1 Выбор сварочного оборудования, инструментов, приспособления………12 Глава 5. Выбор методов контроля при изготовлении сварной конструкции...14 Глава 6. Определение расхода сварочного материала…………………………15 6.1 Расчет норм времени на сварочные операции……………............................16 6.2 Научная организация труда и техника безопасности при изготовлении изделия…………………………………………………………………………….17 6.3 Газовая сварка-пайка чугуна…………………………………………………19 Заключение ……………………………………………………….…………….....21 Список литература…...……………………………………………………….…22 Введение Сварка является одним из ведущих технологических процессов как в области машиностроения, так и в строительной индустрии. Народное хозяйство нашей страны нуждается в современных машинах и уникальном оборудовании, обеспечивающих высокие технико-экономические показатели при эксплуатации. При изготовлении различных видов машин и оборудования важнейшая роль принадлежит сварочной технике. На протяжении последних 50 лет сварка позволила создать уникальные машины, самолеты, ракеты, цилиндрические вертикальные стальные резервуары, доменные и цементные печи, металлические мосты, котлы, газопроводы и трубопроводы различного диаметра и неограниченной протяженности, а также речные, морские и океанические суда, атомные электростанции и многое другое. Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объем применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки. Создаются новые марки электродов для сварки металлических конструкций, изготовляемых из самых различных марок стали; высокопроизводительные электроды с железным порошком в покрытии; специальные марки электродов, позволяющие выполнять сварку в различных пространственных положениях, включая сварку сверху вниз и сварку наклонным электродом. Большое внимание уделяется разработке и созданию нового сварочного оборудования, включая источники питания сварочной дуги, оснастку и др. По уровню развития сварочного производства Советский Союз занимает в настоящее время одно из ведущих мест среди высокоразвитых в промышленном отношении стран. Сваркойназывается процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Для реализации межатомного взаимодействия атомы следует приблизить на расстояние, равное параметру кристаллической решетки металла соединяемых деталей (этому препятствуют различные неровности, имеющиеся на поверхности деталей, загрязнения окислами и т. д.). Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением. При сварке плавлениемкромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлениемсовместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов, и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей. Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам. Классификация видов сварки металлов по физическим признакам.В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения. К термическому классуотносятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная. К термомеханическому классуотносятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная. К механическому классуотносятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная. Классификация видов сварки металлов по техническим признакам.К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки. По способу защитыметалла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва - двусторонней. По непрерывности процессавиды сварки бывают непрерывные и прерывистые; по степени механизациивиды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические. Классификация видов сварки металлов по технологическим признакам.По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую. Сваркойназывается процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Для реализации межатомного взаимодействия атомы следует приблизить на расстояние, равное параметру кристаллической решетки металла соединяемых деталей (этому препятствуют различные неровности, имеющиеся на поверхности деталей, загрязнения окислами и т. д.). Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением. При сварке плавлениемкромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлениемсовместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов, и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей. Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам. 1. Основная часть 1.1 Назначение и устройство сварной конструкций сварка технологический металл режим Данная сварная конструкция (Емкость под воду) предназначена для запаса воды на содовом участке или при домовом участке на случай пожаров. Изготавливается из углеродистой конструкционной кипящей стали Ст3кп. Состоит из: 1. Боковина -- 2шт. 2. Днище -- 1шт. 3. Боковина -- 2шт. 4. Уголок -- 4шт. 5. Патрубок -- 1шт. 6. Перемычка -- 2шт. 1.2 Спецификация сварной конструкций

1.3 Описание технологического процесса сварки 1.3.1 Характеристика свариваемого металла: химический состав, механические свойства, свариваемость Для изготовления тары использовать сталь Ст3кп, так как она отвечает всем требованиям, предъявляемым к конструкции, толщина 4мм. Химические свойства стали. Сталь марки Ст3кп - низко углеродистая конструкционная, обыкновенного качества, относится к группе А (поставляется с гарантируемыми химическими и механическими свойствами), кипящая, хорошо сваривается без ограничений, не дает закалочных структур., Химический состав. Таб. №1

Механические свойства стали. Углерод определяет прочность, вязкость и закаливаемость сталей. При содержание его в сталях до 0,22% свариваемость сталей хорошая. Механические свойства. Таб. №2

1.3.2 Описание заготовительных операций Подготовка металла под сварку заключается в очистке, разметке, резке и сборке. Правка в моем узле не применяется. Очистка применяется для того, чтобы очистить металл от ржавчины, краски, шлака, и т.д. Перенос размеров детали на натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. При подготовке детали к сварке применяют термическую, механическую, лазерную резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением и в целях экономии. К элементам геометрической формы подготовка кромок под сварку относится угол разделки кромок, притупление кромок, длина скоса листа при наличии разности толщины металла, смещение кромок относительно друг друга, зазор между стыкуемыми кромками. Угол разделки кромок выполняется при толщине металла более 3мм. Обработка кромок заготовительных деталей не производится, так как толщина метала 3мм. При производстве заготовок на них образуются заусенцы, места ржавчины и проявляются окалины. Поэтому производят процесс зачистки. Основного металла перед сваркой тщательно очищают поверхность кромки на прилегающей к ней поверхности на расстоянии 20-30мм. Зачистка кромок деталей производится с помощью инструмента: железной щетки, напильника, шлифовальная машина. Сварку данной емкости производим из листового проката. Замеряют заготовки, после нарезают на детали с помощью пресс-станка. Зачищают от заусенцев на заточном круге.  Чертёж изготовленной конструкции «Бак для воды» 2. Выбор и описание сборочно-сварочных операций Сборка -- является весьма ответственной операцией в общем технологическом процессе изготовления сварных конструкций. При сборке важно обеспечивать требуемую точность пригонки и совпадения кромок свариваемых элементов. Сварные конструкции собирают различными способами. В некоторых случаях собирают всю конструкцию, а затем ее сваривают. Но при этом цикл сварочных работ удлиняется, а сварка собранной конструкции в ряде случаев бывает затруднена, так как сварщикам не всегда приходится выполнять швы в наиболее удобном для сварки положении. Изделия чаще собирают на сварочных прихватках. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва, расстояние между прихватками в зависимости от условий иногда достигает 1 метр. Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше, растягивается усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6-8 мм) и труб. 3. Выбор сварочных материалов При ручной дуговой сварке плавящимся электродом сварка производится металлическим электродным стержнем, на поверхность которого путем окунания в жидкую массу или путем о прессовки под давлением наносится специальное электродное покрытие определенного состава и толщины. Электродный стержень с нанесенным на его поверхность слоем покрытия называют электродом. По назначению различают электроды для сварки стали, чугуна, алюминия, меди. Обозначения электродов для сварки: углеродистых и низколегированных конструкционных сталей с в 600 МПа -- У; легированных конструкционных сталей с в до 600 МПа -- Л; легированных теплоустойчивых сталей -- Т; высоколегированных и сталей с особыми свойствами -- В; для наплавки поверхностных слоев с особыми свойствами -- Н. В зависимости от механических свойств наплавленного металла применяются электроды 14 типов: Э42, Э46А, Э50...Э150. Тип электрода обозначается буквой Э с цифрой, указывающей гарантированное временное сопротивление разрыву наплавленного металла в КГс/мм2. Буква А после цифр обозначает повышенную пластичность наплавленного металла. По виду покрытия электроды разделяются на: А -- с кислым покрытием (ОММ-5, АНО-2, СМ-5, ЦМ-7, МЭЗ-04 и др.), содержащим оксиды железа, марганца, кремния, иногда титана. Эти электроды обеспечивают стабильное горение дуги на переменном и постоянном токе. Металл шва отличается повышенной степенью окисления, плотностью и пластичностью; Б -- с основным покрытием (УОНИ-13/45, УОНИ-13/5БК, УОНИ-В/85, АНО-Т, ОЗС-5, ДСК-50, СН-11, УП-1/45 и др.), содержащим мрамор -- СаСОз, плавиковый шпат -- CaF2, кварцевый песок, ферросплавы. Наплавленный металл имеет большую прочность на ударный изгиб, малую склонность к старению и появлению трещин. В зависимости от того, в каком пространственном положении выполняется сварка, электроды подразделяются: Для сварки во всех положениях с условным обозначением - 1; для сварки во всех положениях, кроме вертикального сверху вниз - 2; для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу-вверх - 3; для нижнего и нижнего «в лодочку» - 4. Для сварки, данной конструкции которая изготавливается из углеродистой стали Ст3кп применяются электроды марки МР3 типа Э42А. 4. Выбор и расчет режимов сварки Под режимом сварки понимают - совокупность параметров, которые обеспечивают устойчивое горение дуги, получение сварочных швов заданных размеров, формы и качества. Существуют главные параметры и дополнительные параметры. К главным параметрам относятся: 1) сила сварочного тока; 2) напряжение дуги; 3) скорость сварки. К дополнительным относятся: 1) диаметр электрода; 2) тип и марка электрода; 3) род и полярность сварочного тока; 4) пространственное положение шва. Определение режимов сварки для данной конструкций: 1. По толщине металла определяем диаметр электрода (dЭД), так как толщина металла, из которого изготавливается емкость равна 4 мм, значит, будем использовать электрод диаметром 4 мм. 2. Сила сварочного тока J(А) равна: по формуле JСВ=dЭД*k, рассчитываем силу сварочного тока. k - коэффициент пропорциональности зависит от диаметра электрода. IСВ = 160...200А 3. Напряжение на дуге (UД) при ручной дуговой сварке будет равно 24В. 4. Скорость сварки (UСВ) зависит от квалификации сварщика и толщины свариваемого металла. 5. Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и от его толщины, при сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Обратная полярность применяется при сварке тонкого металла и при сварке высоколегированных сталей, чтобы не было перегрева. 6. Положение шва в пространстве при ручной дуговой сварке можно производить по всех пространственных положениях. Для данной конструкции выбираем продольный шов и поперечный, толщина металла 4мм, диаметр электрода 4мм, сила тока JСВ=dЭД*k IСВ = 160...200А 4.1 Выбор сварочного оборудования, инструментов, приспособления Сварочный пост - рабочее место сварщика, оборудованное всем необходимым для выполнения сварочных работ. Сварочный пост укомплектован источником питания, электрическими проводами, электрододержателем, Сборочно-сварочными приспособлениями и инструментом, щитком или маской. Выпрямитель сварочный ВД-301 предназначен для питания электрической сварочной дуги постоянным током при ручной дуговой сварке, резке или наплавке металлов электродами любых марок. Климатическое исполнение выпрямителя «У», категория размещения «3» по ГОСТ15150-69, для работы в районах умеренного климата при температуре окружающего воздуха от минус 40o С до плюс 40o С и относительной влажности воздуха не более 80% (при температуре плюс 20oС).

К инструментам и приспособлениям сварщика относят: Электродержатели, сварочные провода, спецодежда, щитки, молоток - шлакоотделитель для устранения шлака, зубило для устранения брызг и наплывов, набором шаблонов для проверки размеров швов и форм кромок, измерительный инструмент, угольник, чертежный инструмент. При ручной сварке для зажимов электрода применяют электродержатели. Конструкция электродержателя должна позволять быстро без прикосновения к токоведущим частям, заменять электрод. Электрод держатель должен быть мягким и удобным в обращении, не стеснять движений и не утомлять руку сварщика, должен выдерживать 8000 зажимов электродов. Щитки служат для защиты сварщика от лучей сварочной дуги и от брызг расплавленного металла. Они изготовляется из фибры черного матового цвета. В щиток вставляется темное защитное стекло - светофильтр. Светофильтр для сварщика имеют различную прозрачность. Они обеспечивают защите глаз и кожи лица от излучений в ультрафиолетовой и инфракрасных областях спектра дуги при сварке на токах 20-1000А. Они изготавливаются 12 классов. Класс светофильтра выбирается в зависимости от силы сварочного тока. Для защиты светофильтра от брызг снаружи дополнительно вставляют прозрачное стекло, которое меняется по мере загрязнения и забрызгивания. Вес щитка не должен превышать 0,48 кг. Для провода тока от источника питания к электородержателю применяют сварочные провода. Электродержатели присоединяются к гибкому изолированному кабелю. Длина кабеля обычна равна 2-3м. Одежда сварщика выполнена из плотной трудно загорающейся ткани. При работе пользуется брезентовыми рукавицами. Подходящий сварочный аппарат для бака для воды подходит KEMPPI Master MLS 2500  Основу работы составляет наличие двух панелей управления – MEL и MEX. Данные модели подходят для различных электродов, независимо от их типа. 40%-й показатель рабочего цикла позволяет работать с достаточными мощностями, а средние размеры и низкий уровень потребления электроэнергии делают этот агрегат одним из наиболее оптимальных как для быта, так и для небольшого производства. Панель MEL позволяет переключаться между режимами MMA и TIG, а также задействовать функцию HotStart и управление давлением дуги с применением простой индикации, которая предоставит вам необходимую информацию, касающуюся сварочного процесса. Встроено дистанционное управление. Панель MEX более функциональна и имеет больший набор свойств. Среди них стоит назвать регулировку электронного переключателя электрода, задействование строжки угольной дугой и использование прерывистого типа сварки. 5. Выбор методов контроля при изготовлении сварной конструкции Контроль качества сварных швов и соединений производиться с целью выявления наружных внутренних и сквозных дефектов. Контроль качества сварных соединений и конструкций складывается из методов контроля, предупреждающих образование дефектов и методов контроля, выявляющих сами дефекты. К методам контроля, предупреждающим образование дефектов, относятся контроль основного и присадочного металла, контроль подготовки деталей под сварку, а также применяемого оборудования и квалификации сварщиков. Внешним осмотром проверяют заготовку под сварку (наличие закатов, вмятин, ржавчины), правильность сборки, правильное расположение прихваток, разделку под сварку, величина притупления. Внешним осмотром готового сварного изделия можно выявить наружные дефекты -- не провары, наплывы, прожоги, не заварные кратеры, подрезы, наружные трещины, поверхностные поры, смещение свариваемых элементов. При внешнем осмотре для выявления дефектов швы замеряют различными измерительными инструментами и шаблонами. Контроль сварных швов на непроницаемость выполняют после внешнего осмотра сварных швов, и производится керосином, аммиаком, пневматическим и гидравлическими испытаниями, вакуумированием и газоэлектрическими течеискателями. Одним из распространенных методов контроля качества сварных конструкций является -- рентгеновский и гамма излучение. Просвечивание сварных швов рентгеновским и гамма -- излучением позволяет обнаружить внутренние дефекты в сварных швах - трещины, не провары, поры и шлаковые включения. Для данной конструкции применяется внешний осмотр. Еще для емкости можно применить Гидравлический метод. 6. Определение расхода сварочного материала Количество металла необходимое для образование сварного шва - определяется длинной шва и площадью поперечного сечения наплавленного металла. Определение расхода сварочного материала: 1. Определение площади поперечного сечения стыкового шва. S - Толщина металла. С -- зазор. I - ширина шва. G - высота шва Fсt=S*c+0.75*i*g Fct=4*1+0.75*4*2=38мм Fct=38мм=0.38см 2. Определение площади поверхности углового шва. K - катет шва -- 4мм g - усиление шва=2мм Fшв=k2/2+1.06*k*g Fшв=4*2/2+1.06*4*2=0.16см 3. Определение обьема наплавленного металла. Vн=Vу+Vc Vн=(Fy*Iy) Iy- длина углового шва=2688мм Ic- длина стыкого шва=900мм Vн=772мм 4. Определение массы наплавленного металла. J - плотность металла. СТ20=j=7.85г/см=8см Мн=j+Vн=8*772=6176гр 5. Определяем расход электрода. Мэв=Мн+Кэ, Кэ - коэффициент, учитывающий потерю электрода 1.4-1.6 Мэв=6176*1.6=9882гр. 6.1 Расчет норм времени на сварочные операции Номинированное времени на сварку и резку дает возможность правильно организовать оплату труда рабочих и планировать производство. Норма времени на сварку и резку Т слагается из пяти элементов: 1. Подготовительного времени tn выделяется на получение рабочим инструктивного задания по ознакомлению с условиями выполнения сварки и резки, на подготовку и наладку оборудования, приспособлений. 2. Основного времени tч или машинного времени представляет горение дуги или пламени при сварке. 3. Вспомогательного времени tв включает время на замену электродов, очистку кромок и швов, их осмотр, клеймение швов, переход на другое место сварки. 4. Дополнительного времени tд дает на обслуживание рабочего места, на отдых и естественные необходимости. 5. Заключительного времени tз расходуется на сдачу работы. Т=tп+tч+tв+tд+tз Тшт=to/Кух to=Мн/dн*Jcв. dн(УОНИ13/45=10ч/Ач) To=6176/10*180=3.43(ч) Куч=0.25-0.40 -- он учитывается от типа производства и организации труда. Тшт=3.43/0.25=13.7(ч) 6.2 Научная организация труда и техника безопасности при изготовлении изделия К сварочным работам допускаются лица не моложе 18 лет после сдачи техминимума по правилам техники безопасности. Организация каждого рабочего места должна обеспечивать безопасное выполнение робот. Сварочные работы должны производиться в электросварочных цехах или на специально оборудованных площадках. Сварочный пост находящийся как в помещении, так и на открытом воздухе, должен быть огражден щитами либо ширмами для защиты окружающих от вредного действия электрической дуги. При сварке изделий массой более 20 кг., должны быть установлены подъемно-транспортные механизмы. В электросварочном цехе должен быть предусмотрен проход, обеспечивающий удобство и безопасность производства сварочных работ и передвижения. При всех условиях ширина прохода должна быть не менее 1 метра. Сварочный цех должен иметь отопление, и температура в помещение должна быть не ниже +16°С. В сварочном цехе должна быть вентиляционная система. В сварочном цехе должна быть система общего или комбинированного освещения. Сварочные работы должны выполняться в специальной одежде и обуви, в рукавицах, берете. Для защиты глаз и лица применяются щитки или маски, газорезчики и вспомогательные рабочие - очками. Корпус маски должен быть изготовлен из несгораемого материала, а прорезь для глаз защищена светофильтром (стеклом) различной плотности. Корпус трансформатора, рабочий стол, и все металлические нетоковедущие части устройства, должны быть заземлены. Провода и кабели сварочного аппарата должны быть хорошо заизолированы и защищены от механических повреждений и высокой температуры. Рукоятка электродержателя должна быть из ток непроводящего и огнестойкого материала. Исправлять электрическую цепь может только электрик и при выключенном рубильнике. После окончания работы или при временной отлучке с рабочего места сварщик обязан отключить оборудование от сети. Сварщикам категорически запрещается исправлять силовые электрические цепи. При поражении электрическим током необходимо выключить ток первичной цепи освободить от его воздействия пострадавшего, обеспечить к нему доступ свежего воздуха, вызвать врача, а при необходимости до прихода врача сделать искусственное дыхание. Пожарная безопасность Причинами пожара при сварочных работах могут быть искры или капли расплавленного металла и шлака, неосторожное обращение с пламенем горелки при наличии горючих материалов в близи рабочего места сварщика. Опасность пожара особенно следует учитывать на строительно-монтажных площадках и при ремонтных работах в не приспособленных для сварки помещениях. Вредной является сварка резервуаров, где скапливается много пыли и вредных газов. Лучше всего подавать вентиляционный воздух непосредственно в зону сварщика. 6.3 Газовая сварка-пайка чугуна Пайка - Главная трудность при пайке чугуна - присутствие в его структуре графита, затрудняющего смачивание поверхности главного металла расплавленным припоем. Для удаления графита обычно применяют пескоструйную обработку с последующим выжиганием графита окислительным пламенем газовой горелки или удаление его электрохимической обработкой в соляной ванне при 450 ...510 °С. При низкотемпературной пайке чугуна оловянно - свинцовыми или другими легкоплавкими припоями паяемые поверхности можно подготовить путем их обработки флюсами ПВ209 или ПВ284Х при 600 ... 700 °С или электрохимическим методом в соляной ванне, а потом обезжирить бензином, ацетоном или раствором щелочи. Пайку нужно производить паяльником или газовой горелкой с применением флюсов на основе хлористого цинка. Наиболее просто пайку чугуна осуществляют при использовании флюсов на основе хлористого цинка с добавками хлористых солей меди и олова. Для облегчения пайки легкоплавкими припоями применяют гальваническое лужение или контактное омеднение в растворе медного купороса. Сварка - Газовая сварка является удобным и гибким методом ремонта чугунных изделий, особенно при небольшом объёме наплавки. Сварка ведётся ацетиленокислородными горелками, размер которых принимается на один номер ниже, чем для сварки стали той же толщины. Пламя регулируется на некоторый избыток ацетилена для уменьшения обезуглероживания ванны. Присадочным материалом служат литые чугунные прутки с повышенным содержанием кремния (3--3,5%). Перед сваркой изделие подогревается до температуры 300--400°; при небольших размерах изделий подогрев часто осуществляется самой сварочной горелкой. По окончании сварки изделию дают замедленное охлаждение, для чего засыпают его сухим песком, закрывают асбестовыми листами, помещают в специальные камеры с тепловой изоляцией и т. п. Особенно удобно охлаждение изделия вместе с печью, в которой производился, подогрев его перед сваркой. Удобство и простота процесса газовой сварки чугуна и высокие результаты, получаемые при этом методе (наплавленный металл при нём обычно имеет структуру серого чугуна, хорошо поддаётся механической обработке, и в нём отсутствуют твёрдые переходные зоны), ведёт к тому, что газовая сварка чугуна имеет широкое производственное применение, особенно при ремонте чугунных изделий небольших размеров. Чугун достаточно хорошо поддаётся твёрдой пайке медными припоями посредством ацетилена-кислородной сварочной горелки. В качестве припоя для чугуна может быть использована стандартная латунь с содержанием меди 57--62%, остальное -- цинк и примеси. Процесс пайки выполняется следующим образом. Разделываются и подготовляются кромки для возможности прогрева всей толщины металла. Кромки обрабатываются пламенем горелки с избытком кислорода для выжигания графита на поверхности кромок, для улучшения смачивания чугуна припоем и сцепления между ними. Разогретые кромки посыпаются жжёной бурой, затем производится облуживание кромок медным припоем. Участок кромки разогревается горелкой до красного каления (700--800°), в пламя горелки вводится конец присадочного прутка, и капли расплавленного припоя растираются тонким слоем по разогретой поверхности кромки концом того же прутка. По окончании облуживания кромок заполняют разделку шва медным припоем. Процесс занимает среднее положение между сваркой и пайкой. Отсутствие плавления основного металла -- чугуна -- заставляет признать этот процесс пайкой, с другой стороны, припоем заполняется вся разделка шва значительного объёма, как это делается при сварке, вместо обычного тонкого слоя припоя, вводимого между кромками, при нормальном процессе пайки. К преимуществам способа относится отсутствие расплавления основного металла, что позволяет сохранить достаточно высокими его качества. Медный припой прочнее чугуна и отличается высокой пластичностью, при испытаниях разрушается чугун у границы соединения, но не припой. К недостаткам способа относятся довольно высокая стоимость медного припоя, некоторая кропотливость работы и пониженная производительность, резкое различие припоя и основного металла по цвету, коэффициенту теплового расширения и другим физическим свойствам, возможность коррозии в активных средах вследствие образования гальванической пары между припоем и основным металлом. Заключение В процессе выполнения курсового проекта была спроектирована технология разработки сборки-сварки бака для воды. Для изготовления бака был подобран материал стали Ст3кп. Далее, изучив конструкцию изделия, был выбран способ сварки. Были рассчитаны режимы сварки и разработан технологический процесс изготовления изделия. По режимам сварки подобрано сварочное оборудование и рассмотрены его основные характеристики. Были рассмотрены основные дефекты, возможные при изготовлении данного изделия. Для оценки качества сварного соединения был рассмотрен способ контроля сварных швов и выбрано оборудование для контроля. В курсовом проекте рассмотрены вопросы техники безопасности, производственной санитарии и экологии, свойственных данному способу сварки. Список литература

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||