Файл: Эксплуатационные повреждения и технология ремонта гребных винтов судов проекта Сормовский 488.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 291

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Типовые технологические процессы ремонта гребных винтов

Дефектация гребных винтов.Перед дефектацией поверхности лопастей винтов должны быть очищены от грязи, краски, нефтяных пятен и пр. На ступице винта со стороны нагнетательной поверхности наносят маркировку порядковых номеров лопастей или восстанавливают имеющуюся маркировку зачисткой или обновлением клейм.

На сборочно-дефектовочном столе винт закрепляют для обмера нагнетательных поверхностей лопастей с помощью зажимной колонки (Рисунок 4.4, а), имеющей нижний и верхний конусы с гнездом для установки шагомера или комплекс-шаблона.

Рассмотрим подробно процесс обмера геометрии винта с помощью шагомеров с самописцем. Установив шагомер типа СПК-2У в гнездо верхнего конуса, проверяют легкость вращения прибора, натяжение троса передачи движения щупа, наличие карандаша в самописце и т.д.

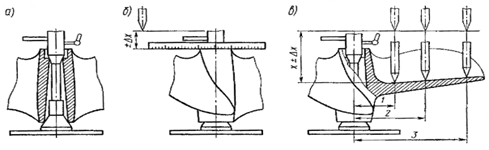

Рисунок 2.4 - Определение положения медианы на лопасти винта: а - крепление винта; б - определение возвышения ступицы; в-отыскание медианы

Заправляют регистрирующий барабан бумажной лентой чертежа-шаблона. Установив ленту с чертежами-шаблонами на барабане, вставляют прямую ножку щупа в шагомер и отыскивают положение нескольких точек медианы на поверхности лопасти. Для этого вначале определяют возвышение конца иглы над ступицей ±?х (Рисунок 4.4, б), затем прибавляют его к значению, указанному на чертеже-шаблоне под надписью «наклон», и опускают иглу вниз на величину суммарного возвышения, пользуясь шкалой на штоке щупа. После опускания щупа поворотом каретки доводят конец иглы до соприкосновения с поверхностью лопасти и отмечают точку на 1, 2, и 3-м сечениях лопасти (Рисунок 4.4, в). В этих сечениях по линии медианы деформаций лопасти, как правило, не наблюдается.

Полученные точки на поверхности лопасти соединяют линией, продолжая ее на все сечение лопасти. Линию медианы наносят чертилкой или карандашом с помощью металлической гибкой линейки.

После отыскания медианы прямую ножку щупа снимают и заменяют ее угловой. Щуп с угловой ножкой выдвигают на радиус 1-го сечения, пользуясь при этом переводной шкалой. Иглу угловой ножки опускают на точку медианы в 1-м сечении. Удерживая иглу в данной точке, поворачивают барабан совместно с осью шагомера до совмещения острия карандаша с осевой линией чертежа-шаблона; закрепляют ось шагомера зажимом и при выключенном фрикционе барабана тросиковой передачи самописца подводят карандаш к точке пересечения медианы с винтовой линией 1-го сечения, лопасти на чертеже-шаблоне; включают фрикцион. По окончании этой операции кольцо лимба устанавливают на начальное деление и стопорят его винтом.

Фактическую винтовую линию нагнетательной поверхности лопасти на чертеже-шаблоне вычерчивают следующим образом:

- поднимают шток щупа до отказа вверх;

- подводят иглу щупа на выходящую кромку лопасти;

- включают карандаш самописца;

- описывают винтовую линию 1-го сечения лопасти, перемещая иглу щупа по поверхности лопасти;

- отключают карандаш самописца и поднимают шток щупа до отказа вверх;

- выдвинув каретку прибора на 2-е сечение, подводят иглу щупа на выходящую кромку;

- включают карандаш самописца и описывают винтовую линию 2-го сечения и т.д. по всем пяти сечениям.

После обмера первой лопасти шагомер настраивают по лимбу на вторую лопасть, перематывают ленту регистрирующего барабана на последующий чертеж-шаблон и записывают винтовые линии второй лопасти, соблюдая описанную выше последовательность операций.

Если нужно получить запись винтовых линий, образующих профиль сечения, не только по нагнетательной, но и по всасывающей поверхности, винт в зажимной колонке переворачивают на 180° и устанавливают его всасывающей поверхностью вверх, шагомер закрепляют в гнезде большого конуса и производят запись, как было показано выше.

На чертежах-шаблонах нанесены теоретические линии только нагнетательной поверхности.

При отсутствии чертежа гребного винта шагомером можно определить геометрические элементы его, записав фактические винтовые линии лопастей по стандартным сечениям и подсчитав затем основные характеристики с учетом масштаба прибора. В этом случае вместо ленты с чертежами-шаблонами на барабан самописца закладывают обычную миллиметровую бумагу.

При контроле оснастки (шаговых угольников, моделей матриц и пуансонов и др.) вместо иглы щупа лучше использовать ролик. Геометрические параметры оснастки обмеряют так же, как и при контроле гребных винтов по чертежам-шаблонам.

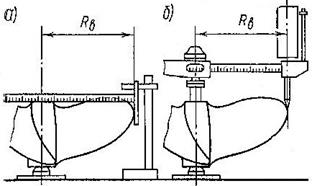

Радиус гребного винта определяют чаще всего обычным мерительным инструментом (Рисунок 4.5, а) на плите обмерочно-дефектовочного стола; для этого также применяют шагомер (Рисунок 4.5, б).

Рисунок 2.5 - Замер радиуса винта: а - линейкой; б - шагомером СПК-3

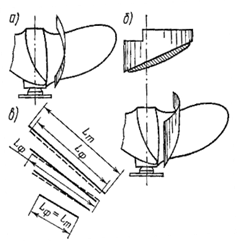

Длину сечений можно замерить, как доказано на рисунке 4.6, тремя способами. Первый и второй из них наиболее точные, однако при замерах этими способами необходимо предварительно выполнить трудоемкую работу по разметке линий сечений лопасти.

Рисунок 2.6 - Замер длины сечений: а - линейкой; б - шаговым угольником; в - по записям на чертеже шаблоне (Lф - фактическая; Lт - теоретическая)

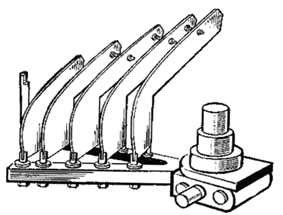

Если все фактические винтовые линии записаны на чертеже-шаблоне шагомера, то последующим анализом геометрии винта можно значительно точнее установить истинную величину шага. Однако запись шагомером целесообразно проводить при первоначальной дефектации винта и заключительной операции после ремонта его, все промежуточные замеры могут быть выполнены контролем геометрии лопасти одновременно на всех сечениях с помощью комплекс-шаблона (Рисунок 4.7). Для этого в резьбовое отверстие ступицы ввертывают специальное гнездо и вставляют центрирующий палец комплекс-шаблона, который шаговыми угольниками накладывают на поверхность лопасти. Об отклонении в шаге сечений судят по прилеганию кромок угольников к поверхности лопасти. Величину зазора определяют с помощью щупа. Производить замеры геометрических параметров при дефектации гребных винтов очень трудно из-за местных деформаций на кромках винтов.

Очень часто на судах имеется лишь набор шаговых угольников, не собранных в комплекс-шаблон. Тогда дефектацию винтов с их помощью выполняют на плите. Шаговые угольники закрепляют в специальных стойках, добиваясь при этом строгой горизонтальности контрольной кромки шагового угольника.

Рисунок 2.7 - Комплекс-шаблон

Погрешность в шаге сечения определяют по специальным таблицам в зависимости от зазора, замеренного щупом по концам шагового угольника. Метод определения погрешностей с помощью шаговых угольников применяют и при изготовлении винтов. К недостаткам его в условиях ремонта следует отнести те же трудности, которые возникают при обмерах комплекс-шаблонами и координатными шагомерами деформированных лопастей.

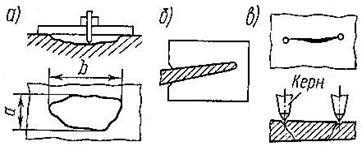

Кроме погрешностей в геометрии винтов, при их дефектации глубиномером и линейкой замеряют размеры кавитационных раковин (Рисунок 4.8, а); кромочным шаблоном проверяют состояние и профиль кромок (Рисунок 4.8, б); выявляют трещины и устанавливают их протяженность кернением (Рисунок 4.8, в).

Рисунок 2.8 - Замеры дефектов винта

Данные обмера гребного винта и дефектации записывают в ремонтную маршрутно-технологическую карту, пользуясь условными обозначениями (Рисунок 4.2).

Заплавка раковин и трещин. Узкие и вытянутые раковины и трещины раскрывают и зачищают до здорового металла пневмозубилом, небольшие круглые раковины - зенкером, значительные по площади раковины - фрезами различного профиля.

Поверхность раковин после обработки должна быть чистой, иметь плавные закругления, без острых кромок и переходов. Перед разделкой трещин концы их засверливают сверлом диаметром 6 - 8 мм. Кромки трещин разделывают по всей длине с закруглением вершин по радиусу не менее 4 - 5 мм. Угол скоса несквозных трещин 55 - 60°, сквозных не менее 90°. Основание сквозной трещины разделывают с зазором 2 - 3 мм и притуплением кромок до 2 мм. Прилегающие к месту наплавки и сварки поверхности лопасти на ширине 10 - 15 мм тщательно очищают наждачным кругом.

На время сварки при сквозных трещинах и раковинах с обратной стороны лопасти устанавливают медные и графитовые подкладки или подформовывают песком, смоченным в жидком стекле; заплавку ведут в несколько слоев.

При отломах кромки оставшуюся часть лопасти обрабатывают фрезой или пневмозубилом, добиваясь угла разделки 35-45°. Затем по месту изготовляют шаблон недостающей части и по нему вырезают и обрабатывают новую наделку лопасти из того же материала, что и винт. В целях повышения долговечности винта наделки иногда изготовляют из другого материала. Так, например, на винтах из стали 25 изношенную входящую кромку, и часть лопасти выполняют из стали 25X14Г8Т. Эти наделки изготовляют способом свободной ковки из литых заготовок. Аналогично ремонтируют лопасти ротора водомета теплохода «Зарница».

Стальные винты скоростных судов выполнены из материалов, относящихся к категории ограниченно или трудносвариваемых. Ручную дуговую сварку таких материалов ведут электродами с фтористокальциевыми покрытиями типа ЭА-1Г6, ЭА-1М2 и другими на постоянном токе обратной полярности. Сварку производят короткой дугой с минимальным проплавлением основного металла. Силу тока принимают на 10 - 20% ниже, чем при сварке обычных сталей. Применяют также полуавтоматическую сварку в среде СО2 проволокой СВ-08ГС или СВ-08Г2С диаметром 1,2 мм. Лучше сварку вести с подогревом до 200 - 300 °С и последующей термической обработкой для снятия сварочных напряжений. Однако при использовании аустенитных электродов и применении специальных способов сварки (наложение «отжигающих» валиков, «ниточных» слоев и т.д.) термообработка не обязательна. При постановке стальных наделок на латунные винты (роторы) соединения выполняют методом пайки твердыми припоями (латунью).

Наплавку и сварку латунных винтов можно выполнять угольным электродом, аргонодуговой сваркой, металлическим электродом с качественным покрытием и газовой сваркой. Обязателен предварительный подогрев лопастей до 200 - 300 °С. Из перечисленных методов наиболее прогрессивным является аргонодуговая сварка. Ее выполняют сварочными установками УДГ-301, УДГ-501, ИПК-350-4, УАС-1 (УЭЗ ГИИВТ) и др.

Режим аргонодуговой сварки латуни в зависимости от толщины свариваемого металла выбирают по данным таблицы 4.2. Если сварку производят на постоянном токе, то применяют прямую полярность (плюс на изделии). Сварку выполняют в нижнем положении (при сварке металлическими электродами с покрытием) или погруженной дугой (при сварке способом Бенардоса). Газокислородное пламя должно быть науглероживающим, т.е. с избытком ацетилена в горючей смеси.

При многослойной наплавке валики накладывают вразброс, симметрично относительно середины площади раковины. Поверхность каждого предыдущего валика должна быть зачищена от шлака и окислов до металлического блеска. Для улучшения структуры наплавленного металла производят послойную проковку валиков вручную или пневмозубилом, заточенным по радиусу 5 - 8 мм.

Таблица 2.2

| | | | | | |

| Толщина металла, мм | Сила сварочного тока, А | Расход аргона, л/мин | Число проходов | Диаметр присадочного прутка, мм | Диаметр электрода, мм |

| 4 - 5 | 180 - 320 | 4 - 5 | 2 | 3 - 4 | 3 |

| 6 - 8 | 200 - 350 | 6 - 7 | 3 - 4 | 3 - 5 | 3 |

| 10 - 12 | 230 - 400 | 7 - 8 | 4 - 5 | 3 - 6 | 4 |

| 14 - 16 | 250 - 450 | 9 - 10 | 6 - 7 | 3 - 6 | 5 |

| 18 - 20 | 250 - 500 | 10 - 12 | 7 - 8 | 3 - 6 | 6 |