ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 74

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

М

инистерство науки и высшего образования РФ

инистерство науки и высшего образования РФФГБОУ ВО

Уральский государственный горный университет

Факультет горно-механический

Кафедра электрификации горных предприятий

Дисциплина «АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСИХ ПРОЦЕССОВ И ПРОИЗВОДСТВ»

Практическая работа

Тема: «Автоматизация технологического процесса»

Вариант №5

| Группа: | ЭЭТ-19-1 |

| Студенты: | Прокопьев Е. А. |

| Руководитель: | Юнусов Х.Б. |

г. Екатеринбург

2023 г.

Содержание

Практическая работа 2

Задание 2

Исходные данные 3

1.Характеристика технологического комплекса как управляемого объекта 4

Функциональная схема автоматизации 10

Программируемый контроллер ОВЕН ПЛК150. Предназначен для обработки и обмена информацией, логического уравнения, ПИД-регулирования. Встроенные интерфейсы: Ethernet, RS-232/485, USB. 6(4) дискретных и 4(2) аналоговых входов (выходов). Температура от 10 до 70 °С, влажность до 85 % 10

Sinamics G120 Частотный преобразователь Сименс 10

Структурная схема САР 11

Имитационное моделирование 13

Практическая работа

А

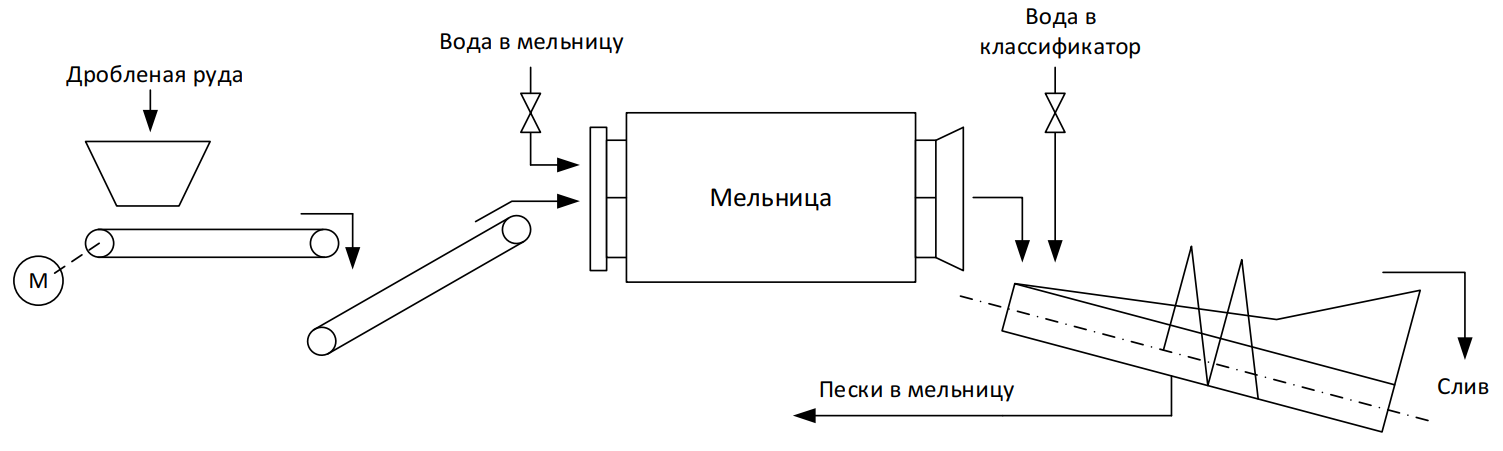

втоматизировать технологический процесс измельчения в замкнутом цикле, состоящем из мельницы и спирального классификатора (рис. 1).

Рисунок 1 – схема цепи аппаратов технологического комплекса

измельчения со спиральным классификатором

Задание

Дать характеристику технологическому комплексу как управляемому объекту – входные, выходные параметры; управляющие, возмущающие воздействия, управляемые параметры. Разработать функциональную схему автоматизации с учетом контроля, регистрации и сигнализации параметров на ЭВМ оператора. Выбрать технические средства с их описанием. Составить структурную схему САР для стабилизации управляемого параметра (в соответствии с вариантом, табл.1). Составить передаточные функции всех элементов САР и определить параметры передаточных функций по техническим характеристикам. Провести имитационное моделирование, чтобы определить параметры регулятора. Получить оптимальный переходный процесс и привести его показатели качества.

Графическая часть – функциональная схема автоматизации комплекса, функциональная схема САР (блок-схема), структурная схема (схема матмодели) и полученный переходный процесс.

Литература: Прокофьев Е. В. Автоматизация технологических процессов и производств: учебное пособие / Е. В. Прокофьев; Урал. гос. горный ун-т. Екатеринбург: Изд-во УГГУ, 2013. 356 с.

Исходные данные

Таблица 1 – Вариант задания

| Вариант | Канал управления | Схема | Мельница | Классификатор | ||||

| 5 |  |  | Рис. 1 | МШЦ-3200×4500 | 2КСН-30×125 | |||

Таблица 2 – Технические данные технологического комплекса измельчения

| Параметр | Величина параметра |

| Мельницы | |

| Расход руды в мельницу,  , т/ч , т/ч | 40 (МШЦ-3200×4500) |

| Плотность руды, т/м3 | 2 |

| Расход воды в мельницу,  , м3/ч , м3/ч | 50 (МШЦ-3200×4500) |

| Спиральный классификатор 2КСН-30x125 | |

| Высота передней стенки классификатора, А, м | 1,2 |

| Ширина классификатора, В, м | 6,3 |

| Угол наклона, β, град | 18 |

| Величина базы, b, м | 1,5 |

| Величина гидравлического напора, h, м | 0,08 |

| Объёмный расход топлива,  , м3/ч , м3/ч | 75 |

| Плотность пульпы в классификаторе,  , г/л , г/л | 1,2 |

| Длина классификатора, м | 12,5 |

| Насос ПБ 63/22,5 | |

| Номинальная подача,  , м3/ч , м3/ч | 63 |

| Номинальный напор, H, м | 22,5 |

| Рабочая зона: подача, м3/ч напор, м | 34…70 20…28 |

| Кавитационный запас, Δh, м | 4 |

| Электродвигатель: марка мощность, P, кВт частота вращения, n0, об/мин | АИР 160S4 15 1500 |

Таблица 3 – Техническая характеристика шаровых мельниц с центральной

разгрузкой (МШЦ) для мокрого измельчения

| Параметры | МШЦ-3200×4500 |

| Внутренний диаметр барабана (без футеровки), D, мм | 3200 |

| Рабочий диаметр барабана (в свету), Dр, мм | 2900 |

| Длина барабана, L, мм | 4500 |

| Рабочий объем барабана, V, м3 | 32 |

| Частота вращения барабана: n, мин-1 % от крит. | 19,8 81,0 |

| Масса, т: Шаровой загрузки (max) Gш Мельницы (без двигателя и шаров) | 61 140 |

| Мощность электродвигателя (не более), Р, квт | 800 |

| Тип руды | Все типы |

| Стадия измельчения | Одностадиальное, 2 и 3 |

-

Характеристика технологического комплекса как управляемого объекта

Рассмотрим элементы технологического комплекса в отдельности, а также комплекс измельчения в целом как управляемые объекты.

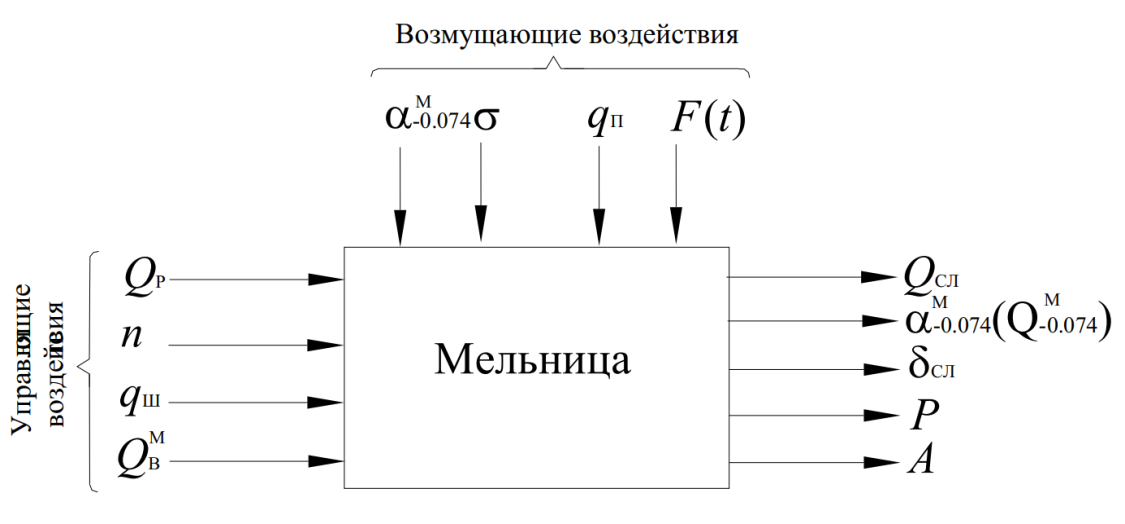

Мельница предназначена для уменьшения крупности поступающей руды. Входными управляющими воздействиями в общем случае принято считать:

- количество руды, подаваемой в мельницу

;

;- количество воды, подаваемой в мельницу

;

;- частоту вращения барабана мельницы n, об/мин;

- шаровую (стержневую) нагрузку qш.

Структурная схема мельницы как управляемого объекта приведена на рис. 2.

Рис. 2. Структура мельницы как управляемого объекта

К входным возмущающим воздействиям относят:

- содержание контрольного класса крупности в исходной руде

, %;

, %;- колебание физико-механических свойств руды

, поступающей на измельчение, σ;

- количество песков

(если мельница работает в замкнутом цикле с классификатором).

(если мельница работает в замкнутом цикле с классификатором).К помехам относят: износ измельчающей среды, износ футеровки мельниц, старение оборудования в целом F(t).

Выходными показателями, характеризующими работу мельницы, являются:

- объемный расход пульпы на сливе мельницы Qсл, м3/час;

- плотность слива мельницы сл, кг/л;

- количество готового класса крупности в сливе мельницы

, либо содержание контрольного класса крупности

, либо содержание контрольного класса крупности  в продукте измельчения;

в продукте измельчения;- мощность, потребляемая двигателем привода мельницыР, кВт;

- акустический сигнал, издаваемый работающей мельницей А (как правило, частота в Гц или амплитуда в Дб).

Частоту вращения барабана мельницы, как правило, не изменяют в процессе работы. Ее определяют при наладке технологического комплекса на оптимальном уровне для конкретного типа руды и в дальнейшем не изменяют.

Основными управляющими воздействиями считают количество руды и воды, подаваемые в мельницу. В мельнице шары или стержни меняют по мере износа через определенный интервал времени, поэтому отнести этот фактор к оперативному управляющему воздействию также невозможно.

В качестве управляемых выходных показателей может быть принят любой из вышеприведенных, в зависимости от наличия средств автоматического контроля указанных параметров.

Чаще всего в качестве основных каналов управления мельницей рассматривают каналы:

- «расход руды в мельницу – плотность слива мельницы»;

- «расход руды в мельницу – акустический сигнал, издаваемый мельницей»;

- «расход руды в мельницу – количество готового класса в сливе мельницы».

Вода в мельницу подается в зависимости от того, сколько руды поступает в нее. Расход воды – это так называемый ведомый параметр, ведущий – расход руды в мельницу.

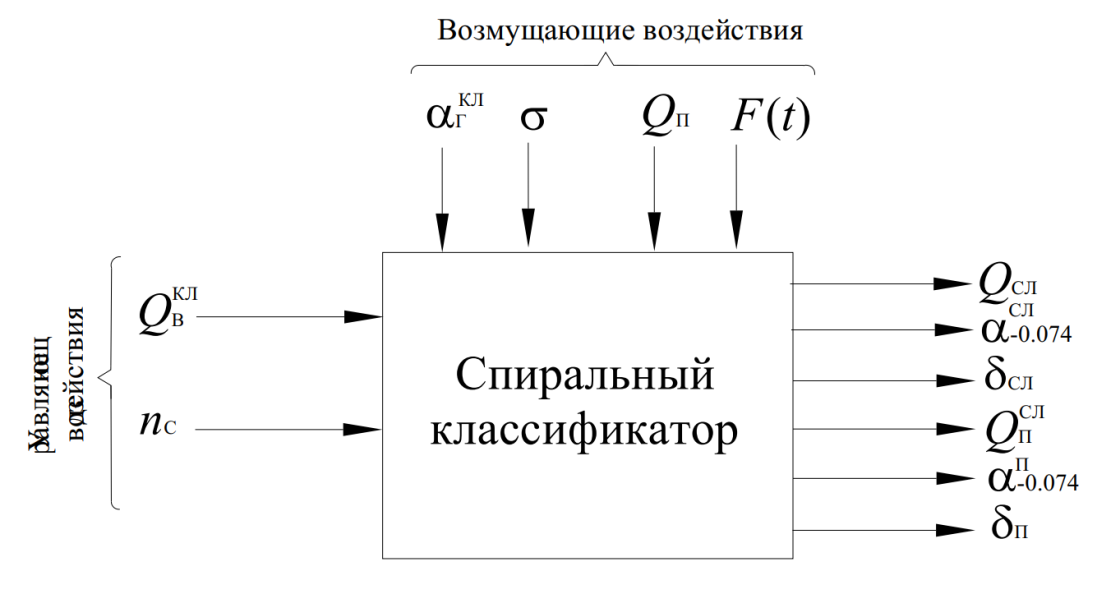

Спиральный классификатор предназначен для разделения измельченного продукта по классам крупности. Слив мельницы (обычно, первой стадии измельчения) поступает в корыто классификатора. В классификатор подается также вода (точка подачи воды определяется на практике и располагается ближе к сливному порогу классификатора).

К входным управляющим воздействиям классификатора (рис. 3) относят:

- расход воды в классификатор

;

;- частота вращения спиралей классификатора n, об/мин.

К входным возмущающим воздействиям относят:

- объемный расход пульпы, поступающей в классификатор Qп, м 3/час;

- физико-механические свойства твердого продукта в пульпе (крупность зерен, форма частиц, твердость и т. д.) σ;

- содержание готового класса крупности в питании классификатора

; , %.

; , %.К помехам относят: зарастание днища классификатора, износ спиралей и другие F(t).

К выходным показателям, характеризующим работу спиралей классификатора, относят:

- плотность слива и песков классификатора δсл, δп, кг/л;

- объемный расход слива Qсл, м3/час;

- количество песков Qп, т/ч;

-

содержание готового класса в сливе

, и песках

, и песках  .

.Рис. 3. Структура спирального классификатора как управляемого объекта

Учитывая, что частоту вращения спиралей классификатора, как правило, не изменяют в процессе работы, то остается одно управляющее воздействие – расход воды в классификатор.

В связи с этим, основным каналом управления в спиральном классификаторе является канал «расход воды в классификатор – плотность (гранулометрический состав) слива классификатора».

В качестве выходного показателя можно использовать либо плотность, либо гранулометрический состав слива классификатора, в зависимости от того что удобнее измерять в реальных условиях фабрики.

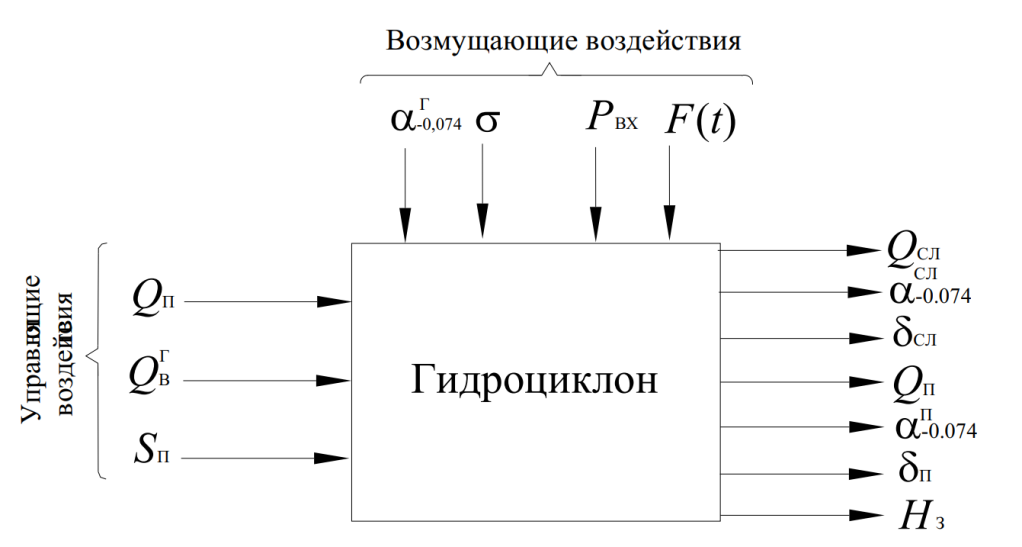

Г

идроциклон (рис. 4) предназначен для классификации (разделения) материала по крупности.

Рис. 4. Структура гидроциклона как управляемого объекта

К входным управляющим воздействиям относят:

- объемный расход пульпы, подаваемой в гидроциклон Qп,

/δр

/δр  , м3/ч (Qп – изменяют путем изменения частоты вращения вала насоса, подающего пульпу в гидроциклон);

, м3/ч (Qп – изменяют путем изменения частоты вращения вала насоса, подающего пульпу в гидроциклон);