Добавлен: 24.11.2023

Просмотров: 136

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

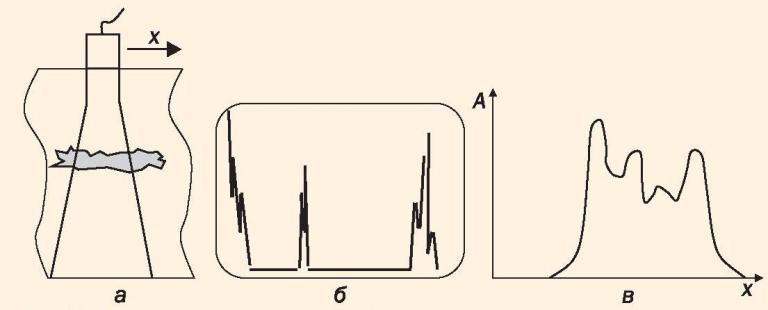

Рис. 5. Протяженная несплошность (условная протяженность больше ширины ультразвукового пучка на глубине залегания несплошности): а - положение протяженной несплошности в изделии; б - А-развертка при выявлении несплошности; в - динамика изменения амплитуды эхо-сигнала (А) при перемещении преобразователя в направлении х

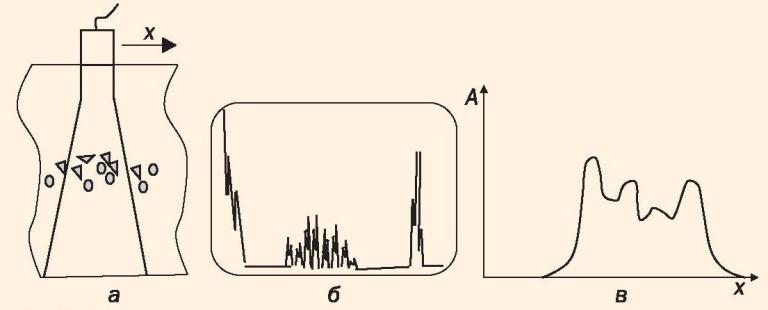

Рис. 6. Протяженное скопление отдельных непротяженных несплошностей: а - положение скопления в изделии; б - А -развертка при выявлении скопления; в - динамика изменения амплитуды эхо-сигнала (А) при перемещении преобразователя в направлениих

Европейский стандарт EN 12680-1:2003 [4] рекомендует в этом случае определять условную высоту относительным способом по уровню 20 дБ от максимума сигнала от несплошности. Такому исследованию должны подвергаться все индикации, которые характеризуются неустойчивой динамикой (изменение амплитуды отраженного сигнала при перемещении преобразователя) или наличием явной протяженности в направлении толщины стенки, независимо от амплитуды эхо-сигнала. Этот же стандарт дает рекомендации по определению типов несплошностей на основе анализа изменения амплитуды сигнала при перемещении преобразователя (рис. 4 - 8).

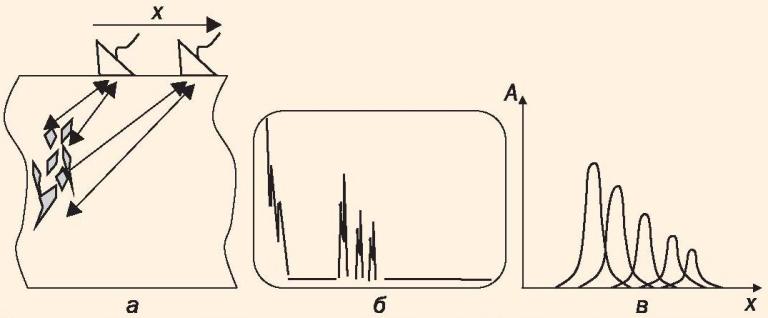

Рис. 7. Скопление непротяженных несплошностей, развитое в направлении толщины стенки: а - положение скопления в изделии; б - А-развертка при выявлении скопления; в - динамика изменения амплитуды эхо-сигнала (А) при перемещении преобразователя в направлении х

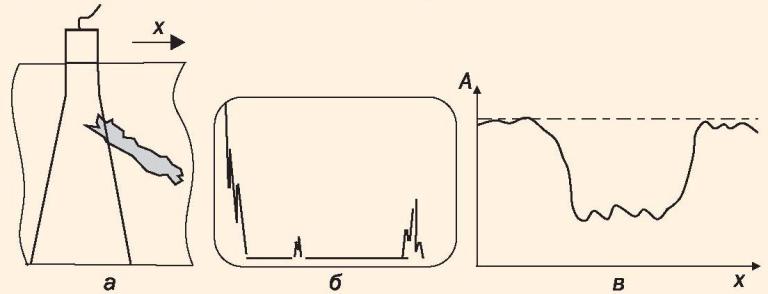

Рис. 8. Выявление дефекта в отливке при контроле ЗТМ: а - положение дефекта в изделии; б - А-развертка при расположении преобразователя над дефектом; в - динамика изменения амплитуды донного сигнала (А) при перемещении преобразователя над дефектом в направлении х

ЗТМ оказывается очень эффективным для выявления дефектов на тех участках отливки, где наружная и донная поверхности эквидистантны. При контроле этим методом будут выявляться несплошности площадью равной или более половины площади сечения пучка ультразвуковых колебаний на глубине залегания несплошности, то есть такие, при которых донный сигнал ослабевает на 6 дБ или более. Динамика изменения донного сигнала на А-развертке при наличии дефекта представлена на рис. 8. Здесь предполагается, что

длина дефекта больше ширины пучка, а ширина - меньше ширины пучка, вследствие чего донный сигнал ослабляется, но не пропадает.

Для более точной классификации несплошностей, обнаруженных при УЗК отливки, при технической возможности иногда применяют радиографический контроль.

3)Особенности калибровки и поверки средств измерения ультразвукового контроля

Поверка приборов неразрушающего контроля — это совокупность операций, которые выполняются для подтверждения того, что средства измерения соответствуют техническим требованиям, изложенным в ГОСТ P 56510-2015. Поскольку лишь этот факт может гарантировать достоверность результатов НК.

Процедура обязательна для следующих устройств:

-

магнитопорошковых, ультразвуковых и вихретоковых дефектоскопов; -

ультразвуковых толщиномеров и толщиномеров покрытий; -

акустических приборов, структуроскопов и коэрцитиметров.

Вне зависимости от вида приборов, поверка включает несколько этапов: сравнение получаемых показаний проверяемого устройства с эталонными, выявление имеющихся отклонений и последующее устранение выявленных погрешностей.

Калибровка — добровольная процедура, которая проводится для приборов, которые будут в дальнейшем проходить поверку, а также для средств, на которые не распространяются требования о поверке. Как правило, к последним относятся:

-

контрольные образцы для капиллярной и магнитопорошковой дефектоскопии; -

эталоны чувствительности для радиографического контроля; -

трафареты для расшифровки радиографических снимков; -

линейно-угловые измерительные инструменты; -

стандартные образцы предприятия; -

образцы шероховатости; -

измерительные лупы.

Таким образом, если калибровка — это определение технических характеристик устройства, то поверка — это подтверждение их соответствия требованиям законодательства.

К кому обратиться за услугой

Если приборы выдают неточные результаты, это может привести к нарушениям в системе безопасности, выпуску дефектной продукции и поломке оборудования. Чтобы этого не произошло, обращайтесь за помощью к специалистам компании ЕЦНК.

Благодаря собственной метрологической службе

, наши сотрудники могут быстро провести оперативную поверку и калибровку измерительных инструментов в Москве, а именно:

-

оборудования неразрушающего контроля; -

тахеометров; -

лазерных дальномеров; -

GPC-систем; -

нивелирных реек; -

рулеток (3,5-10м; 20м, 30м, 50м, 100м).

Все поступающие в нашу метрологическую службу устройства сразу маркируются и передаются в специальное место для хранения. В нашу CRM-систему заносятся данные, когда прибор поступил в работу после оплаты и когда он был принят на поверку и дата, к которой прибор должен быть готов. Приборы, которые поступили в поверку, должны некоторое время пролежать в нормальных условиях. Как правило, это 2 часа, но зимой, или после длительного нахождения прибора на улице, они должны отлежаться 3-4 часа, а в идеале поверка осуществляется на следующий день после приема.

Мы ориентируемся на работу с приборами большинства российских производителей, но можем поверить приборы и зарубежных производителей. Это зависит от средств проверки, которые прописаны в описании типа и методике поверки на конкретный прибор – это необходимо, чтобы знать, что прибор был и есть в реестре, и по какой процедуре его необходимо поверять.

Поверка ультразвукового толщиномера

Непосредственно для поверки мы берем нужную методику и по ней выполняем все необходимые процедуры. В качестве средств поверки используется набор эквивалентных ультразвуковых образцов разной толщины. Если в комплектации у Вас один преобразователь, можно выполнить все процедуры за 30 минут, а когда в комплектации таких преобразователей 4 – с каждым преобразователем нужно выполнить одинаковые процедуры, и все это может занять достаточно длительное время.

Иногда сдают очень чистые приборы, но чаще попадаются приборы в краске, в жирную крапинку и с другими дефектами поверхности. На нем четко должны читаться название прибора, его заводской номер и год выпуска. Индикатор тоже должен быть чистым чтобы мы могли считывать измерения.

На поступившем приборе проверяется комплектация и пломбы, подключаются преобразователи и проверяется его работоспособность, после чего необходимо выполнить измерение толщины и посмотреть результаты измерения. При поверке выставляется средняя нормированная скорость по комплекту по выпискам из протоколов. Эквивалентная ультразвуковая толщина для устройства тоже является нормированным значением при поверке. Она внесена в протокол и относительно её высчитывается погрешность измерения. Диапазон работы преобразователя от 0,6 до 20 миллиметров.

Для поверки наносим контактную жидкость на 5 точек, которые выбраны в диапазоне измерения, по которым будет рассчитываться погрешность. Сама погрешность задается формулой, а значит, на каждой точке по формуле необходимо рассчитать допустимую погрешность.

Измерения по каждой точке проводятся не менее 3-5 раз в зависимости от методики. Чтобы понимать, что прибор работает корректно, мы один раз выполним измерения и поймем, что толщиномер показывает верное нам значение. Все пять измерений по одному образцу вносятся в протокол, высчитывается среднее значение, высчитывается абсолютная погрешность и сравнивается с допустимой абсолютной погрешностью, которая считается по формуле, и получаем результат – положительный или отрицательный.

Если результат положительный, выдается свидетельство о поверке. В соответствии с правилами, которые вступили в силу от 24 сентября 2020 года, мы должны внести данные во ФГИС «АРШИН». Выдача бумажного носителя осуществляется только по заявлению владельца, но мы по-умолчанию выдаем бумажное свидетельство.

Если прибор не прошел проверку по определенным причинам, все эти причины сообщаются заказчику. Наш ремонтный отдел проводит диагностику и предлагает варианты решения проблемы и устранения неисправности. Затем прибор либо отправляется в ремонт, либо при отсутствии целесообразности такого ремонта со стороны заказчика, выписывается свидетельство о непригодности толщиномера.

Поверка твердомеров

Также мы проводим твердометрию металлов на основе двух комплектов эталонов. В нашей компании они разделены между собой, чтобы сохранить их работоспособность как можно дольше. Если на одних и тех же эталонах проводить и ультразвуковые, и динамические исследования, быстро «забиваются» меры. А притертость мер к основанию – это необходимое условие для проведения поверки твердомеров.

Есть специальный состав, как правило смазка, который позволяет эталонам притираться без воздушной прослойки. Таким образом они будут надежно притерты к основанию.

Меры СО-2, СО-3, СО-3Р для проверки (настройки) основных параметров ультразвукового контроля

А.1 Меры СО-2), СО-3, СО-3Р по ГОСТ 18576 следует изготавливать из стали марки 20 и применять для измерения (настройки) и проверки основных параметров аппаратуры и контроля преобразователями с плоской рабочей поверхностью на частоту 1,25 МГц и более.

А.2 Меру СО-2 следует применять для настройки условной чувствительности, а также для проверки мертвой зоны, погрешности глубиномера, угла ввода луча, угла раскрытия основного лепестка диаграммы направленности в плоскости падения и определения предельной чувствительности при контроле соединений из сталей.

А.З При контроле соединений из металлов, отличающихся по акустическим характеристикам от углеродистой и низколегированной сталей (по скорости распространения продольной волны более чем на 5%) для определения угла ввода луча, угла раскрытия основного лепестка диаграммы направленности, мертвой зоны, а также предельной чувствительности должен применяться НО СО-2А, выполненный из контролируемого материала.

А.4 Меру СО-3 следует применять для определения точки выхода луча и стрелы преобразователя. А.5 Меру СО-3Р следует применять для определения и настройки основных параметров, перечисленных в 8.8 для мер СО-2 и СО-3.