ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 109

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Характерной особенностью погружных центробежных электронасосов является простота обслуживания, экономичность, относительно большой межремонтный период их работы. Продолжительность работы насосов между подъемами для ремонта в большинстве случаев превышает 200 суток, во многих скважинах они работают без подъема 2-3 года.

2. Устройство УЭЦН

2.1 Устройство и принцип действия насоса

Установка ЭЦН состоит из погружного насосного агрегата (электродвигатель с гидрозащитой и насос), кабельной линии (круглого и плоского кабеля с муфтой кабельного ввода), колонны насосно-компрессорных труб, оборудования устья скважины и наземного электрооборудования: трансформатора и станции управления (или комплексного устройства).

Погружной насосный агрегат, состоящий из насоса и электродвигателя с гидрозащитой, спускается в скважину на насосно-компрессорных трубах. Кабельная линия обеспечивает подвод электроэнергии к электродвигателю. Кабель крепится к НКТ металлическими поясами.

На длине насоса и протектора кабель – плоский, прикреплен к ним металлическими поясами и защищен от повреждения кожухами или хомутами.

Над насосами устанавливают обратный и сливной клапаны. Насос откачивает жидкость из скважины и подает ее на поверхность по колонне НКТ. Оборудование устья скважины обеспечивает подвеску на фланце обсадной колонны НКТ с электронасосом и кабелем, герметизацию труб и кабеля, а также отвод жидкости в выкидной трубопровод.

Насос погружной, центробежный, секционный, многоступенчатый. Электродвигатель погружной, трехфазный, асинхронный, маслозаполненный с короткозамкнутым ротором. Гидрозащита электродвигателя состоит из протектора и компенсатора. Протектор двухкамерный с резиновой диафрагмой и торцевыми уплотнениями вала, компенсатор с резиновой диафрагмой. Кабель трехжильный с полиэтиленовой изоляцией.

Трансформатор обеспечивает подачу необходимого напряжения к погружному электродвигателю, станция управления предназначена для управления погружным электронасосом и отключения всей установки при отключении от нормально режима ее работы.

Погружной насос, электродвигатель и гидрозащита соединяются между собой фланцами и шпильками. Валы насоса, двигателя и протектора имеют на концах шлицы и соединяются шлицевыми муфтами.

Погружной центробежный насос по принципу действия не отличается от обычных центробежных насосов, применяемых для перекачки жидкости. Отличие его в том, что он секционный, многоступенчатый, с малым диаметром рабочих ступеней – рабочих колес и направляющих аппаратов. В основном для нефтяной промышленности погружные насосы содержат от 130 до 415 ступеней.

Центробежный насос представляет собой простую гидравлическую машину, предназначенную для подъема и транспортирования по трубопроводу жидкости от одного места к другому. Насос состоит в основном из рабочего колеса с лопастями, направляющего аппарата, вала и корпуса.

Принцип действия насоса, с некоторым упрощением, можно представить себе следующим образом: жидкость, засасываемая через фильтр и всасывающий клапан, поступает по патрубку на лопасти вращающегося колеса, под действием которого она приобретает скорость и давление. Погружной насос имеет много ступеней и этот процесс повторяется в каждой ступени приобретая большую скорость и давление. Кинетическая энергия жидкости преобразуется в давление в спиральном канале. На выходе из насоса поток жидкости собирается и направляется в колонну насосно-компрессорных труб.

Основными параметрами насоса являются: подача, напор, высота всасывания, потребляемая мощность и коэффициент полезного действия. Параметры насоса указывают при работе его на воде.

2.2 Компоновка насоса

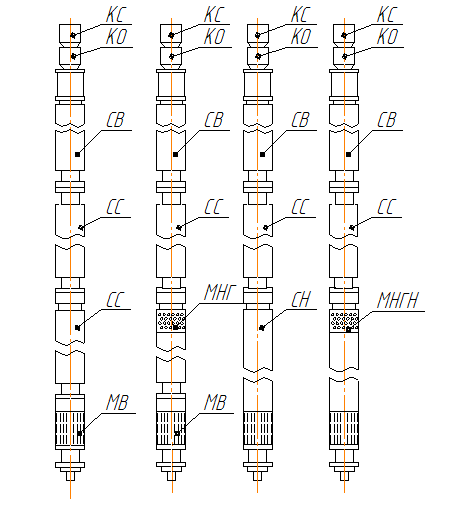

Погружные электроцентробежные насосы спроектированы по секционному принципу и в общем случае состоят из входного модуля (МВ), средних секций (СС), верхней секции (СВ), обратного (КО) и спускных (КС) клапанов (рисунок 3.1, а). При высоком содержании газа в состав насоса включается модуль насосный - газосепаратор (МНГ) (рисунок 3.1, б). Конструкцией предусмотрены варианты комплектации насосов нижней секцией (СН), имеющей приемную сетку, при этом из состава насоса исключается входной модуль (рисунок 3.1, в). При использовании нижней секции газосепаратор не может быть включен в состав насоса. В состав насоса при высоком содержании газа может быть включен газосепаратор с приемной сеткой (МНГН) (рисунок 3.1, г). При этом нет необходимости во входном модуле.

Насосы, в зависимости от поперечного габарита, изготавливаются трех групп: 5, 5А и 6. Группа условно определяет минимальный внутренний диаметр эксплуатационной колонны, что составляет для группы 5 – 123,7 мм, 5А – 130 мм, 6 – 148,3 мм. Диаметр корпуса насоса соответственно равен 92, 103 и 114 мм.

а) б) в) г)

Рисунок 2.1 – Компоновка ЭЦН

2.3 Устройство модулей и работа насоса

Погружной насос собирается из входного модуля МВ, модуля насосного-газосепаратора МНГ, средней секции СС (одна + четыре), верхней секции СВ, которые соединяются между собой за фланцы при помощи шпилек и болтов.

Обратный клапан ввинчивается в ловильную головку верхней секции, спускной клапан ввинчивается в обратный. Привод насоса осуществляется погружным электродвигателем. Перекачиваемая жидкость через входной модуль поступает в газосепаратор, где происходит отделение попутного газа, затем в секции насоса, где создается требуемый напор. Через обратный и спускной клапан жидкость поступает в напорный трубопровод-колонну НКТ. Обратный и спускной клапаны могут быть установлены и выше ловильной головки насоса на 6…7 насосно-компрессорных труб.

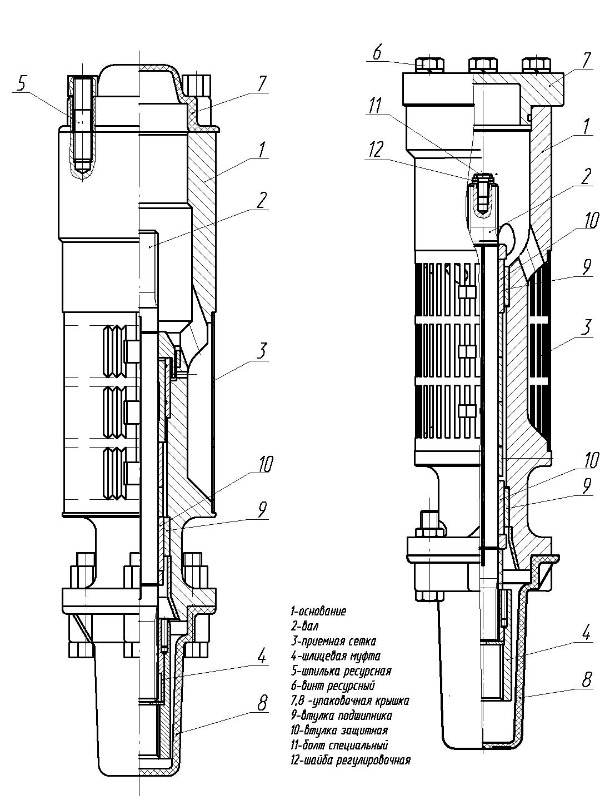

Входной модуль служит для приема и грубой очистки перекачиваемой жидкости, для соединения секций с двигателем и передачи крутящего момента от вала двигателя к валам секций насоса. Входной модуль приведен на рисунке 3.2 и состоит из основания 1, с отверстиями для прохода пластовой жидкости, в котором на подшипниках скольжения вращается вал 2. Снаружи основание обтянуто приемной сеткой 3. Для соединения вала модуля с валом протектора двигателя служит шлицевая муфта 4. При помощи шпилек 5 модуль верхним концом крепится к средней секции насоса или модулю насосному-газосепаратору. Нижним фланцем входной модуль крепится к протектору с помощью шпилек и гаек. На период транспортирования и хранения входной модуль закрыт крышками 6 и 7.

Рисунок 2.2 – Входной модуль УЭЦН

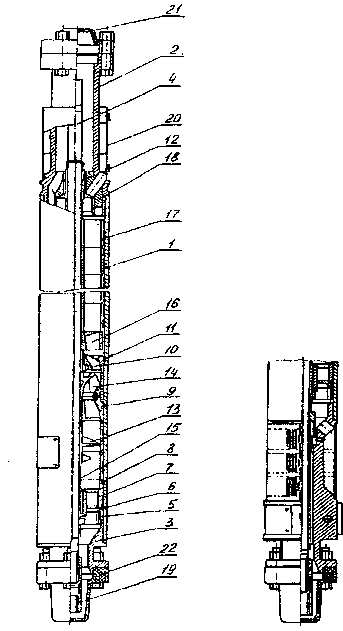

Модуль насосный-газосепаратор (газосепаратор) предназначен для уменьшения объемного содержания свободного газа на входе в секции насоса. Газосепаратор МНГ изображен на рисунке 3.3 и состоит из трубного корпуса 1 с головкой 2, основанием 3 по его концам и вала 4 с расположенными в нём деталями. В корпусе установлены гайка 5, крепящая пакет рабочих органов через упор 6, подшипник 7, распорную втулку 8, направляющие аппараты 9,10 и опорное кольцо 11. На валу расположены втулки 12 радиальных подшипников, шлицевая муфта 19, шнек 13, рабочее колесо 14, втулки 15, решетка 16 и сепараторы 17. В головку 2 запрессован переводник 18, образующий с головкой муфту перекрестного потока, снаружи головки закреплен перфорированный патрубок 20, исполняющий роль дополнительного сепарирующего узла.

На период транспортирования и хранения газосепаратор закрыт крышками 21 и 22.

Газосепаратор основанием крепится с помощью шпилек и гаек к входному модулю. Головка газосепаратора фланцем стыкуется со средней секцией насоса и крепится к ней шпильками или болтами. Соединение валов осуществляется с помощью шлицевых муфт. Основание газосепаратора имеет вариант исполнения с приемной сеткой, в этом случае входной модуль не нужен и газосепаратор стыкуется непосредственно с протектором (исполнение МНГН).

Рисунок 2.3 – Модуль насосный-газосепаратор

Работает газосепаратор следующим образом. Газожидкостная смесь попадает через входной модуль или сетку основания газосепаратора на шнек и далее к рабочим органам. За счет приобретения напора газожидкостная смесь поступает во вращающуюся камеру сепаратора, снабженную радиальными ребрами, где под действием центробежных сил газ отделяется от жидкости. Далее жидкость с периферии камеры сепаратора поступает по пазам переводника на прием насоса, а отсепарированная газожидкостная смесь попадает в полость перфорированного патрубка, где происходит дополнительное разделение газа и жидкости. Эта жидкость вытекает через отверстия патрубка, стекает снаружи по корпусу газосепаратора и снова поступает на вход. При этом снижается содержание газа в смеси, поступающей через входной модуль в газосепаратор. Газ через перфорированный патрубок отводится в затрубное пространство. Газосепараторы МНГ(К)5, МНГН(К)5 используются с насосами производительностью до 250 м³/сут, а МНГ(К)5А, МНГН(К)5А – с насосами производительностью до 400 м³/сут.

Средняя секция изображена на рисунках 3.4 и является основной частью насоса. Средняя секция состоит из корпуса 1, вала 2, пакета ступеней (рабочих колес 3 и направляющих аппаратов 4), верхнего подшипника 5, нижнего подшипника 6, промежуточных подшипников 17, верхней осевой опоры 7, головки 8, основания 9, двух ребер 10, резиновых колец 11, 13, шлицевой муфты 14 и крышек 15 и 16. Рабочие колеса и направляющие аппараты установлены последовательно. Направляющие аппараты в корпусе стянуты верхним подшипником и основанием и во время работы неподвижны. Рабочие колеса посажены через шпонку на вал, который приводит их во вращение. При вращении колес перекачиваемая жидкость получает приращение напора от ступени к ступени.

Верхний промежуточный 5 и нижний 6 подшипники являются радиальными опорами вала, а верхняя осевая опора 7 воспринимает нагрузки, действующие вдоль оси вала. Резиновые кольца 11 герметизируют внутреннюю полость секции от утечек перекачиваемой и входным модулем.

Шлицевая муфта 14 служит для соединения с валом пристыкованной секции или входного модуля или газосепаратора или протектора и передает вращение от одного вала к другому. На период транспортирования и хранения секция закрыта крышками.

Ребра 10 предназначены для защиты электрического кабеля, располагаемого между ними, от механических повреждений о стенку обсадных труб при спуске и подъеме насоса. Ребра прикреплены к основанию секции болтом с гайкой.

Обратный клапан, приведенный на рисунке 2.4, предназначен для предотвращения обратного вращения рабочих колес насоса под воздействием столба жидкости в напорном трубопроводе при остановках насоса и облегчения его повторного запуска, используется для опрессовки колонны НКТ после спуска установки в скважину.

Обратный клапан состоит из корпуса 1, с одной стороны которого имеется внутренняя коническая резьба для подсоединения спускного клапана, а с другой стороны – наружная коническая резьба для ввинчивания в ловильную головку верхней секции. Внутри корпуса размещается обрезиненное седло 2, на которое опирается тарелка 3. Тарелка имеет возможность осевого перемещения в направляющей втулке 4. Под воздействием потока перекачиваемой жидкости тарелка поднимается, тем самым открывая клапан. При остановке насоса тарелка опускается на седло под воздействием столба жидкости в напорном трубопроводе, клапан закрывается.

Рисунок 2.4 – Клапан обратный

Сливной клапан изображен на рисунке 2.5 и предназначен для слива жидкости из напорного трубопровода (колонны НКТ) при подъеме насоса из скважины. Сливной клапан состоит из корпуса 1, с одной стороны которого имеется внутренняя коническая резьба муфты для соединения к НКТ, имеющей условный диаметр 73 мм, а с другой стороны – наружная коническая резьба для ввинчивания в обратный клапан.

Рисунок 2.5 – Клапан сливной

В корпус ввернут штуцер 2, который уплотнен резиновым кольцом 3. Перед подъемом насоса из скважины конец штуцера, находящийся во внутренней полости клапана, сбивается (обламывается) специальным инструментом, и жидкость из колонны НКТ вытекает через отверстие в штуцере в затрубное пространство. На период транспортирования и хранения обратный клапан закрыт крышками 4 и 5. Погружные электродвигатели, служащие для привода центробежных насосов, асинхронные с короткозамкнутыми роторами, маслозаполненные. При частоте тока 50 Гц синхронная частота вращения вала равна 3000 об/мин. Двигатели также, как и насосы, имеют малые диаметры, различные для скважин с обсадными колоннами 140, 146 и 168 мм. В тоже время их мощность может достигать 125 кВт. В связи с этим двигатели выполняют длиной иногда более 8 м.