ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 217

Скачиваний: 20

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ГБПОУ «Себряковский технологический техникум»

КУРСОВОЙ ПРОЕКТ

Тема: «Привод механизма передвижениямостового крана»

Выполнил: Топилин С.В.

2023

КОМИТЕТ ОБРАЗОВАНИЯ, НАУКИ

И МОЛОДЕЖНОЙ ПОЛИТИКИ ВОЛГОГРАДСКОЙ ОБЛАСТИ

государственное бюджетное профессиональное образовательное учреждение

«СЕБРЯКОВСКИЙ ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ"

Специальность: 15.02.01. Монтаж и техническая эксплуатация промышленного оборудования (по отраслям).

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: Привод механизма передвижения мостового крана

ПЗ.15.02.01.03.03

Руководитель курсового проекта: Выполнил:

Улыбина Е.И. студент группы М-31

Михайловка

2023

СЕБРЯКОВСКИЙ ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ

«УТВЕРЖДАЮ»

Зам. директора по учебной работе

_______________Понарина Е.А.

«__» ___________ 2023 г.

ЗАДАНИЕ

на курсовое проектирование

Техническая механика

п

М-31

о предмету ____________________________________________

у

Топилин Сергей Васильевич

чащийся группы ________________________________________

__________________________________________________________________________ (фамилия, имя, отчество)

Тема проекта Привод механизма передвижения мостового крана

_

-

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Введение

1.1. Разработка кинематической схемы машинного агрегата. Определение условий эксплуатации, срока службы агрегата и места установки.

1.2. Выбор двигателя. Кинематический расчет привода. Определение силовых и кинематических параметров привода.

1.3. Выбор материалов зубчатой передачи. Определение допускаемых напряжений.

1.4. Расчет зубчатой (червячной) передачи редуктора.

1.5. Расчет нагрузки валов редуктора.

1.7. Разработка чертежа общего вида редуктора.

1.8.Предварительный выбор подшипников, выбор муфты, определение геометрических параметров ступеней валов и

корпуса редуктора.

1.8. Расчетная схема валов редуктора. Определение реакций в опорах валов. Построение эпюр изгибающих и крутящих моментов.

1.9. Проверочные расчеты шпонок.

-

ГРАФИЧЕСКАЯ ЧАСТЬ

2.1. Рабочий чертеж зубчатого колеса – формат А3.

-

ДОПОЛНИТЕЛЬНЫЕ УКАЗАНИЯ

____________________________________________________

____________________________________________________

-

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

4.1. А.Е. Шейнблит Курсовое проектирование деталей машин. -

К.: Янтарный сказ 2008.

4.2. П.Ф. Дунаев., О.П. Леликов. Детали машин. Курсовое

проектирование. - М.- Высшая школа, 2005.

4.3. М.Н. Иванов. Детали машин. . - М.: Машиностроение, 2009.

4.4. Н.А. Бакулин. Построение и чтение машиностроительных

чертежей. Москва 2010.

16 января

Дата выдачи _____________ 2023 г.

28 апреля

Срок окончания _____________ 2023 г.

Преподаватель – руководитель курсового проекта _______________

(подпись)

Председатель предметной (цикловой комиссии) _________________

(подпись)

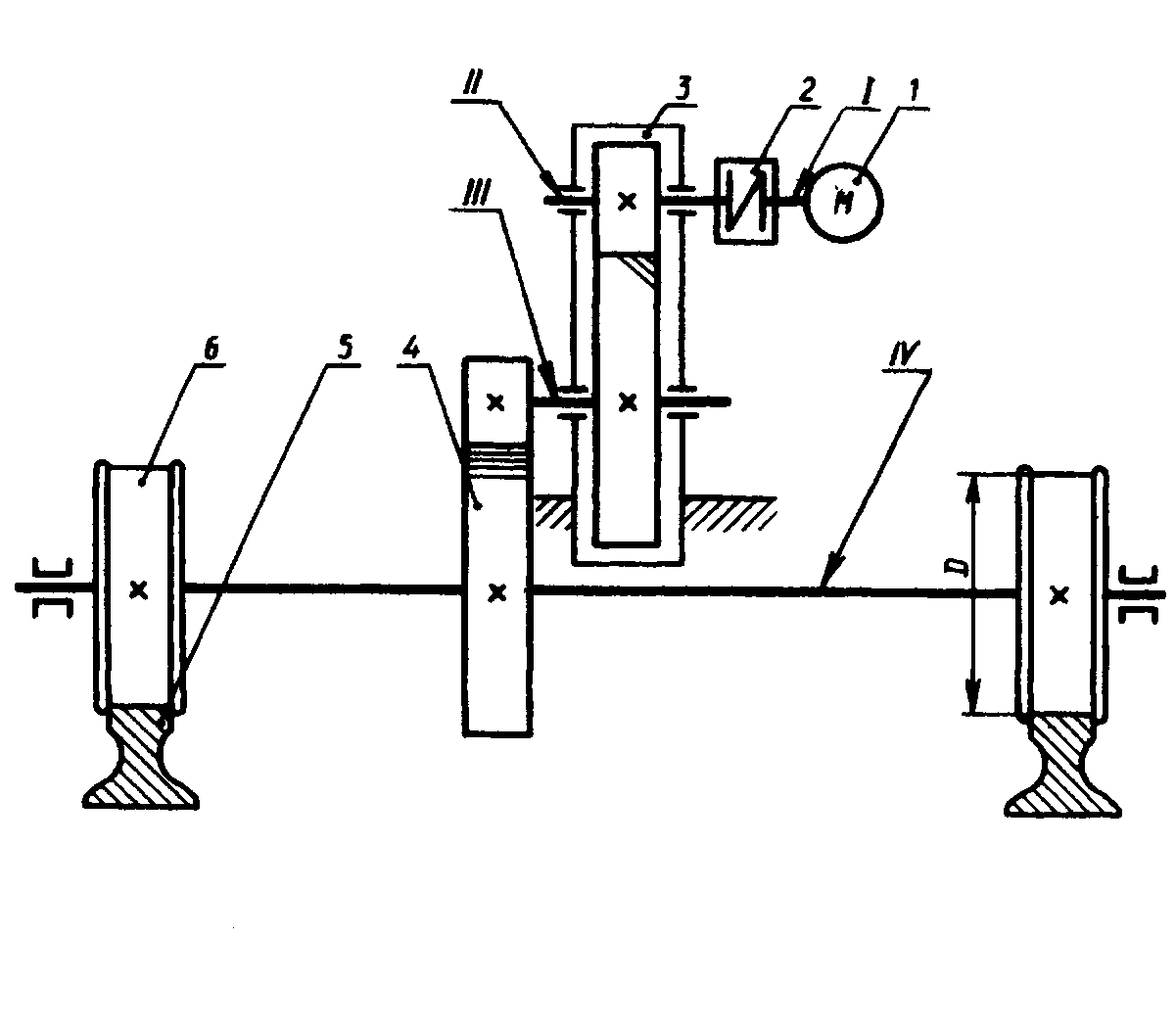

Привод механизма передвижения мостового крана

1 – двигатель; 2 – упругая втулочная муфта ;3 – цилиндричес-кий редуктор;4 – цилиндрическая зубчатая передача;5 –рельс ; 6 –колесо . I, II, III, IV - валы, соответственно, - двигателя, быстроходный и тихоходный редуктора, рабочей машины.

Исходные данные:

| | | |

| Скорость моста , м/с | | 1.6 |

| Сопротивление движения моста , мм | F | 2.5 |

| Диаметр колеса, мм | D | 400 |

| Допускаемое отклонение скорости тяговой цепи, % | | 6 |

| Срок службы привода, лет | Lr | 7 |

Содержание

Введение …………………………………………...……………7

1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ.

1.1 Определение номинальной мощности и номинальной

частоты вращения электродвигателя. .…………………….. 9

1.2. Определение передаточного числа привода

и его ступеней. ………………………………………………9

1.3. Определение силовых и кинематических параметров

привода. ………………………………………………………11

2. РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА.

2.1. Выбор материала для колеса и шестерни. …………….13

2.2. Проектный расчет. ……………………………………...16

2.3. Проверочный расчет. …………………………………...19

3. РАСЧЕТ НАГРУЗКИ ВАЛОВ РЕДУКТОРА.

3.1. Определения сил, действующих в зубчатой передачи. 27

3.2. Определяем консольные силы …………………………27

4. РАЗРАБОТКА ЧЕРТЕЖА ОБЩЕГО ВИДА

РЕДУКТОРА.

4.1. Предварительный расчет валов редуктора. …………...28

4.2. Выбор подшипников. ………………………………….. 29

4.3. Выбор муфты. …………………………………………...30

5. РАСЧЕТ ВАЛОВ РЕДУКТОРА

5.1. Схема нагружения валов. ………………………………32

5.2. Определение реакций в опорах тихоходного вала и

построение эпюр …………………………………………….33

5.3. Проверочный расчет валов. ……………………………36

Заключение

Литература

ПЗ.15.02.01.03.03

Введение.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепную или ременную передачу.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т. д. В отдельных случаях в корпусе редуктора размещают также устройства для смазки зацеплений и подшипников (например, внутри корпуса редуктора может быть помещен шестеренчатый масляный насос) или устройства для охлаждения (например, змеевик с охлаждающей водой в корпусе червячного редуктора).

Назначение редуктора – понижение угловой скорости и, соответственно, повышение вращающего момента ведомого вала по сравнению с валом ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами.

Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов, на которых организовано серийное производство редукторов. При проектировании приводной установки можно выбрать из каталога выпускаемых редукторов соответствующий заданным условиям работы и заказать его на заводе-изготовителе.

Редукторы классифицируют по следующим основным признакам: тип передачи (зубчатые, червячные или зубчато-червячные); число ступеней (одноступенчатые, двухступенчатые и т. д.) тип зубчатых колес (цилиндрические, конические, коническо - цилиндрические и т. д.) относительное расположение валов редуктора в пространстве (горизонтальные, вертикальные); особенности кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т. д.). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные редукторы.

Одноступенчатые цилиндрические редукторы.

Из цилиндрических редукторов наиболее распространены горизонтальные. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми или шевронными зубьями. Корпуса чаще делают литыми чугунными, реже – сварными стальными. При серийном производстве целесообразнее применять литые корпуса. Валы монтируют на подшипниках качения или на подшипниках скольжения. Последние обычно применяют в тяжелых редукторах.

Максимальное передаточное число одноступенчатого цилиндрического редуктора (по ГОСТ 2185 - 66) u = 12,5 высота одноступенчатого редуктора с таким или близким к нему передаточным числом больше, чем двухступенчатого с тем же значением передаточного числа. Поэтому практически редукторы с передаточными числами, близкими к максимальным, применяют редко, ограничиваясь u = 6.

Выбор горизонтальной или вертикальной схемы для редукторов всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машиной и т. д.).

-

КИНЕМАТИЧЕСКИЙ РАСЧЕТ.

1.1. Определение номинальной мощности и номинальной частоты вращения электродвигателя.

1.1.1. Определяем требуемую мощность машины:

1.1.2. Определяем КПД привода:

где

η= 0,97*0,95*0,98*0,99*0,995=0,881

1.1.3. Определяем требуемую мощность двигателя:

1.1.4. По ([I], табл. К9) подбираем двигатель с номинальной мощностью равной 3,0 кВт.

Таблица 1

| № | Тип двигателя | Мощность; кВт | Частота вращения; об/мин. | |

| Синхронная | Номинальная | |||

| 1 2 3 4 | 4АМ90L2Y3 4АМ100S4Y3 4АM112MA6Y3 4АМ112MB8Y3 | 5.5 5.5 5.5 5.5 | 3000 1500 1000 750 | 2880 1445 965 720 |

1.2. Определение передаточного числа привода и его ступеней.

1.2.1. Частота вращения приводного вала машины:

1.2.2. Находим передаточное число привода для всех выбранных типов двигателей, согласно ([I], табл.1);

u

1=2880/78.8=36.5

1=2880/78.8=36.5u2=1445/78.8= 18.3

u3=965/78.8=12.2

u4=720/78.8=9.1

1.2.3. Произведем разбивку передаточного числа привода, принимая для всех вариантов передаточное число открытой передачи, равным

U1=36.5/7=5.2 U2=18.3/7=2.6

U3=12.2/7=1.7 U4= 9.1/7=1.3

1.2.4. Окончательный выбор эл. двигателя и передаточных чисел привода:

Анализируя полученные значения передаточных чисел, приходим к выводу, что из рассмотренных четырех вариантов оптимальным является № 3, т. к. разбивка передаточных чисел соответствует средним значениям обеспечивая компактность всего привода.

Окончательно принимаем:

Эл. двигатель: АМ112M46Y3 P= 5.5 кВт; n= 1500 об/мин.

u= 2.6

По ГОСТу 2185-66 ([I], табл. 2.3.) принимаем передаточные числа передач привода.

Допускаемые отклонение скорости машины, по условию: 2%

1.3. Определение силовых и кинематических параметров привода.

Силовые (мощность и вращающий момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на валах привода из требуемой мощности двигателя и его номинальной частоты при установившемся режиме.

Расчет мощности на валах привода:

Вал I:

Вал II:

Вал III:

Вал IV:

Расчет частоты вращения валов привода:

Вал I: n1=1445

Вал II: n2=458

Вал III: n3=n4

Вал IV: n4=70.5

Расчет угловой скорости вала привода

Вал I: ω1 = 3.14*950/30=151.2

Вал II: ω2 =3.14*146.9/30=48

Вал III: ω3 =3.14*135.71/30=7.4

Вал IV: ω4=ω3

Расчет вращающего момента на валах привода:

Вал I: Т1 =4*103 /99.95=36.3 Hm

Вал II: Т2 =3.76*103 /15.37=108 Hm

Вал III: Т3 =3.61*103 /14.27=675.6 Hm

Вал IV: Т4 =2.98*103 /14.27=4272.2 Hm

Силовые и кинематические параметры привода.

Таблица 2.

| Тип двигателя: АМ112M46У3; Р = 1,1 кВт; n = 955 об/мин. | |||||||

| Пара-метр | Передача | Параметр | Валы | ||||

| Закрытая (редуктор) | Открытая | Двигателя | Редуктора | Привод-ной рабочей машины | |||

| Быст-роход-ный | Тихо-ход-ный | ||||||

| Пере-дато-чное число | 2 | 7 | Расчетная мощность, кВт | 4 | 3,76 | 3,61 | 2,98 |

| Угловая скорость,с-1 | 99,43 | 49,71 | 14,20 | 14,20 | |||

| КПД | 0,97 | 0,95 | Частота вращения, об/мин | 950 | 475 | 135,71 | 136,71 |

| Вращаю-щий мо-мент, Нм | 40,22 | 75,63 | 222,53 | 209,85 | |||

2. РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА.

2.1. Выбор материала для колеса и шестерни.

Колесо

Материал колеса выбирается в зависимости от передаваемой мощности по ([I], табл. 3.1), а механические свойства материала по ([I], табл. 3.2), перевод твердости НВ в твердость HRC по ([I], рис. 3.1).

Колесо: Сталь 45; Нормализация.

Шестерня

Материал шестерни выбирается аналогично колесу и той же марки, но термообработку берем улучшение т.к. зубья шестерни входят в зацепление чаще зубьев колеса.

Шестерня: сталь 45; Улучшение.

2.1.1. Допускаемые контактные напряжения при расчетах на прочность определяется отдельно для шестерни и колеса.

2.1.1.1. Определяем коэффициент долговечности для зубьев шестерни и колеса:

где NH0 – число циклов перемены напряжений, со-ответствующее переделу выносливости, согласно ([I], табл. 3.3), определяется в зависимости от средней твердости поверхности зубьев:

Шестерня: 262 НВ, тогда NH01= 25 млн. циклов

Колесо: 207 НВ, тогда NН02=16,5 млн. циклов.

N

– рабочий ресурс привода:

ПЗ.15.02.01.03.03

КП.ДМ.04.09.01.00.00.ПЗ

c = 0.85)

Рабочий ресурс привода принимаем: 40000 час.

тогда:

Согласно ([I], стр. 55),

2.1.1.2. По формулам ([I], табл. 3.1), определяем допускаемые контактные напряжения для колеса и шестерни.

где

Расчет передачи ведут по меньшему значению.

ПЗ.15.02.01.03.03

2.1.2. Допускаемые напряжения изгиба.

2.1.2.1. Определяем коэффициент долговечности для зубьев шестерни и колеса:

NF0 – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости, согласно ([I], стр. 56), принимаем:

2.1.2.2. По формуле ([I], табл. 3.1), определяем допускаемое напряжение изгиба для колеса и шестерни.

Таблица 3.

| Эле-мент пере-дачи | Марка мате-риала | Термо-обработка | | | | | | |

| | Н/мм2 | |||||||

| Шестерня | Сталь 45 | улучшение | - | 780 | 540 | 325 | 515 | 198 |

| Колесо | Сталь 45 | нормализация | 80 | 600 | 320 | 260 | 414 | 257 |

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

2.2 Проектный расчет.

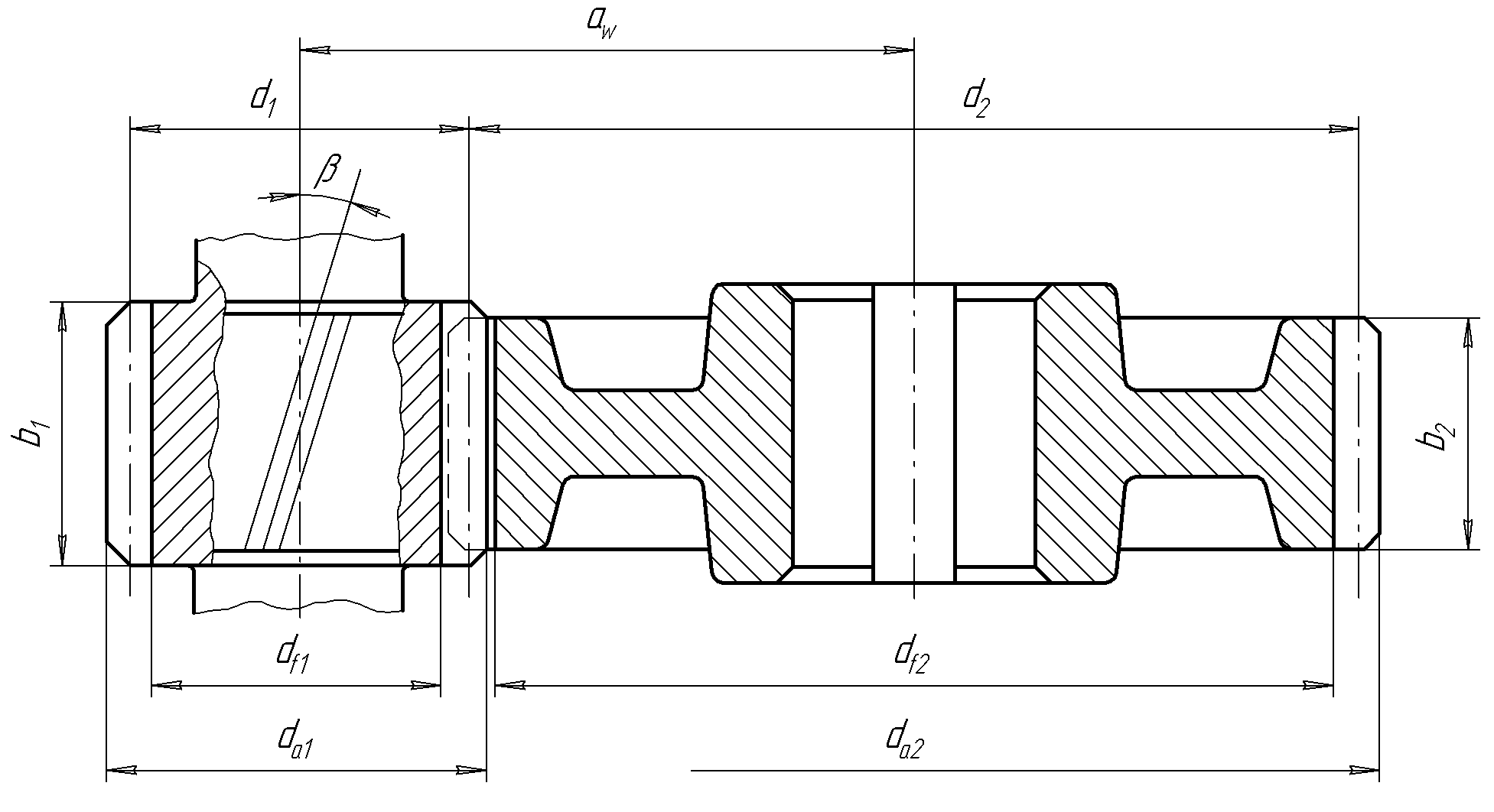

Рис 1. Геометрические параметры цилиндрической зубчатой передачи.

2.2.1 Определяем межосевое расстояние.

где

, принимаем:

43 для косозубых передач.

ки по ширине венца, принимаем 1,0.

Полученное значение округляем по ГОСТ 6636-69 принимаем: 120 мм.

Полученное значение округляем по ГОСТ 6636-69 принимаем: 120 мм.ПЗ.15.02.01.03.03

КП.ТМ.17.09.01.00.00.ПЗ

2.2.2. Определяем модуль зацепления, мм.

где

Делительный диаметр колеса, мм.

d2 =2*140*2/4=186,6

Ширина венца колеса, мм.

Полученное значение округляем по ГОСТ 6636-69, принимаем 1,5 мм.

2.2.3. Определяем угол наклона зубьев,

Принимаем угол наклона зубьев: 7 градусов.

2.2.4. Определяем суммарное число зубьев шестерни и колеса:

Принимаем: 184.

2.2.5. Уточняем угол наклона зубьев,

2.2.6. Определяем число зубьев шестерни.

Z1=240/7.3=32

КП.ДМ.04.09.01.00.00.ПЗ

2.2.7. Определяем число зубьев колеса.

Z2 =240-32=208

2.2.8. Определяем фактическое передаточное число и проверяем отклонения от заданного.

uф =208/32=6.5

2.2.9. Определяем фактическое межосевое расстояние.

2.2.10. Определяем основные геометрические параметры шестерни и колеса:

Таблица 4.

| Параметры | Шестерня, мм. | Колесо, мм. | ||

| Делительный диаметр: | | 32 | | 208 |

| Диаметр вершин зубьев | | 34 | | 212 |

| Диаметр впадин зубьев | | 29.6 | | 207.6 |

| Ширина венца | | 27 | | 24 |

2.3. Проверочный расчет

2.3.1. Проверка зубьев по контактным напряжениям.

где F1 – окружная сила в зацеплении, Н.

K– вспомогательный коэффициент, для косозубых передач:

K = 376.

и степени точности передачи, определяется по ([I], табл. 4.3) принимаем 9-ю степень точности, тогда:

Условие контактной прочности выполняется.

2.3.2. Проверяем напряжения изгиба зубьев шестерни и колеса.

Колесо:

Шестерня:

КП.ДМ.04.09.01.00.00.ПЗ

где