ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 219

Скачиваний: 20

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Интерполируя значения ([I]табл. 4.4):

Колесо:

У

Шестерня:

КП.ДМ.04.09.01.00.00.ПЗ

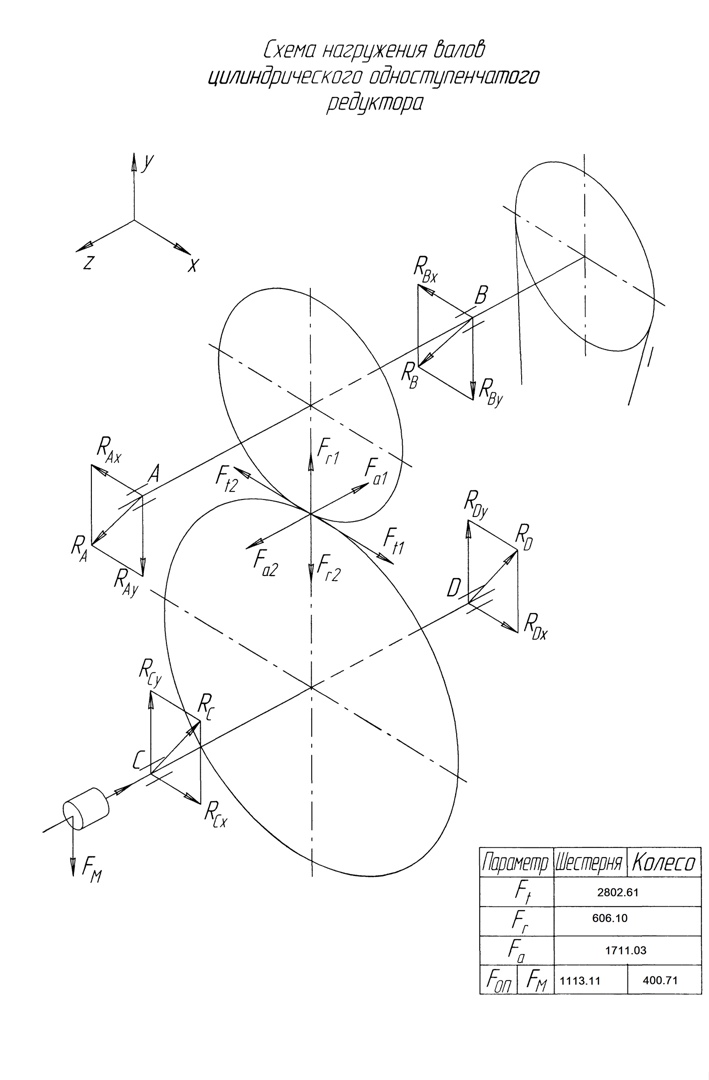

4. РАСЧЕТ НАГРУЗКИ ВАЛОВ РЕДУКТОРА.

4.1. Определения сил, действующих в зубчатой передачи.

4.1.1. Окружная сила:

4.1.2. Радиальная сила:

где α – угол зацепления, равный 20 градусов

4.1.3. Осевая сила:

4.2. Определяем консольные силы:

Сила действующая на вал от муфты:

5.1. Предварительный расчет валов редуктора.

5.1.1. Выбор материала вала:

Согласно рекомендациям ([I], стр.110), принимаем сталь 45

для тихоходного и быстроходного валов.

5.1.2. Выбор допускаемых касательных напряжений:

для быстроходного вала:

для тихоходного вала:

5.1.3. Определяем геометрические параметры валов редуктора.

5.1.3.1. Быстроходный вал:

– выходной конец вала.

– выходной конец вала.Полученное значения округляем до ближайшего стандартного, 25 мм, и проверяем по условию:

Остальные размеры определяем согласно ([I], табл. 7.1)

где t и r определяем согласно ([I], табл. 7.1)

5.1.3.2. Тихоходный вал:

– выходной конец вала.

– выходной конец вала.Полученное значения округляем до ближайшего стандарт-ного, 35 мм.

Остальные размеры определяем согласно ([I], табл. 7.1)

где t и r определяем согласно ([I], табл. 7.1)

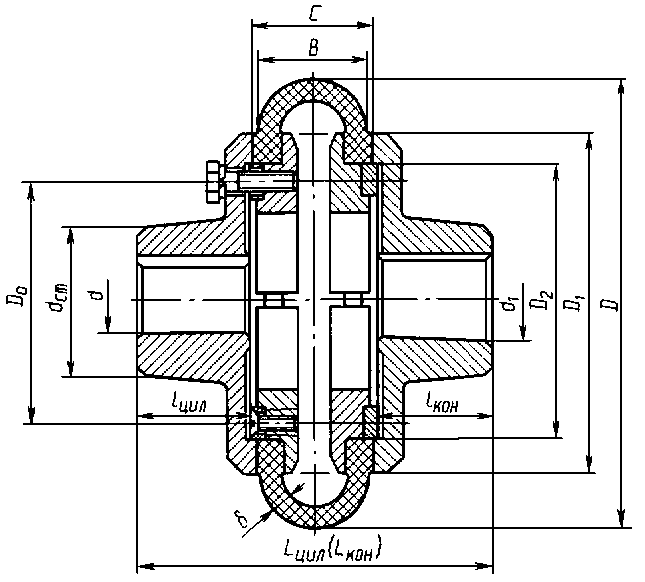

5.2. Выбор подшипников.

Подшипники выбираются в зависимости от величины и

характера воспринимаемой нагрузки, а также в зависимости от

диаметра вала под подшипник.

По ([I] табл.7.2) подбираем:

По ([I] табл.7.2) подбираем:Быстроходный вал:

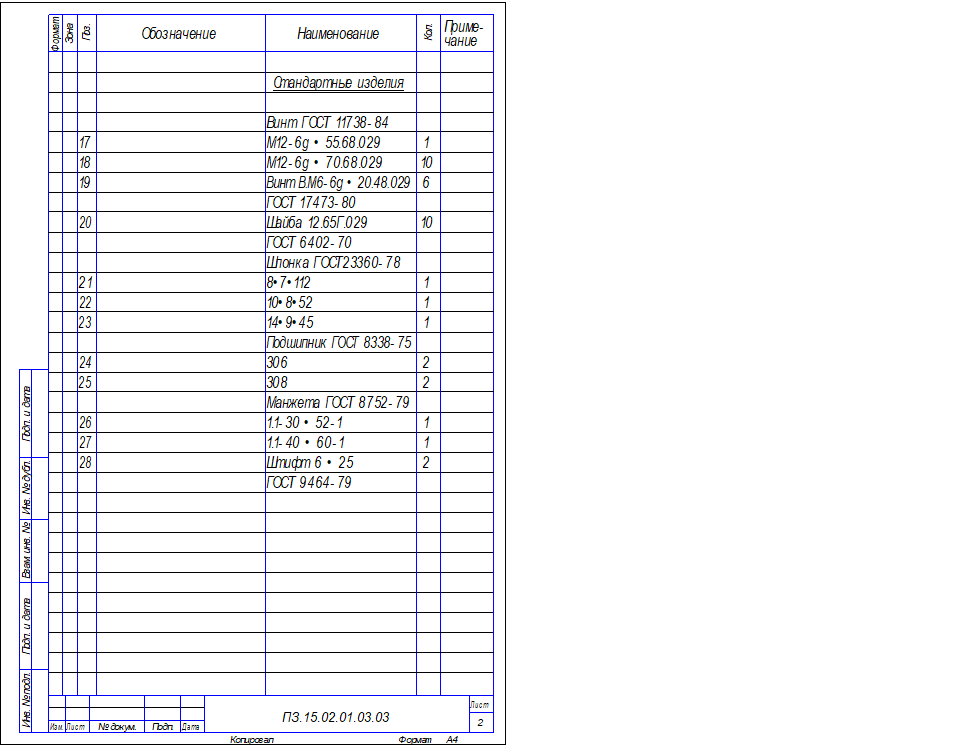

подшипник 306

Тихоходный вал:

подшипник 308

Рис.3. Основные размеры подшипников

5.3 Выбор муфты.

Для соединения тихоходного вала редуктора и вала скребко-

вого конвейера по заданию выбираем муфту упругую с торо-образной оболочкой.

Эти муфты просты по конструкции и обладают высокой

податливостью, что позволяет применять их в конструкциях,

где трудно обеспечить соосность валов, при переменных удар-ных нагрузках, а также при значительных кратковременных перегрузках.

Основной характеристикой для выбора муфты является номинальный вращающий момент T, H∙м, установленный

с

тандартом ([I], табл. К25.).

тандартом ([I], табл. К25.).Рис. 4. Муфта упругая с торообразной оболочкой.

М

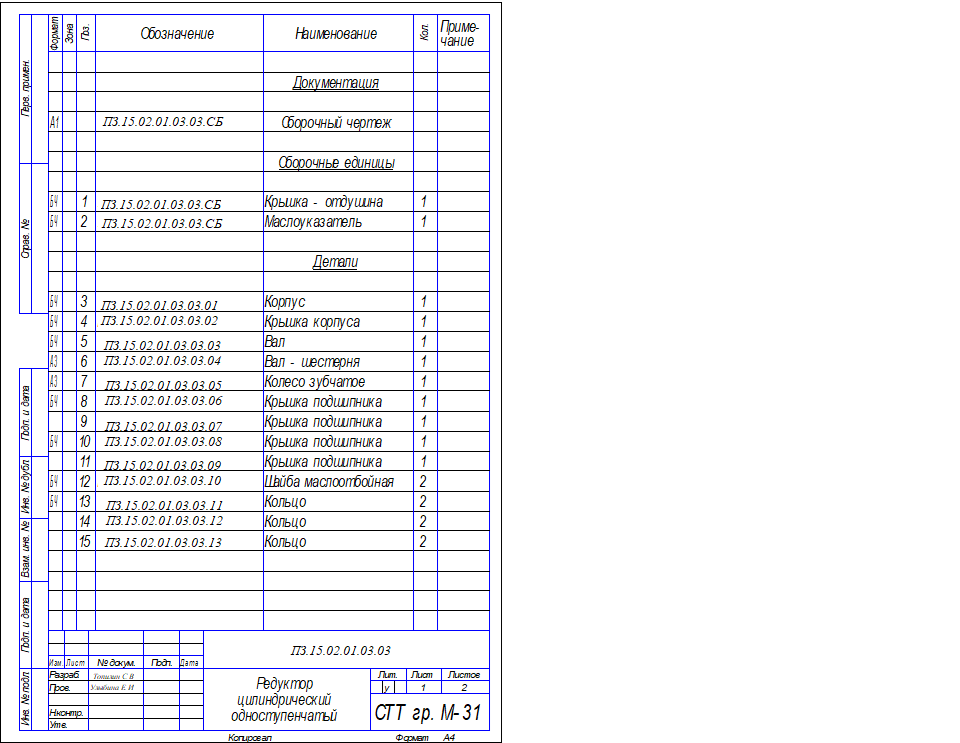

ПЗ.15.02.01.03.03

где

T = 184 Нм

По ([I], табл. К21.), принимаем: Муфта 315–I–35–I–У2 ГОСТ 20884–93.

Материал полумуфт — сталь СтЗ (ГОСТ 380—88);

материал упругой оболочки — резина с пределом прочности при разрыве не менее 10 Н/мм2.

При предельно допустимых для муфты смешениях радиальная сила и изгибающий момент от нее невелики, поэтому при расчете валов и их опор этими нагрузками пренебрегаем.

ПЗ.15.02.01.03.03

6. РАСЧЕТ ВАЛОВ РЕДУКТОРА

6.1. Схема нагружения валов.

ПЗ.15.02.01.03.03

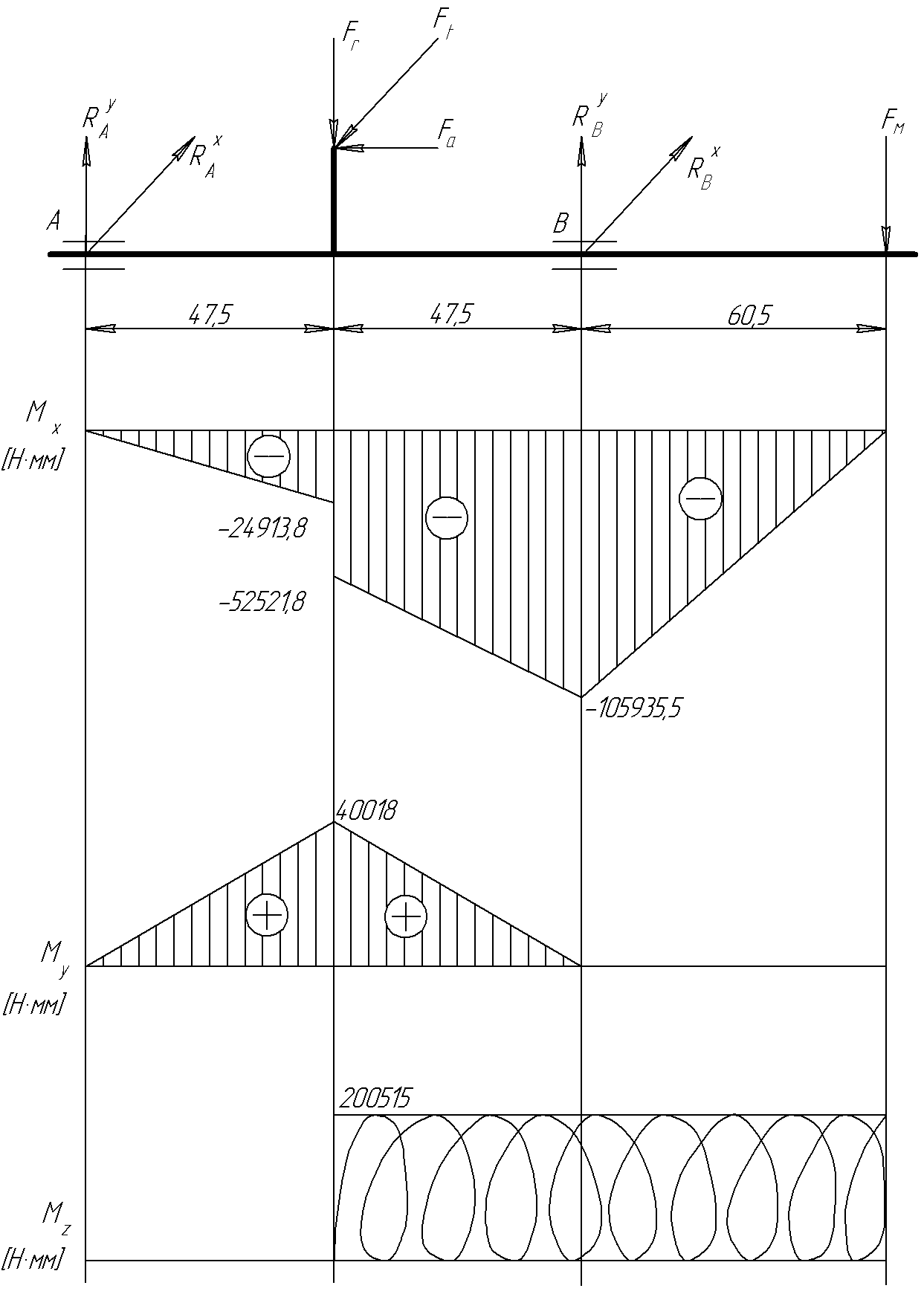

6.2. Определение реакций в опорах тихоходного вала и построение эпюр.

6.2.1. Вертикальная плоскость

6.2.1.1. Определение опорных реакций, Н:

Проверка:

6.2.1.2. Построение эпюры изгибающих моментов,

Участок I

Участок II

У

ПЗ.15.02.01.03.03

6.2.2. Горизонтальная плоскость

6.2.2.1. Определение опорных реакций, Н:

Проверка:

6.2.2.2. Построение эпюры изгибающих моментов,

Участок I

Участок II

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

-25012,8

-50792,3

-102548

-36788,75

-184000

Рис. 6. Расчетная схема тихоходного вала редуктора.

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

6.3. Проверочный расчет валов.

6.3.1. Выбор материала вала:

Из сопоставления размеров валов и воспринимаемым нагрузкам следует, что наиболее нагруженным является тихоходный вал редуктора. Расчет на прочность тихоходного вала проведем в соответствии с формулами ([II], гл. 12.)

В качестве материала вала принимаем: Сталь 45.

Из ([II], табл. 12.7) выписываем:

В соответствии с формой вала и эпюрами изгибающих Мх, Муи вращающего Mк моментов (рис.4)предположительно опасным сечением является сечение, в месте ycтaновки подшипника опоры В.

6.3.2. Расчет на статическую прочность

6.3.2.1. Результирующий изгибающий момент

6.3.2.2. Определяем осевой момент сечения

6.3.2.3. Определяем эквивалентное напряжение

6.3.2.4. Определяем коэффициент запаса прочности

где

ПЗ.15.02.01.03.03

КП.ДМ.04.09.01.00.00.ПЗ

6.3.3. Расчет на сопротивления усталости.

6.3.3.1. Определяем напряжения в опасных сечениях вала.

Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений равна расчетным напряжениям изгиба:

6

где WK - полярный момент инерции сопротивления сечения вала, мм3.

6.3.3.3. Определяем коэффициент концентрации нормальных

(Кσ )D и касательных напряжений (Кτ)D для расчетного сечения вала:

где, Кσ и Кτ – эффективные коэффициенты концентрации напряжений, принимаем по ([I], табл. 11.2)

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

Kd- коэффициент влияния абсолютных размеров поперечного сечения, принимаем по ([I], табл. 11.3)

KF - коэффициент влияния шероховатости, принимаем по ([I], табл. 11.4) KF = 1

KY- коэффициент влияния поверхностного упрочнения, принимаем по ([I], табл. 11.5); KY = 1

6.3.3.4. Определяем пределы выносливости вала

6.3.3.5. Определяем коэффициенты запаса по нормальным или касательным напряжениям,

6.3.3.6. Определяем коэффициент запаса прочности,

Вывод: Статическая прочность и сопротивление усталости вала обеспечивается.

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

7. ВЫБОР СМАЗКИ И ЭКСПЛУАТАЦИЯ.

Смазывание зубчатых и червячных зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации.

7.1. Способ смазывания.

Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с.

7.2. Выбор сорта масла.

Зависит от значения расчетного контактного напряжения в зубьях σн и фактической окружной скорости колес v по ([I], табл. табл. 10.29) выбирается сорт масла

Т.к.

где И – индустриальное;

Г – для гидравлических систем;

А – масло без присадок;

46 – класс кинематической вязкости.

7.3. Определение уровня масла.

При нижнем расположении шестерни

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

8. ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОК

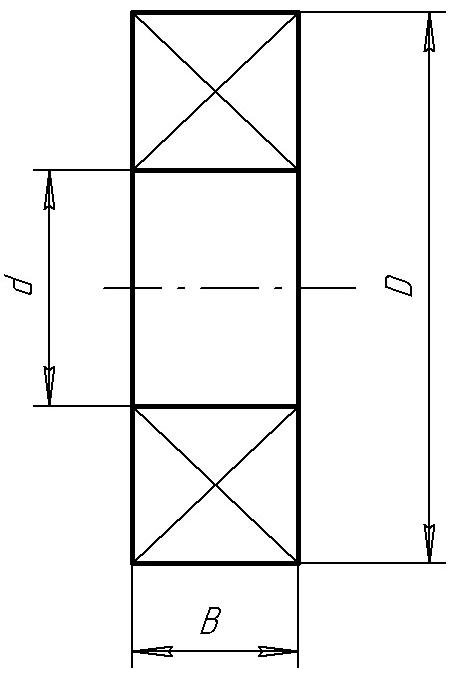

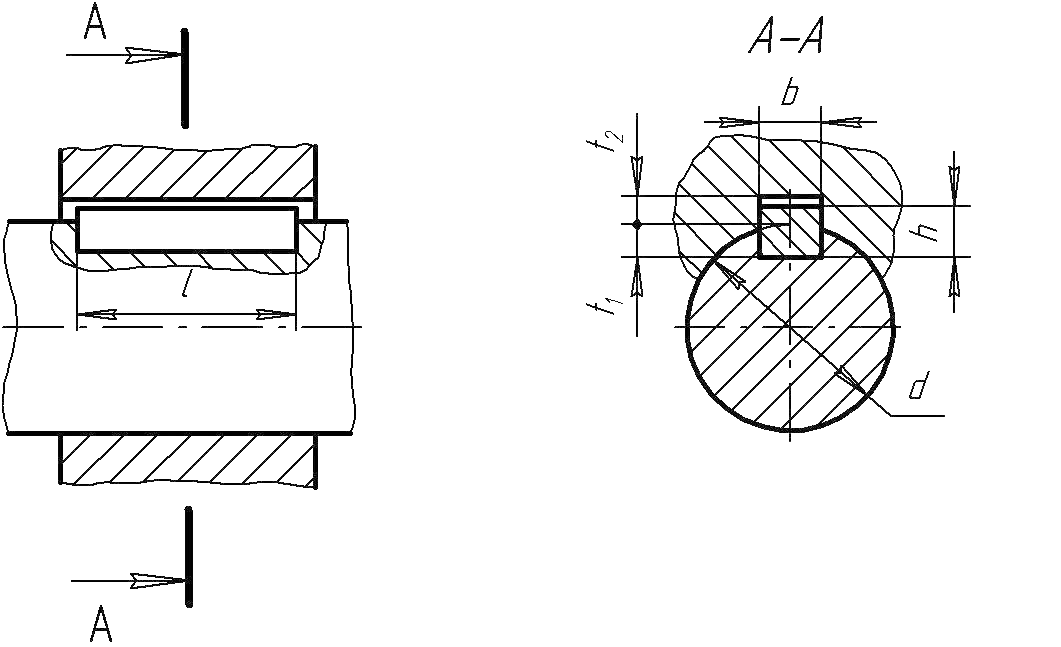

Рис. 7. Геометрические размеры шпоночного соединения.

8.1. Выбираем призматическую шпонку по диаметру вала, ГОСТ 23360-78:

8.1.1. Под цилиндрическое колесо редуктора (d = 48 мм) b×h×l

Шпонка 14×9×42 по ([I], табл.К42)

Условие смятия:

где

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

где

, (l = 42 – полная длина шпонки, определенная на конструктивной компоновке);

[σ]см – допускаемое напряжение на смятие, Н/мм2.

При стальной ступице и спокойной нагрузке

Т.к.

8.1.2. Под муфту (d = 35 мм).

Шпонка 10×8×52

Условие смятия:

Площадь смятия:

Т.к.

8.1.3. Под шкив плоскоременной передачи (d = 25 мм).

Шпонка 8 ×7×112

КП.ДМ.04.09.01.00.00.ПЗ

ПЗ.15.02.01.03.03

Условие смятия:

Площадь смятия:

Т.к.

9. ЗАКЛЮЧЕНИЕ.

Привод к мостовому крану состоит:

- электродвигателя (4АМ112МВ6У3; Р =4 кВт; n = 950об/мин);

- одноступенчатого цилиндрического редуктора (u = 1.57;

аw = 120 мм; Т = 222.53 Нм);

- муфты упругой с торообразной оболочкой

(Муфта 315–I–35–I–У2 ГОСТ 20884–93),

и имеет следующие выходные параметры:

uобщ. = 17

Твых = 178,5 Нм

nвых = 53,5 мин-1

d

КП.ДМ.04.09.01.00.00.ПЗ

вых = 35 мм.

ПЗ.15.02.01.03.03

ЛИТЕРАТУРА

1. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкевич Г.М., Козинцов В.П. 'Курсовое проектирование деталей машин': Учебное пособие для учащихся. М.: Машиностроение, 2005 г., 416с.

2. Шейнблит А.Е. 'Курсовое проектирование деталей машин': Учебное пособие, изд. 2-е перераб. и доп. - Калининград: 'Янтарный сказ', 2004 г., 454 c.: ил., черт. - Б.ц.

3. Дунаев П.Ф., Леликов О.П. 'Конструирование узлов и деталей машин', М.: Издательский центр 'Академия', 2003 г., 496 c.

4. Березовский Ю.Н., Чернилевский Д.В., Петров М.С. 'Детали машин', М.: Машиностроение, 2011г., 384 c.

5. Боков В.Н., Чернилевский Д.В., Будько П.П. 'Детали машин: Атлас конструкций.' М.: Машиностроение, 2009 г., 575 c.

6. Гузенков П.Г., 'Детали машин'. 4-е изд. М.: Высшая школа, 2003 г., 360 с.

7. Детали машин: Атлас конструкций / Под ред. Д.Р.Решетова. М.: Машиностроение, 2004 г., 367 с.

8. Дружинин Н.С., Цылбов П.П. Выполнение чертежей по ЕСКД. М.: Изд-во стандартов, 2006 г., 542 с.

9. Кузьмин А.В., Чернин И.М., Козинцов Б.П. 'Расчеты деталей машин', 3-е изд. - Минск: Высшая школа, 2007 г., 402 c.

10. Куклин Н.Г., Куклина Г.С., 'Детали машин' 3-е изд. М.: Высшая школа, 2008 г., 310 c.

11. 'Мотор-редукторы и редукторы': Каталог. М.: Изд-во стандартов, 2012 г., 311 c.

12. Перель Л.Я. 'Подшипники качения'. M.: Машиностроение, 2010 г., 588 c.