Добавлен: 29.11.2023

Просмотров: 57

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4 Травление

Известно много составов для химического стравливания меди. Все они отличаются скоростью протекания реакции, составом выделяющихся в результате реакции веществ, а также доступностью необходимых для приготовления раствора химических реактивов. Ниже приведена информация о наиболее популярных растворах для травления. Хлорное железо (FeCl3) — пожалуй, самый известный и популярный реактив. Сухое хлорное железо растворяется в воде до тех пор, пока не будет получен насыщенный раствор золотисто-желтого цвета (для этого потребуется порядка двух столовых ложек на стакан воды). Процесс травления в этом растворе может занять от 10 до 60 минут. Время зависит от концентрации раствора, температуры и перемешивания. Перемешивание значительно ускоряет протекание реакции. В этих целях удобно использовать компрессор для аквариумов, который обеспечивает перемешивание раствора пузырьками воздуха. Также реакция ускоряется при подогревании раствора. По окончании травления плату необходимо промыть большим количеством воды, желательно с мылом (для нейтрализации остатков кислоты). К недостаткам данного раствора следует отнести образование в процессе реакции отходов, которые оседают на плате и препятствуют нормальному протеканию процесса травления, а также сравнительно низкую скорость реакции. Персульфат аммония ((NH4)2S2O8) — светлое кристаллическое вещество, растворяется в воде исходя из соотношения 35 г вещества на 65 г воды. Процесс травления в этом растворе занимает порядка 10 минут и зависит от площади медного покрытия, подвергающегося травлению. Для обеспечения оптимальных условий протекания реакции раствор должен иметь температуру порядка 40 oC и постоянно перемешиваться. По окончании травления плату необходимо промыть в проточной воде. К недостаткам этого раствора относится необходимость поддержания требуемого температурного режима и перемешивания. Раствор соляной кислоты (HCl) и перекиси водорода (H2O2). Для приготовления этого раствора необходимо к 770 мл воды добавить 200 мл 35 % соляной кислоты и 30 мл 30 % перекиси водорода. Готовый раствор должен храниться в темной бутылке, не закрытой герметически, так как при разложении перекиси водорода выделяется газ. Внимание: при использовании данного раствора необходимо соблюдать все меры предосторожности при работе с едкими химическими веществами. Все работы необходимо производить только на свежем воздухе или под вытяжкой. При попадании раствора на кожу ее необходимо немедленно промыть большим количеством воды. Время травления сильно зависит от перемешивания и температуры раствора и составляет порядка 5–10 минут для хорошо перемешиваемого свежего раствора при комнатной температуре. Не следует нагревать раствор выше 50 oC. После травления плату необходимо промыть проточной водой. Данный раствор после травления можно восстанавливать добавлением H2O2. Оценка требуемого количества перекиси водорода осуществляется визуально: погруженная в раствор медная плата должна перекрашиваться из красного в темно-коричневый цвет. Образование пузырей в растворе свидетельствует об избытке перекиси водорода, что ведет к замедлению реакции травления. Недостатком данного раствора является необходимость строгого соблюдения при работе с ним всех мер предосторожности.

5 Очистка заготовки, сверловка, нанесение флюса, лужение.

После завершения травления и промывки платы необходимо очистить ее поверхность от защитного покрытия. Сделать это можно каким-либо органическим растворителем, например, ацетоном. Далее необходимо просверлить все отверстия. Делать это нужно остро заточенным сверлом при максимальных оборотах электродвигателя. В случае, если при нанесении защитного покрытия в центрах контактных площадок не было оставлено пустого места, необходимо предварительно наметить отверстия (сделать это можно, например, шилом). Прижимное усилие в процессе сверления не должно быть слишком большим, чтобы на обратной стороне платы не образовывались бугорки вокруг отверстий. Обычные электродрели практически не подходят для сверления плат, поскольку, во-первых, имеют низкие обороты, а во-вторых, обладают достаточно большой массой, что затрудняет регулирование прижимного усилия. Удобнее всего для сверления плат использовать электродвигатели типа ДПМ-35Н и им подобные с насаженным на их вал небольшим цанговым патроном. После сверловки нужно обработать отверстия: удалить все зазубрины и заусенцы. Сделать это можно наждачной бумагой.Следующим этапом является покрытие платы флюсом с последующим лужением. Можно использовать специальные флюсы промышленного изготовления (лучше всего смываемые водой или вообще не требующие смывания) либо просто покрыть плату слабым раствором канифоли в спирте. Лужение можно производить двумя способами: погружением в расплав припоя либо при помощи паяльника и металлической оплетки, пропитанной припоем. В первом случае необходимо изготовить железную ванночку и заполнить ее небольшим количеством сплава Розе или Вуда. Расплав должен быть полностью покрыт сверху слоем глицерина во избежание окисления припоя. Для нагревания ванночки можно использовать перевернутый утюг или электроплитку. Плата погружается в расплав, а затем вынимается с одновременным удалением излишков припоя ракелем из твердой резины.

5.Этапы производства печатных плат

1 Создание заготовки платы

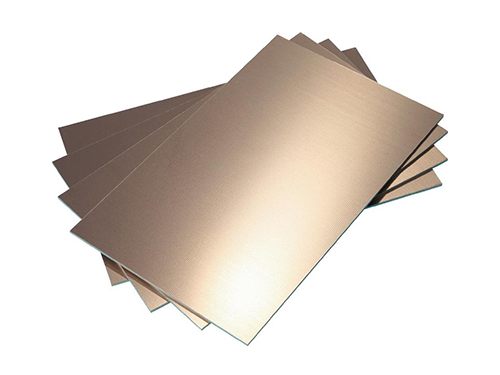

Пластина выполняется из диэлектрика, покрытого фольгой. В качестве основы чаще всего используется стеклотекстолит. Другой вариант, менее востребованный, текстолит на бумажной или тканой основе.Толщина выбирается с учетом назначения платы. Чем более прочное требуется изделие, тем больше будет толщина пластины. Также от толщины зависит электрическая проводимость. Если платы производятся без ориентира на конкретную задачу, применяется среднее значение – 13-14 мм.

Заготовка подготавливается таким образом:

Сначала нужная форма вырезается с помощью специального оборудования;

Затем выполняется подготовка листов фольги из алюминия;

Д

алее на вырезанный сегмент наносится фольгированное покрытие. Толщина слоя тоже выбирается в зависимости от назначения пластины.

Рисунок 6 – Заготовка для платы

2 Создание рисунка для пропускания тока

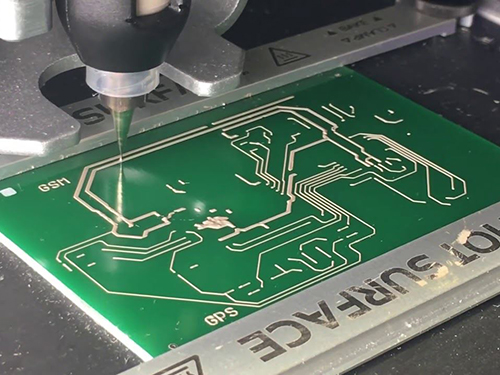

Для формирования узора применяется три основных метода, которые могут сочетаться друг с другом: Химический. Способ состоит из двух стадий: укладки маски на основу со слоем фольги и удаления лишних сегментов методом бомбардировки химическими элементами. Для выполнения работы требуется фоторезист, источник УФ излучения и фотошаблон. Фоторезист может быть жидким или пленочным. Он необходим для обработки всей плоскости заготовки. Затем берется подготовленный шаблон и рисунок вырезается при подсвечивании узоров ультрафиолетом. Поверхности, на которых фольга не нужна, затем обрабатываются химическим составом, а слой материала аккуратно удаляется. Так на плате остается только электропроводящий рисунок. Механический. Для создания рисунка применяется специальное устройство, которое воздействует на поверхность пластины механическим способом. С помощью шаблона оборудование удаляет части фольги, формируя рисунок. Лазерный. Раньше этот метод почти не применялся по причине высоких отражающих качеств алюминия и меди. Но современные лазерные приборы могут с большой точностью настраивать длину волны, благодаря чему их можно использовать для материалов с высокими отражающими свойствами. Создание рисунка – это лишь предварительная стадия в подготовке заготовки пластины. Затем проводится еще четыре процедуры, после чего и

зделие приобретает требуемый вид.

Рисунок 7 – нанесение рисунка для пропускания тока на плату

3 Металлизация отверстий

Для формирования отверстий используется механический или лазерный инструмент. Лазер применяется там, где важна тонкая обработка и качественно выполнить процедуру механическим способом практически невозможно. Процесс нанесения металла проводится двумя способами:

1 Механический. Для этого метода применяется установка большой точности и специальный материал (токопроводящий клей или заклепки). Технология отличается высокой стоимостью, поэтому используется только для производства плат, которым важна повышенная точность.

2

Химический. Более востребованный способ, при котором покрытие металлом происходит накапливанием частиц меди на пластине.

Рисунок 8 – нормирование качества металлизации сквозных отверстий

4 Прессование пластин

Данный этап применяется только для плат, которые состоят из нескольких слоев (более одного). Процедура выполняется перед металлизацией, так как затем покрытие повредится от давления. Прессование выполняется следующим образом:

Сначала подготавливаются слои, которые будут находиться в середине, и наносится узор;

Затем пластины располагаются в печи под давлением. В роли прокладочных элементов выступают специальные препреги;

После этого в пластине создаются отверстия;

Далее выполняется металлизация;

Следующий шаг – травление фольгированного покрытия.

Промежуточные отверстия могут создаваться и до помещения платы в печь для пресса. Это позволяет расширить функционал пластин, но также увеличивает их стоимость.

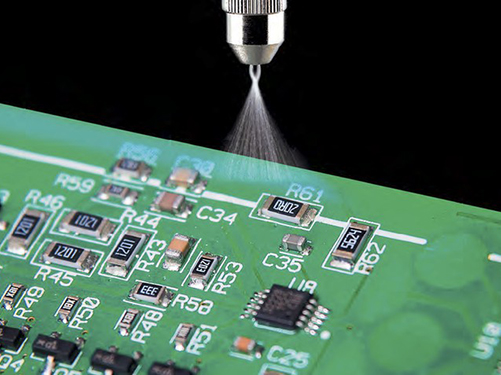

5 Нанесение покрытия

Это важная процедура, так как без нее платы будет легко повредить механически. Способы создания покрытия:

П

ри помощи лака. Защита выполняет не только основную функцию, а также обладает декоративными свойствами. Традиционный цвет печатной платы, зеленый, достигается именно таким методом. С использованием маркировки. Сочетает декоративность с информационной составляющей. Применяется при изготовлении больших партий плат. Для нанесения покрытия используется метод шелкографии. Также может применяться лазер или струйное устройство. Лужением проводников. Так наносится вспомогательный слой, который располагается на основном слое, выполненном из меди. Для нанесения используется химический метод – применяется специальная ванна с припоем. Преимущество технологии – высокий уровень защиты. Минус – толщина изделия, которая уменьшает его монтажные качества. С помощью инертных металлов. Для этих целей применяется олово, золото, платина или палладий. Лакировкой пропускающим ток составом. Улучшаются токопроводящие качества элемента. После установки плат на производстве поверхность может оформляться дополнительным слоем, который снижает действие на изделие факторов окружающей среды.

Рисунок 9 – нанесения защитного покрытия на плату

6 Обработка механическим способом

Изготовление плат на производстве включает получение большого количества копий пластин на одном листе диэлектрика. Все озвученные выше стадии — это полотно проходит без разрезания на отдельные компоненты. Отделение плат происходит в конце производственного цикла, посредством механического устройства. Естественно, сам процесс автоматизирован. Обработка пластин механическим способом выполняется таким образом:

Э

лемент фрезеруется частично или полностью (вариант зависит от формы изделия). Если элемент прямоугольной или квадратной формы фреза выполняет надрезы, которые упростят разделение компонентов. Если элемент нестандартной формы, фреза создает сквозные линии. При этом в некоторых местах материал остается, чтобы деталь оставалась пока на месте. Затем в этом месте плата отламывается. Выполняется формирование отверстий для крепления пластины. Их число и размер выбираются по шаблону, который используется на производстве. Затем пластины разделяются на отдельные компоненты. Все особенности процедуры указаны в ГОСТ 23665-79, где есть основные рекомендации и нормы по механической обработке плат. Данная стадия является финальной в производстве печатной пластины. Но пока товар не является готовым к использованию. Затем плату необходимо дополнить микросхемами и протестировать.

Рисунок 10 – механическая обработка платы

7 Установка компонентов

Чаще всего установка платы в электронном устройстве производится методом пайки. При масштабном производстве применяется специальное оборудование, которое упрощает выполнение процедуры. После припаивания пластины обрабатываются растворителями для удаления частичек паяльных материалов. Затем на плату наносится еще один раствор, который может быстро застывать (лак, гидрофобизаторы и т. д.). Если пластина будет использоваться под действием вибрации, производится ее заливка составом высокой вязкости.

8 Проведение тестов

Есть несколько вариантов для проверки работоспособности печатной платы. Самые популярные методы – с помощью электричества и оптическим устройством. При использовании электричества оценивается наличие замыканий и целостность всей электроцепи. Оптическая оценка позволяет увидеть механические недостатки, если они имеются.