Файл: Разработка технологического процесса изготовления детали Штуцер.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 432

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

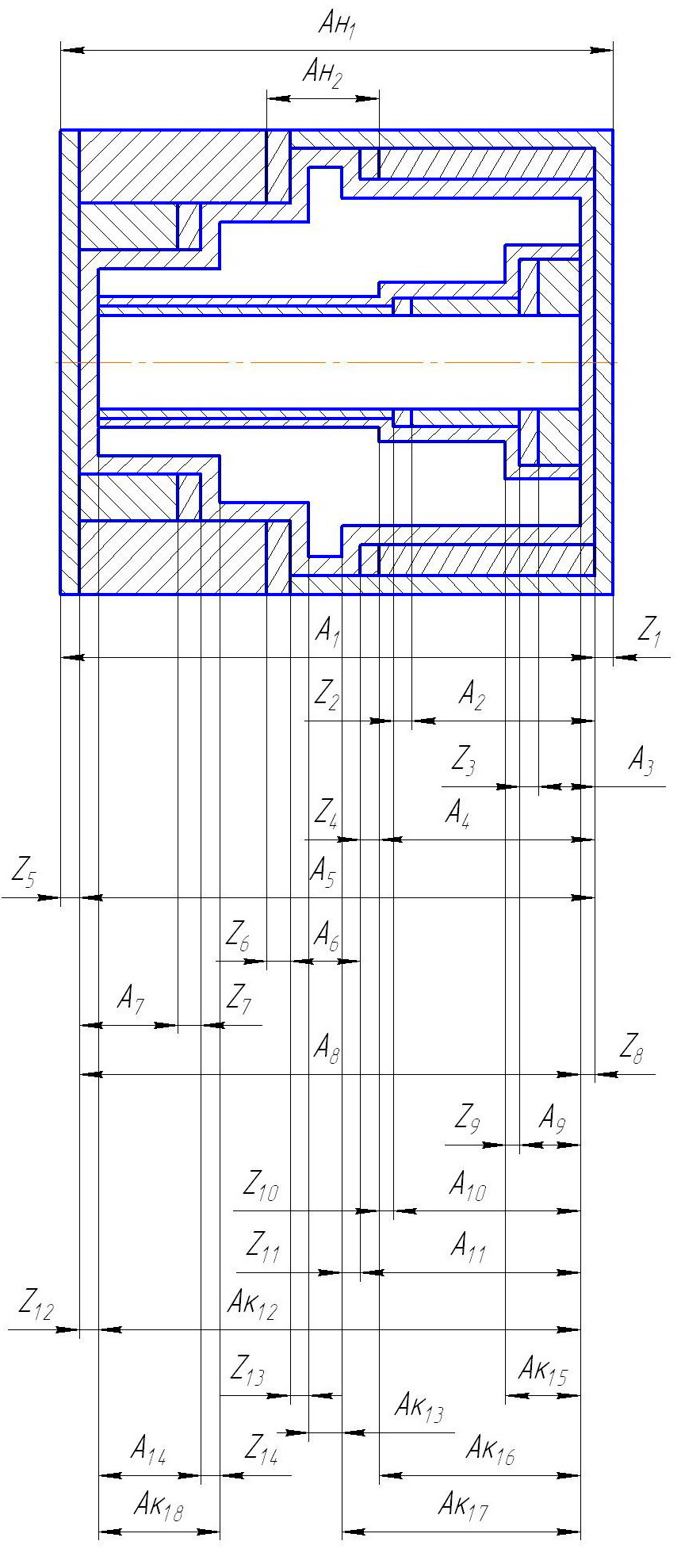

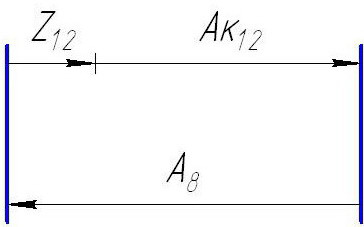

Придерживаясь указанной последовательности, получаем ЭСП с построением четырнадцати размерных цепей. На эскизе совмещенных переходов должны быть указаны и конструкторские размеры, которые входят как составляющие звенья размерных цепей, хотя некоторые из них непосредственно и не выдерживаются в технологическом процессе.

Укажем две особенности составления размерных цепей:

1. Размерная цепь должна Выть наикратчайшей. Но при этом в числе ее звеньев должен быть только один припуск, который выполняет функцию замыкающего звена данной цепи.

2. Звенья размерной цепи должны быть взаимно независимыми. Решением размерных цепей определяют операционные размеры, включая и размеры заготовки с назначением на них экономически обоснованных допусков. Начинать расчеты нужно с последней цепи и идти к начальной операции.

Допуски размеров переходов всех операций, кроме окончательных, устанавливают в соответствии с экономическими квалитетами точности каждого метода обработки. Рекомендуется допуски задавать "в тело", т.е. для охватываемых поверхностей (валов) со знаком "минус", а для охватывающих (отверстий) - со знаком "плюс".

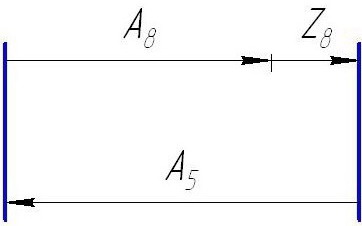

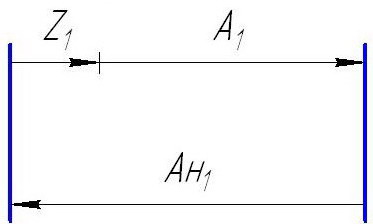

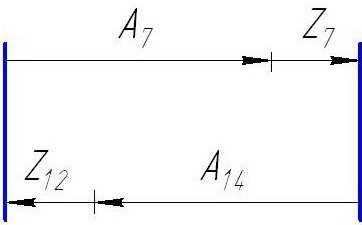

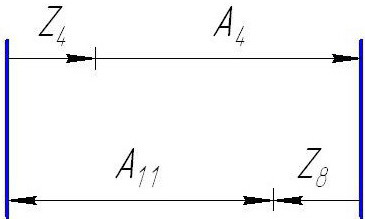

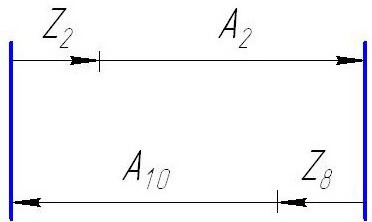

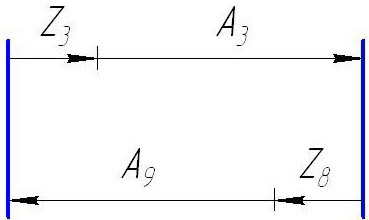

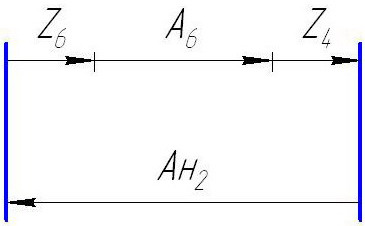

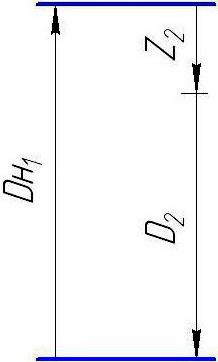

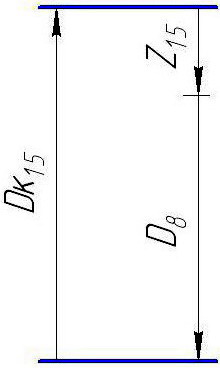

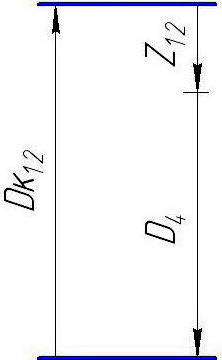

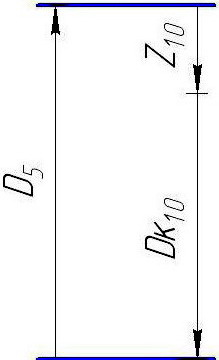

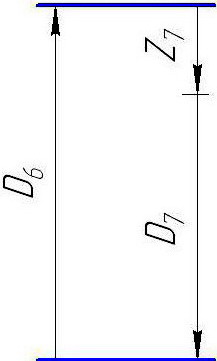

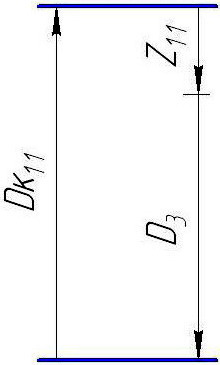

Эскиз совмещенных переходов для

линейных размеров.

Рис. 1 Эскиз совмещенных переходов для линейных размеров

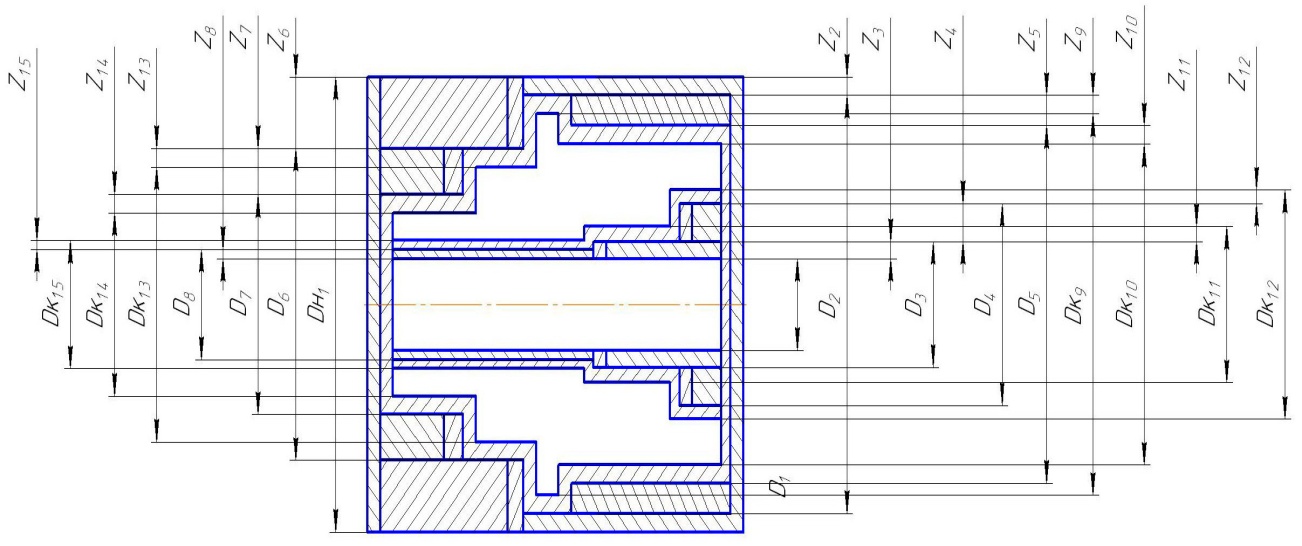

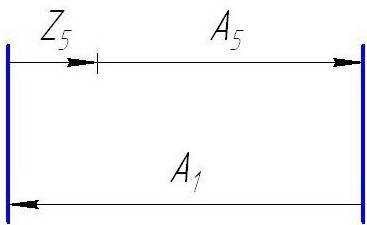

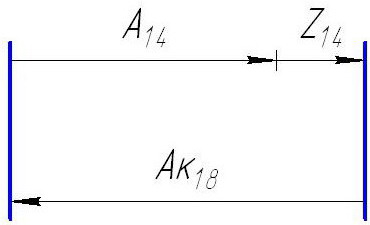

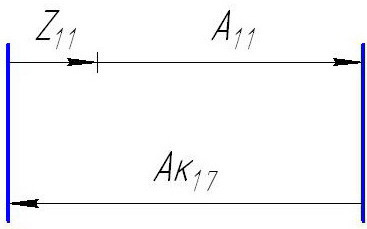

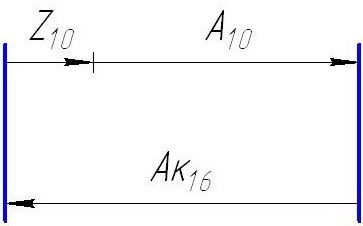

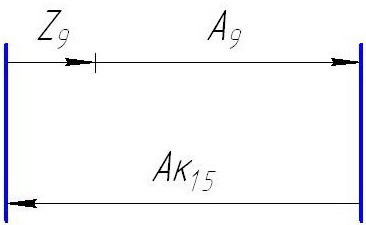

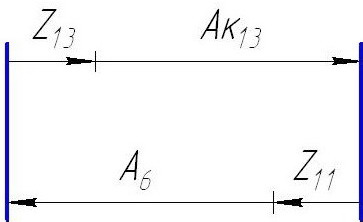

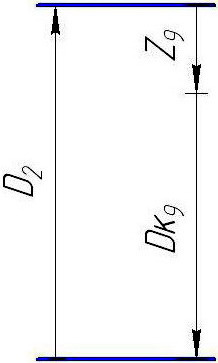

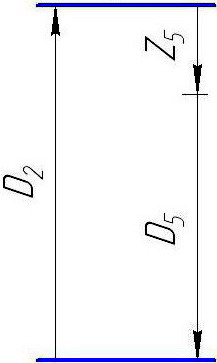

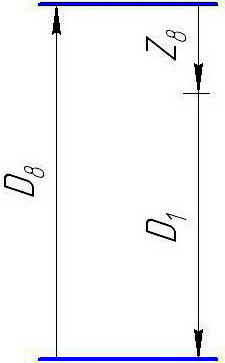

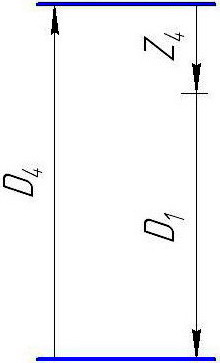

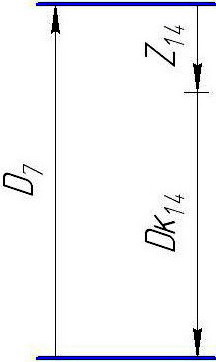

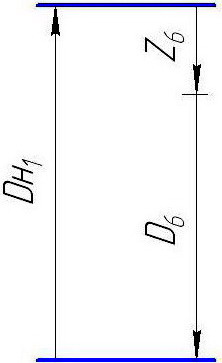

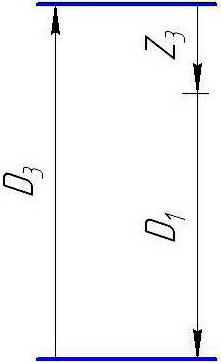

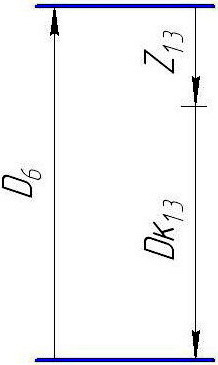

Эскиз совмещенных переходов для

диаметральных размеров.

Рис. 2 Эскиз совмещенных переходов для диаметральных размеров

Расчет операционных припусков, назначение

операционных допусков и определение операционных размеров.

Линейные размеры.

1.

2.

3.

4.

5.

6.

8.

8.

9.

10.

11.

12.

13.

14.

Диаметральные размеры.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

Найденные значения операционных размеров запишем в общую таблицу №1

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

Таблица №1

Расчет режимов резания

Приведем расчет режима резания для перехода №1 операции 010 (токарная черновая) и перехода №1 операции 015 (токарная черновая), операции 045 (сверлильная), операции 030 фрезерная с обоснованием выдранного оборудования. Результаты расчета режимов резания для других операций сведем в общую таблицу.

Операция 010 переход №1.

Глубина резания.

Поскольку данная операция является черновой, то следует назначать, возможно, большую глубину резания, снимая припуск за один рабочий ход. Поэтому t=z=7 мм.

Подача.

Для данного обрабатываемого материала (сплав 30Х13) рекомендуется выбирать подачи в пределах 0,3 - 0,6 мм/об. Для сокращения времени обработки на черновых операциях назначают, возможно, большую подачу. Поэтому s=0,6 мм/об.

Скорость резания и обороты.

Скорость резания рассчитаем по эмпирической формуле, которая при наружном продольном

и поперечном точении и растачивании выглядит следующим образом:

С

реднее значение стойкости Т при одноинструментной обработке равно 60 мин. Постоянную Сv для данных условий резания и показатели степени m, Xv, Yv примем по таблице 17 стр.270(5). При наружном точении сплава 30Х13 резцом ВК8 постоянная Cy и показатели степени равны: Cv=215, Xv=0.15, Yv=0.45, m=0.2. Общий поправочный коэффициент Кv на скорость резания представляет собой произведение из отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания:

реднее значение стойкости Т при одноинструментной обработке равно 60 мин. Постоянную Сv для данных условий резания и показатели степени m, Xv, Yv примем по таблице 17 стр.270(5). При наружном точении сплава 30Х13 резцом ВК8 постоянная Cy и показатели степени равны: Cv=215, Xv=0.15, Yv=0.45, m=0.2. Общий поправочный коэффициент Кv на скорость резания представляет собой произведение из отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания:Коэффициент, учитывающий влияние качества обрабатываемого материала примем по таблице 3 стр. 262 (5) Kmv=0.85 того же справочника при марке сплава 30Х13.

Коэффициент, учитывающий состояние поверхности заготовки, определим по таблице 5 стр. 262 того же справочника Knv=0.9

Коэффициент, учитывающий влияние режущей части инструмента определим по таблице 6: для резца ВК8 Kuv =1,0

Коэффициент, учитывающий главный угол в план резца определим по таблице 7 Kφv=1.0

Коэффициент, учитывающий вид обработки, определим при поперечном точении d/D=0.8…1 равен,Kov=1.04

Тогда общий поправочный коэффициент равен:

Kv=0.85*0.9*1.0*1.0*1.04=0.795

Подставляя найденные значения в формулу для скорости резания, получим: