Файл: Отчет по лабораторной работе по дисциплине Материаловедение. Технология конструкционных материалов.doc

Добавлен: 30.11.2023

Просмотров: 53

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования и науки

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Тюменский индустриальный университет»

Отчет по лабораторной работе по дисциплине «Материаловедение. Технология конструкционных материалов»

На тему «Испытание на растяжение»

Выполнил: Горячев Владимир Владимирович

ПСТб(до)з-20-1

Тюмень 2021

Цель работы - изучение методики проведения испытаний на растяжение и определения механических свойств.

Задачи - провести испытания на растяжение различных материалов и определить показатели прочности и пластичности.

Теоретические сведения

Механическими называют свойства, которые материал проявляет при действии на него внешних, механических сил со стороны других тел. Действие силы вызывает деформацию твердого тела, и в нем возникают напряжения. Напряжение является удельной величиной и определяется как отношение силы, действующей на тело, к площади его сечения:

где – напряжение;

Р – сила;

F – площадь поперечного сечения

Напряжение в системе СИ выражается в Н/м2 или МН/м2, т.е. МПа. На практике может быть использована размерность кгс/мм2 (1 кгс/мм2 =9,81МПа).

Процесс деформации под действием постепенно возрастающей нагрузки складывается из трех последовательно накладывающихся одна на другую стадий.

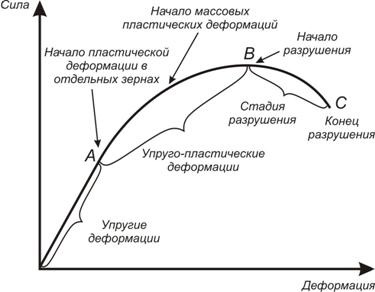

Рис. 1 Схема процесса деформации

Даже незначительное усилие вызывает упругую деформацию, которая в чистом виде наблюдается только при нагрузках до точки А. Упругая деформация характеризуется прямо пропорциональной зависимостью от нагрузки и упругим изменениям межатомных расстояний. При нагрузках выше точки А в отдельных зернах металла, ориентированных наиболее благоприятно относительно направления деформации, начинается пластическая деформация. Дальнейшее увеличение нагрузки вызывает и увеличение упругой, и пластической деформации (участок АВ). При нагрузках точки В возрастание упругой деформации прекращается.

Начинается процесс разрушения, который завершается в точке С.

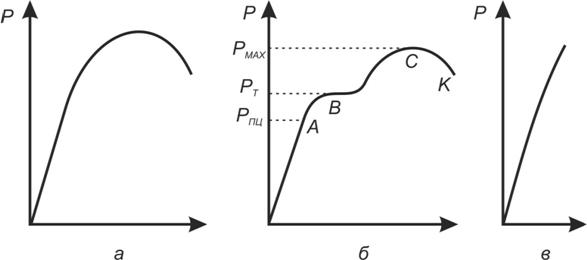

Рис. 2 Виды диаграмм растяжения различных материалов

Предел пропорциональности - это напряжение, ниже которого соблюдается прямая пропорциональная зависимость между напряжением и относительной деформацией:

,

,где Рпц - нагрузка при пределе пропорциональности.

Предел упругости 0,05 - это условное напряжение, при котором остаточная деформация составляет 0,05% расчетной длины. Ввиду малости величины остаточной деформации на пределе упругости его иногда принимают равным пределу пропорциональности.

Предел текучести физический - это наименьшее напряжение, при котором образец деформируется без увеличения растягивающей нагрузки:

.

.Если на кривой деформации отсутствует четко выраженная площадка текучести , то определяют предел текучести условный.

Условный предел текучести s0,2 - это напряжение, при котором остаточное удлинение достигает 0,2% длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики:

.

.Предел прочности (временное сопротивление) sВ - это условное напряжение, соответствующее наибольшей нагрузке РМАХ, предшествовавшей разрыву образца:

.

.Относительное удлинение после разрыва d - это отношение приращения расчетной длины образца (lK – l0) после разрушения к начальной расчетной длине l0, выраженное в процентах:

Для определения длины расчетной части lK после разрыва части образца плотно прикладывают друг к другу и измеряют расстояние между метками, которые ограничивали начальную расчета длину.

Относительное сужение - это отношение абсолютного уменьшения площади поперечного сечения в шейке образца (F0 – FK) к начальной площади сечения F0, выраженное в процентах:

где F0 и FK - площади поперечного сечения образца до и после испытания соответственно.

Протокол испытаний на растяжение

| Показатели | | образец | |||

| | №1 | №2 | №3 | ||

| Материал образца | | | 12ХН3А | 20ХГР | 25ХГМ |

| Диаметр образца | до испытания d0 после испытания dK | мм | 5,0 | 5,0 | 5,0 |

| мм | 3,3 | 3,5 | 3,7 | ||

| Площадь поперечного сечения | до испытания F0 | мм2 | 19,63 | 19,63 | 19,63 |

| после испытания FK | мм2 | 8,55 | 9,62 | | |

| Длина расчетной части | до испытания l0 | мм | 25,0 | 25,0 | 25,0 |

| после испытания lK | мм | 29,8 | 29,4 | 29,6 | |

| Нагрузки, соответствующие | пределу текучести физическому PT | Н | на диаграмме отсутствует площадка текучести | ||

| пределу текучести условному P0,2 | Н | 4902 | 4902 | | |

| пределу прочности PMAX | Н | 18627 | 19608 | | |

| Предел текучести | физический T | МПа | | | |

| условный 0,2 | МПа | 250 | 250 | 250 | |

| Предел прочности B | МПа | 950 | 1000 | 1100 | |

| Относительное удлинение | % | 19,2 | 17,6 | 18,4 | |

| Относительное сужение | % | 56,4 | 51,0 | 45,2 | |

Образец №1

Площадь поперечного сечения образца до испытания F0

мм2

мм2Площадь поперечного сечения образца после испытания Fк

Нагрузка, соответствующая пределу текучести условному P0,2

По диаграмме P0,2=500 кгс

1 Н ≈ 0,102 кгс, тогда

P0,2=500/0,102=4902 Н

Нагрузка, соответствующая пределу прочности PMAX

По диаграмме Pmax=1900 кгс

Pmax=1900/0,102=18627 Н

Предел текучести условный 0,2

1 кгс/мм2 =9,81МПа

Предел прочности B

Относительное удлинение

Относительное сужение

Образец №2

Площадь поперечного сечения образца до испытания F0

Площадь поперечного сечения образца после испытания Fк

Нагрузка, соответствующая пределу текучести условному P0,2

По диаграмме P0,2=500 кгс

1 Н ≈ 0,102 кгс, тогда

P0,2=500/0,102=4902 Н

Нагрузка, соответствующая пределу прочности PMAX

По диаграмме Pmax=2000 кгс

Pmax=2000/0,102=19608 Н

Предел текучести условный 0,2

1 кгс/мм2 =9,81МПа

Предел прочности B

Относительное удлинение

Относительное сужение

Образец №3

Площадь поперечного сечения образца до испытания F0

мм2

Площадь поперечного сечения образца после испытания Fк

мм2

мм2Нагрузка, соответствующая пределу текучести условному P0,2

По диаграмме P0,2=500 кгс

1 Н ≈ 0,102 кгс, тогда

P0,2=500/0,102=4902 Н

Нагрузка, соответствующая пределу прочности PMAX

По диаграмме Pmax=2400 кгс

Pmax=2400/0,102=23529 Н

Предел текучести условный 0,2

1 кгс/мм2 =9,81МПа

Предел прочности B

Относительное удлинение

Относительное сужение

Выводы: В результате выполнения лабораторной работы были закреплены теоретические знания по определению механических характеристик при испытании на растяжение. В ходе выполнения лабораторной работы были определены механические характеристики заданных образцов.

Ответы на контрольные вопросы

1. Что называется пределом текучести и пределом прочности?

Предел текучести – удлинение материала без заметного возрастания растягивающей нагрузки (необратимая деформация материала под действием нагрузки)

Предел прочности — условное напряжение, которое равно отношению наибольшей нагрузки, предшествовавшей разрушению образца, к первоначальной площади его сечения

2. Какие механические свойства материала можно определить по диаграмме растяжения?

Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и интенсивности сил, называются механическими свойствами металла

Предел прочности

Относительное удлинение