ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 68

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

АО «ТАТНЕФТЕПРОВОДСТРОЙ»

Родины ул., д.20, Казань, Россия, 420097

тел.: (843) 295-79-64, факс: (843) 295-79-54, Е-mail: info@tnpsrt.ru

ОКПО 01291117, ОГРН 1021602852798, ИНН/КПП 1653008600 / 166001001

Согласовано: Утверждаю:

Представитель Главный инженер

_______________________________________

_______________________________________ _________________________Баландин А.А.

«___» _____________2023 г. «___» _____________2023 г.

М.П. М.П.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ИЗОЛЯЦИЮ И ТЕПЛОИЗОЛЯЦИЮ ТРУБОПРОВОДОВ И ОТВОДОВ

ОБЪЕКТ:

Система транспорта нефти. «Ванкор» - «Сузун» - «Пайяха».

Нефтепровод «Сузун-Пайяха».

7110020/0136Д – 33 – 230000 – ЛТ1 -7110020/0136Д – 33 – 230180 – ЛТ1

г. Казань

2023г.

ЛИСТ СОГЛАСОВАНИЯ ТК НА ИЗОЛЯЦИЮ И ТЕПЛОИЗОЛЯЦИЮ ТРУБОПРОВОДОВ И ОТВОДОВ

| Должность | Фамилия И.О. | Роспись | Дата |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

Содержание

1.Область применения 4

1.1.Общие положения 4

2.Организация и технология выполнения работ 4

2.1.Подготовительные работы 4

2.2. Технология подготовки поверхности для нанесения покрытия. 5

2.3.Нагрев изолируемой поверхности перед нанесением праймера 6

2.4.Подготовка праймера 6

2.5.Нанесение праймера 6

2.6.Монтаж термоусаживающейся манжеты 7

2.7.Усадка манжеты 8

2.8.Установка скорлуп из ППУ 9

2.9.Установка и герметизация кожуха 10

2.10.Установка матов прошивных базальтовых 11

2.11.Гидроизоляция кожуха (при подземной прокладке нефтепровода) 12

3.Требования к качеству работ 13

3.1.Входной контроль изделий и материалов 13

3.2.Контроль качества теплоизоляции трубопровода. 13

4.Потребность в материально-технических ресурсах 14

5.Охрана труда 15

5.1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА 17

5.2.ПОЖАРНАЯ БЕЗОПАСНОСТЬ 22

5.3. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ 26

-

Область применения-

Общие положения

-

Настоящая технологическая карта (далее ТК) разработана на изоляцию стыков трубопроводов и деталей изоляционным покрытием.

Работы выполняются по проектам №7110020-0136Д-33-230000 - №7110020-0136Д-33-230180 «СИСТЕМА ТРАНСПОРТА НЕФТИ «ВАНКОР» - «СУЗУН» - «ПАЙЯХА». НЕФТЕПРОВОД «СУЗУН» - «ПАЙЯХА» разработанным АО «ТомскНИПИнефть», на основании действующих нормативно-технических документов:

-

СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; -

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство; -

Постановление Правительства РФ от 16 сентября 2020 года №1479 «Об утверждении Правил противопожарного режима в Российской Федерации». -

СП 86.13330.2014 «Магистральные трубопроводы»; -

СП 48.13330.2019 «Организация строительства»; -

ВСН 008-88 «Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция»; -

ГОСТ Р51164-98 Технические условия на применяемые материалы.

Перед началом работ ознакомиться (под роспись) с ТК лицам, ответственным за безопасное производство работ (ст. прораб, прораб, мастер) и рабочим, занятым на работах.

К производству изоляционных работ допускаются лица, прошедшие медицинское освидетельствование, обученные, получившие удостоверение на право выполнять изоляционные работы.

Работы без ответственного ИТР на месте производства работ, запрещены.

-

Организация и технология выполнения работ-

Подготовительные работы

-

Перед изоляцией зон сварных стыков труб необходимо:

• Ознакомиться с технологической картой;

• Подготовить необходимое оборудование, инструменты и иные вспомогательные средства, проверив их пригодность и работоспособность;

• Подготовить необходимое укрытие для проведения изоляционных работ в ненастную погоду, обеспечивающее защиту рабочей зоны (зоны сварного стыка) от ветра, дождя, снега или других негативных факторов;

• Осуществить дополнительные мероприятия, обеспечивающие качество изоляционных работ: подготовить лестницы, настилы под трубой, если в этом есть необходимость, укрытия для хранения изоляционных материалов, средств инструментального контроля, а также материалы для предотвращения загрязнения очищенной поверхности трубы (например, подготовить полотенца на «липучках» для укрытия очищенной зоны стыка от пыли работающей вблизи установки и уменьшения потерь тепла) и т.п.;

• Обеспечить безопасные условия труда и проведение изоляционных работ в соответствие с РД 09-364-00 Госгортехнадзора России, Постановление № 38 от 23.06.00 г., а также СНиП Ш-4-80 «Техника безопасности в строительстве» (для операторов - перчатки термостойкие, рабочую одежду и обувь, респиратор для нанесения праймера в палатках (загазованность воздуха определяется по ГОСТ 12.1.005); защитные очки и респираторы для работы с пескоструйной установкой и т.п.).

-

Технология подготовки поверхности для нанесения покрытия.

Поверхность сварного стыка и прилегающую к нему зону заводского покрытия на расстояние 200 мм очистить от грязи, пыли и влаги с помощью чистой ветоши, а при наличии жировых загрязнений нефти с помощью ветоши, смоченной в органическом растворителе (ацетон, неэтилированный бензин).

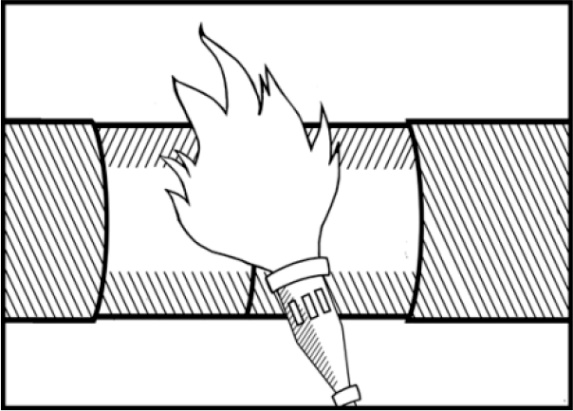

Высушить поверхность сварного стыка труб путем нагрева с помощью газовой горелки либо индуктором грейферным. Проверка температуры поверхности производится контактным термометром по четырем равноудаленным точкам по периметру трубы.

Высушить поверхность сварного стыка труб путем нагрева с помощью газовой горелки либо индуктором грейферным. Проверка температуры поверхности производится контактным термометром по четырем равноудаленным точкам по периметру трубы.

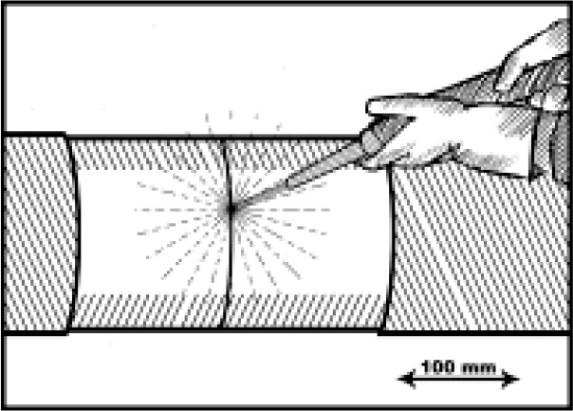

После сушки провести очистку металлической поверхности сварного стыка и зоны заводского покрытия трубы абразивоструйной установкой (купершлаком или сухим, просеянным песком (преимущественно речным), обеспечивающим достижение степени очистки поверхности трубы 2 (по ГОСТ 9.402-80) или Sa 2 ½ (по ISO 8501-1). Фракционный состав должен быть 0,2-3,0 мм, из них масса зерен размером 0,5-2,5 мм должна составлять не менее 75% общей массы; влажность абразива– не более 1%. Норма расхода песка при зоне очистки 200 мм на 1 стык – 19кг.

После сушки провести очистку металлической поверхности сварного стыка и зоны заводского покрытия трубы абразивоструйной установкой (купершлаком или сухим, просеянным песком (преимущественно речным), обеспечивающим достижение степени очистки поверхности трубы 2 (по ГОСТ 9.402-80) или Sa 2 ½ (по ISO 8501-1). Фракционный состав должен быть 0,2-3,0 мм, из них масса зерен размером 0,5-2,5 мм должна составлять не менее 75% общей массы; влажность абразива– не более 1%. Норма расхода песка при зоне очистки 200 мм на 1 стык – 19кг.-

Нагрев изолируемой поверхности перед нанесением праймера

Перед нанесением праймера, подготовленную в соответствии с пп.4.1-4.4 поверхность (сталь и полиэтилен) повторно нагревают пламенем газовой горелки до температуры 90+5°С. Поверхность (сталь и полиэтилен) должна быть данной температуры в момент нанесения манжеты. Пропановые горелки должны обеспечивать нагрев поверхности не коптящим пламенем длиной 300-500 мм и «контактным пятном» диаметром 150-200 мм.

Перед нанесением праймера, подготовленную в соответствии с пп.4.1-4.4 поверхность (сталь и полиэтилен) повторно нагревают пламенем газовой горелки до температуры 90+5°С. Поверхность (сталь и полиэтилен) должна быть данной температуры в момент нанесения манжеты. Пропановые горелки должны обеспечивать нагрев поверхности не коптящим пламенем длиной 300-500 мм и «контактным пятном» диаметром 150-200 мм.Прогретая поверхность должна быть без копоти, что достигается правильной регулировкой пламени горелок. При возникновении копоти необходимо ее удалить ветошью и повторно нагреть поверхность.

-

Подготовка праймера

Емкости с компонентами эпоксидного праймера должны храниться в оригинальной (заводской) упаковке при температуре от +5 до +40°С в местах, исключающих попадание влаги и прямых солнечных лучей. Смешивание компонентов праймера следует осуществлять при температуре компонентов не ниже +10°С, для чего их обязательно нужно выдержать в течении не менее 24-х часов в теплом помещении.

Непосредственно перед нанесением праймера на подготовленную поверхность стыка, емкость с компонентом Б перелить в емкость с компонентом А и тщательно перемешать шпателем до получения однородной массы.

Праймер должен быть полностью нанесен на поверхность стыка в течение продолжительности жидкой фазы. При производстве работ при отрицательных температурах воздуха готовый праймер должен быть немедленно нанесен на подготовленную зону стыка.

-

Нанесение праймера

Подготовленный в соответствии с п.2.4 праймер нанести поролоновыми валиками равномерным слоем на стальную поверхность стыка. Выливать праймер из ёмкости при его