Файл: Следуя по пути гармонизации национальных и межгосударственных стандартов с со ответствующими международными и европейскими стандартами дсту 209292 и гост 1196993 устанавливают следующие положения при сварке ( рис..docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 80

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Ширина листов —500 ... 1000 (через 50 мм) 1100; 1250; 1400; 1420; 1500... 3000 (через 100 мм); 3200 ... 3800 (через 200 мм). При этом длина может быть от 1000 до 12000 мм. Холоднокатаный прокат может поставляться и в рулонах массой до 20 т.

Листовой прокат бывает повышенной (группа А) и нормальной точности (группа Б) по толщине. Изготавливают листовой прокат из сталей углеродистых обычного качества (ГОСТ 380—71), углеродистых качественных (ГОСТ 1050—74), низколегированных (ГОСТ 19282—73), легированных качественных (ГОСТ 4543—71), высоколегированных коррозионностойких и жаростойких (ГОСТ 5632—72) и других сплавов специального назначения.

Пример обозначения толстолистового проката горячекатаного группы Б, толщиной 25 мм из стали 20 без указания размеров листа:

Исходный материал перед сваркой обычно подлежит предварительной подготовке: правке, резке, гибке, обработке кромок и т. д.

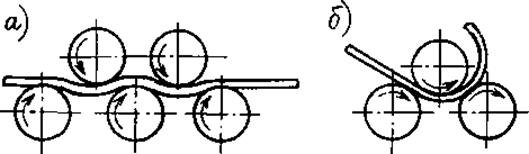

Правку листов с целью устранения волнистости осуществляют на листоправильных машинах путем пропуска между верхним нижним рядами валков (рис. 8, а). Правка происходит за счет многократного перегиба, величина которого определяется зазором между валками.

Для получения заготовок типа обечаек тонкостенных цилиндров используют гибочные машины (рис. 8, б), а для прямолинейной гибки гибкокромочные машины.

Резка исходного проката на заготовки является наиболее распространенной операцией заготовительных участков. Основные способы резки: газокислородная, плазменная, резка на кривошипных пресс-ножницах гильотинного типа, резка дисковыми ножницами, вырубка в штампах, механическая резка на станках и пилах.

Рис. 8. Схема правки а и гибки б листового проката

Газокислородная и плазменная резка имеют наименьшую производительность, меньшую точность и худшее качество среза, но являются наиболее универсальными, позволяют разделять металл по любому, в том числе криволинейному, контуру и находят широкое применение. Наряду с ручной резкой, применяют автоматические и полуавтоматические установки, позволяющие вырезать заготовки без предварительной разметки. Такие установки имеют фотокопировальное или числовое программное управление перемещением резака. Точность резки указана в табл. 6.

Таблица 6

Предельные отклонения размеров заготовок для сварки

| Способ получения | Предельные отклонения, мм, при интервале номинальных размеров | ||

| до 1500 | 1500…2500 | 2500…4500 | |

| Ручная газокислородная резка по разметке | ± 2,5 | ± 3 | ± 3,5 |

| Машинная газокислородная резка | ± 1,5 | ± 2 | ± 2,5 |

| Резка на пресс-ножницах | ± 1 | ± 1,5 | ± 2 |

| Обработка на металлорежущих станках | | H14; h14 | ±IT14/2 |

Газокислородную резку можно применять для материалов практически любой толщины, но при этом следует помнить, что резке подлежат только малоуглеродистые и среднеуглеродистые конструкционные стали с содержанием общего количества легирующих элементов до 5%.

Резка листов на пресс-ножницах ограничена мощностью оборудования и наиболее распространена при толщине до 10...20 мм.

Приспособления для производства сварочных работ

Оборка под сварку является трудоемкой и наименее механизированной операцией. Цель ее — установка и фиксация деталей в предусмотренном проектом положении с обеспечением свободного доступа к месту сварки. Поэтому по возможности при проектировании деталей следует предусматривать взаимно ориентирующие и фиксирующие элементы: канавки, проточки, буртики, упоры — фиксаторы: и т. п.

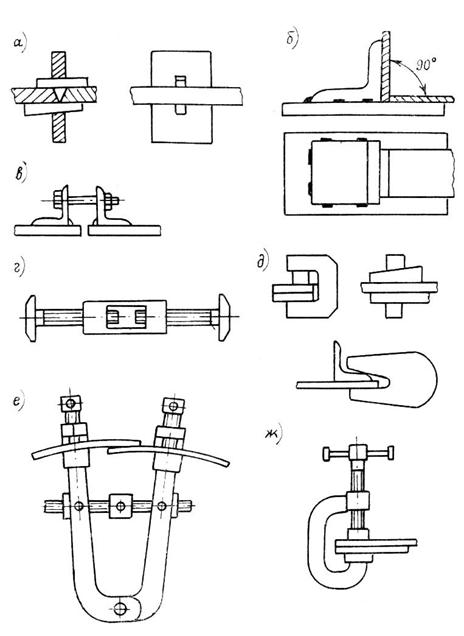

Для крепления деталей перед сваркой и в процессе сварки применяют специальные или универсальные; приспособления. К универсальным приспособлениям (рис. 9) относят клинья а, упоры б, болтовые соединения с упорами на прихватках в, стяжки винтовые г, скобы д, стяжки рычажно-винтовые е, струбцины ж, домкраты и т. д. Универсальные приспособления используют в мелкосерийном производстве, все они имеют ручной привод, не обеспечивают высокой производительности, но являются простыми и дешевыми.

Количество приспособлений может быть уменьшено при использовании прихваток, т.е. предварительных коротких швов малой высоты, которые фиксируют детали и устраняют их взаимное смещение в процессе сварки. При наложении основного шва прихватки переваривают. Площадь основного поперечного сечения прихватки не должна превышать 30% сечения основного шва, а длина не более (10…100) мм в зависимости от габаритных размеров и массы деталей.

Прихватки наносят обычно через (400...800) мм по длине шва. В серийном и массовом производстве необходимо предусматривать специальные быстродействующие приспособления, содержащие гидравлические или пневматические прижимы, кондукторы, кантователи, манипуляторы, специальные стенды. Данные Приспособления позволяют повысить точность конструкций и производительность труда при сварке.

Рис. 9. Универсальные сборочные приспособления

7. Технологические характеристики сварки под флюсом.

Сварка под флюсом (рис. 1) является самым распространенным способом механизированной дуговой сварки плавящимся электродом. При сварке под флюсом применяется электродная проволока 1 большой длины, свернутая на кассету или в бухту. Ее подача в зону дуги по мере плавления, а также перемещение вдоль свариваемых кромок механизированы и осуществляются сварочным автоматом, имеющим специальные устройства – бункер 2 для внесения в зону сварки флюса и отсоса 11 нерасплавившейся его части 10 со шва для возврата в бункер. Перед началом процесса засыпают флюс вдоль свариваемых кромок в виде валика толщиной 50–60 мм. Возникающая при включении автомата дуга 3 горит между концом электрода и изделием. Под действием тепла дуги плавятся электродная проволока 1, основной металл 4 и часть флюса 5. Дуга горит в закрытой полости 6 (газовом пузыре), ограниченной в верхней части оболочкой шлака, а в нижней – сварочной ванной 7. Полость заполнена парами металлов, флюса и газами. Возникающее статическое

давление поддерживает флюсовый свод, который предотвращает разбрызгивание жидкого металла и нарушения в формировании шва.

Расплавленный шлак, обладая небольшой плотностью, всплывает на поверхность жидкого металла сварочной ванны и покрывает его плотным слоем. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва 9, закрытого твердой шлаковой коркой 8. После сварки шлаковая корка удаляется.

Хороший контакт шлака и металла, наличие изолированного от внешней среды пространства обеспечивают благоприятные условия для защиты, металлургической и тепловой обработки ванны и тем самым способствуют получению швов с высокими механическими свойствами. Весьма перспективным является применение ленты вместо электродной проволоки. Электродные ленты имеют обычно толщину до 2 мм и ширину до 40 мм.

Горящая дуга перемещается поперек ленты, равномерно ее расплавляя. Меняя формы ленты, можно существенно влиять на форму шва, изменяя его ширину и глубину проплавления. Сварку под флюсом осуществляют на постоянном и переменном токах. Роль сварщика, работающего со сварочным автоматом, сводится к настройке рабочих параметров режима, к наблюдению за процессом и корректировке его с помощью пульта управления. Поскольку дуга, находящаяся под флюсом, невидима, это исключает возможность визуального наблюдения за ходом процесса. В то же время это обеспечивает практическое отсутствие таких неблагоприятных факторов воздействия на сварщика, как излучение, сварочные аэрозоли и брызги металла и шлака.

Автоматической сваркой под флюсом выполняют стыковые, тавровые и нахлесточные соединения в нижнем положении. Современные флюсы разнообразны, различаются назначением, составом и свойствами и выполняют при сварке следующие функции:

защищают жидкий металл сварочной ванны от непосредственного контакта с воздухом;

раскисляют, легируют и рафинируют металл шва;

изменяют тепловой режим сварки путем уменьшения скорости охлаждения металла;

обеспечивают устойчивое горение дуги;

улучшают условия формирования шва.

В зависимости от способа изготовления флюсы подразделяются на плавленые и керамические. Плавленые флюсы получают путем сплавления входящих в них компонентов в электрических или пламенных печах с последующей грануляцией.

Керамические флюсы изготавливают без сплавления входящих в их состав компонентов, путем грануляции смеси порошкообразных веществ с жидким стеклом. В отличие от плавленых, керамические флюсы могут содержать неокисленные металлические порошки: раскислители и легирующие. Это связано с тем, что в процессе изготовления керамические флюсы не подвергаются нагреву до высоких температур.

Наибольшее распространение в производстве получили плавленые флюсы, которые представляют собой сплав оксидов и солей металлов. Основными параметрами режима автоматической сварки под флюсом являются сварочный ток, род и полярность тока, диаметр электродной проволоки, напряжение дуги, скорость сварки. Режим автоматической сварки выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

12. Технологические характеристики электрошлаковой сварки.

Главной особенностью электрошлаковой сварки (ЭШС) является принципиальное различие процесса электрошлаковой сварки в его начале и дальнейшем протекании, когда сварочная цепь электрического тока проходит по электроду, жидкому шлаку и основному металлу, обеспечивая расплавление основного и присадочного металлов, а также постоянно поступающего в ванну специального флюса. Ванна расплавленного шлака за счет меньшей, чем у расплавленного металла плотности, постоянно находясь в верхней части расплава, исключает воздействие окружающего воздуха на жидкий металл и очищает капли электродного металла, проходящие через шлак, от вредных примесей.

Разработано несколько способов электрошлаковой сварки (рис. XII.1). Наибольшее практическое применение имеет электрошлаковая сварка проволочным электродом (одним или несколькими) с колебаниями или без колебаний, пластинчатым электродом большого сечения, плавящимся мундштуком.

Электрошлаковая сварка имеет следующие технико-экономические достоинства: высокую устойчивость процесса, мало зависящую от рода тока, и нечувствительность (благодаря тепловой энергии шлаковой ванны) к кратковременным изменениям тока и даже его прерыванию; электрошлаковый процесс устойчив при плотностях тока 0,2—300 А/мм2 и возможен при использовании проволочных электродов диаметром 1,6 мм и менее и пластинчатых электродов сечением 400 мм2 и более;