ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 13

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Мутовкин Т.А.

Гр. ТЦП-19-1б

16.12.2022

ПРАКТИЧЕСКАЯ РАБОТА №2

Разработка чертежа поковки.

2.1 Цели и задачи работы: научиться выбирать наиболее рациональные в конкретных производственных условиях способ ковки и оборудование для её осуществления, научиться приемам проектирования кованых заготовок..

2.2 Выполнение работы:

2.2.1 Исходные данные:

Таблица 2.1 – Исходные данные

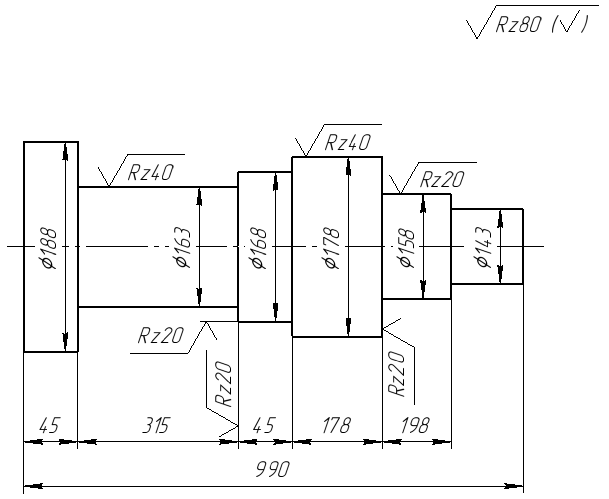

| Номер задания | D1 | D2 | D3 | D4 | D5 | D6 | L | l1 | l2 | l3 | l4 | l5 |

| 5 | 188 | 163 | 168 | 178 | 158 | 143 | 990 | 45 | 315 | 45 | 178 | 198 |

Материал детали 50Х, группа контроля IV.

Рисунок 2.1 – Эскиз готовой детали

2.2.2 Выбор основных параметров

С учетом конфигурации детали и технологических возможностей процесса ковки определяем основные параметры способа получения поковки и заполняем табл. 2.2.

Таблица 2.2 – Основные параметры

| Параметры | Источник | 5 вариант |

| Тип и форма поковки | Раздел 1.2, табл. 2 | Сплошные круглого и прямоугольного сечения, а также со смешанными сечениями, гладкие и с уступами типа осей, валов, штоков и др. L≥1,5D, т.е 990≥1,5 * 188 |

| Операции определяющие форму поковки | Раздел 1.2 | Протяжка всех шеек с последующей обрубкой торцов |

| Характерные напуски | Табл. 2 | Скосы на внешних торцах от рубов, скосы и радиусы между уступами |

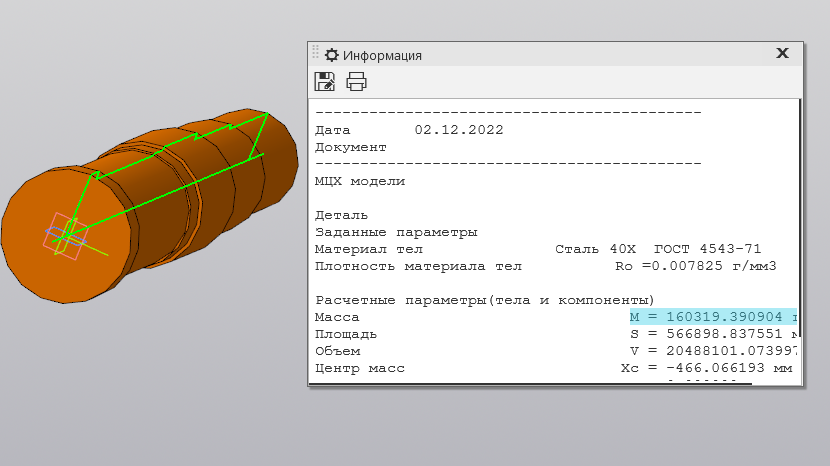

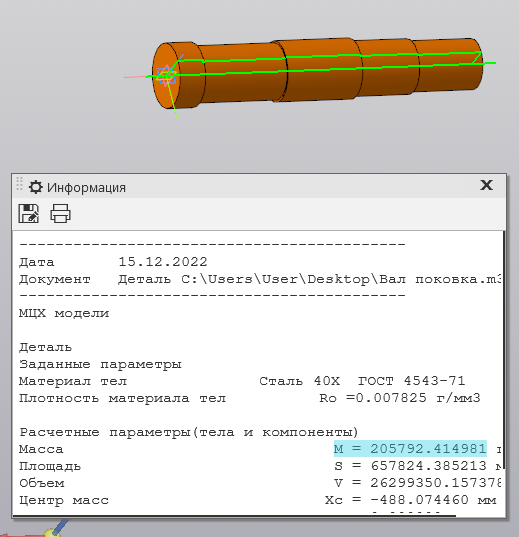

2.2.3 Согласно п. 3.2 определяем расчетную массу поковки с помощью программы «Компас – 3D»

Рисунок 2.2 – Определение массы детали

Предварительно построив 3D-модель детали, указав в качестве материала сталь 40Х, я получил следующие значения масс:

Gдет = 160 кг.

Исходная заготовка служит для поковки средней массы, поэтому выбираем коэффициент использования материала равным 0,78.

Массу заготовки рассчитывают по формуле:

2.2.3 Выбираем оборудование для ковки. Исходя из материала и массы заготовки принимаем по табл. 3 ковочный молот паровоздушный двойного действия с массой падающих частей 3150 кг.

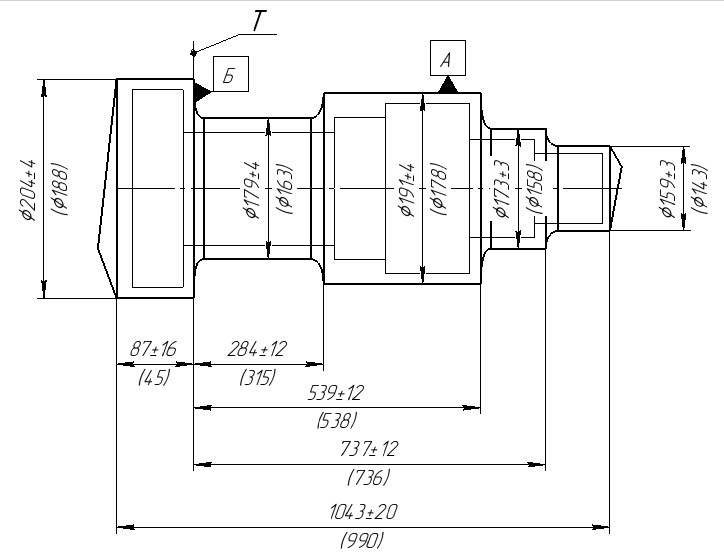

2.2.4 Вычерчиваем тонкой линией контур детали (рис. 2.3). Устанавливаем, что все поверхности поковки обрабатываемые; вычерчиваем контур поковки с учетом установленных установленных ковочных напусков.

2.2.5 Наносим все размерные линии поковки. Все линейные размеры задаем от базового торца Т.

В скобках под всеми размерными линиями указываем номинальные размеры готовой детали. Все линейные размеры готовой детали пересчитываем к направлениям, заданным в поковке.

Определяем расчетные размеры участков поковки с помощью таблицы 2.3. При этом Zoi определяем для всех размеров сечения по табл. 4, Zgi – для всех размеров сечения, кроме максимального по табл. 6.

С учетом схемы (рис. 1) наносим размеры по длине поковки и вычисляем площадь поперечного сечения Si = Дi * li по табл. 2.4.

Так как показатель S для наибольшего размера диаметра поковки 201 меньше других значений Si, то согласно п. 3.6 рассчитываем параметр Ai. Сечение с номинальным размером диаметра детали 178 имеет наибольшее значение Ai, оно принимается а качестве основного (черновой направляющей базы), с него снимается дополнительный припуск, который переносится на диаметр 188. Все эти изменения вносятся в таблицу 2.3.

Таблица 2.3 – Исполнительные размеры

| Номинальный размер сечения детали Дi | Zoi по табл. 4 | Дmax-Дi | Zgi по табл. 6 | Расчетный размер ступени поковки Дli | Величина коррекции расчетного диаметра поковки с учетом Аi | Предельные отклонения по табл. 4 | Окончательный диаметр поковки с предельными отклонениями |

| Ø188 | 13 | 0 | 0 | Ø 201 | +3 | ±4 | Ø 204±4 |

| Ø178 | 13 | 10 | 3 | Ø 194 | -3 | ±4 | Ø 191±4 |

| Ø168 | 13 | 20 | 3 | Ø 184 | - | ±4 | Ø 184±4 |

| Ø163 | 13 | 25 | 3 | Ø 179 | - | ±4 | Ø 179±4 |

| Ø158 | 12 | 30 | 3 | Ø 173 | - | ±3 | Ø 173±3 |

| Ø143 | 12 | 45 | 4 | Ø 159 | - | ±3 | Ø 159±3 |

Таблица 2.4 – Исполнительные размеры

| Номинальный размер длины ступени li | Расчетная формула длины элемента поковки по рис. 1 | Расчетная величина длины элемента поковки, li | Площадь продольного сечения поковки Si=Дi*li | Ai=Zgi(Si-S) |

| 45 | 45+(2*21) | 87 | 17487 | - |

| 315 | 315-(1,5*21) | 284 | 55096 | 112827 |

| 45 | 45 | 45 | 8280 | - |

| 178 | 178+(1,5*21) | 210 | 37590 | 60309 |

| 198 | 198 | 198 | 34254 | 50301 |

| 209 | 209+(0,5*21) | 220 | 34980 | 52479 |

2.2.6 Проверяем выполняемость на поковках её элементов по табл. 8. Уступами у детали являются Ø159, Ø173 и Ø184. Для них высота уступа:

а) h′ = (191-173)/2 = 9 ˃ 6

б) h′ = (173-159)/2 = 7 ˃ 5

в) h′ = (191-184)/2 = 3,5 ˂ 6 уступ не выполним. Следует продлить диаметр 191 в сторону уступа 184 до более меньшего диаметра 163. Следовательно необходимо проверить Ø179

г) h′ = (191-179)/2 = 6 ˃ 5

Проверим выполнимость длин уступов. Согласно п 1.3 ширина бойка Вб = 340 мм, следовательно, минимально выполнимая ширина уступа согласно табл. 9 составляет 0,5Вб = 170 мм.

Длины уступов составляют согласно табл. 13.

а) для Ø159 - 220 ˃ 170;

б) для Ø173 - 198 ˃ 170;

в) для ˃ 184 - 45 ˂ 170;

Так как по длине уступ Ø184 не выполним, то необходимо продлить уступ

2.2.7 Фланец Ø204 выполняем, если его длина не менее 0,2D, т.е. 0,2 * 204 = 40,8 мм; 40,8 ˂ 87, а его длина более 1,2 уступа к смежному сечению Ø179, т.е.

Фланец Ø184, l′ = 87 выполним.

2.2.8 Выемка Ø179 и длиной 284 выполнима, если минимальная длина между засечками l2′′не менее 0,7Вб, т.е. 278 мм.

Длину засечки устанавливаем из равенства объемов:

Выполнение выемки из условий обеспечения этого неравенства:

2.2.9 На все размеры поковки, назначаем симметричные предельные отклонения. Предельные отклонения размеров сечений вносим в табл. 2.5

Таблица 2.5 – Предельные отклонения размеров

| Номинальный размер длины поковки от базового торца | Расчетная формула отклонения | Величина согласно табл. 4 | Расчетная величина предельных отклонений | Размер длины поковок с предельными отклонениями |

| 87 | ±2×tд/2 | 8 | 2×8 = 16 | 87±16 |

| 284 | ±1,5×tд/2 | 8 | 1,5 × 8 = 12 | 284±12 |

| 539 | ±1,5×tд/2 | 8 | 1,5 × 8 = 12 | 539±12 |

| 736 | ±1,5×tд/2 | 8 | 1,5 × 8 = 12 | 736±12 |

| 956 | ±2,5×tд/2 | 8 | 2,5 × 8 = 20 | 956±20 |

2.2.10 Определяем расчетную массу поковки с помощью программы «Компас – 3D»

Предварительно построив 3D-модель детали, указав в качестве материала сталь 40Х, я получил следующие значения масс:

Рисунок 2.3 – Определение массы поковки

Gпок = 205,8 кг.

Определяем Ким

2.2.11 Рассчитываем максимальные и минимальные значения одностороннего припуска. Результаты расчета сводим в табл. 2.6

Таблица 2.6 – максимальные и минимальные односторонние припуски.

| Размер сечения поковки Di | Zci | Tdi/2 | Z′min = 0.5(Zci - Tdi/2) | Z′max = 0.5(Zci +3 Tdi/2) |

| 204 | 16 | 4 | 0.5(15-4)=5,5 | 0.5(15+(3*4)=13,5 |

| 179 | 16 | 4 | 0.5(16-4)=6 | 0.5(16+(3*4)=14 |

| 191 | 13 | 4 | 0.5(13-4)=4,5 | 0.5(13+(3*4)=12,5 |

| 173 | 15 | 3 | 0.5(15-3)=6 | 0.5(15+(3*3)=12 |

| 159 | 16 | 3 | 0.5(15-3)=6 | 0.5(15+(3*3)=12 |

2.2.12 Вносим окончательные размеры поковки и предельные отклонения в чертеж поковки (Рис. 2.4). Оформляем технические требования чертежа.

Рисунок 2.4 – Поковка

Технические требования

1. Поковка по ГОСТ 7829-70. Скосы и радиусы между уступами не нормируются.

3. Группа контроля III.

4. Твердость 223…262 HB. Категория прочности КП 540.

5. Маркировать (клеймо отдела технического контроля, номер чертежа детали, марка материала 50Х)

6. Допустимость на обрабатываемых поверхностях заготовки отдельных дефектов без удаления, если глубина их, определяется контрольной заточкой или вырубкой, не превышает 75% фактического одностороннего припуска. ГОСТ 8479-70 п.1.13.

2.3 Вывод. В ходе выполнения практической работы были выбраны наиболее рациональные способы ковки - протяжка всех шеек с последующей обрубкой торцов, оборудование для ее изготовления - ковочный молот паровоздушный двойного действия с массой падающих частей 3150 кг. В этом случае мы получим необходимое качество и точность поковки. Коэффициент использования материала для детали при ковке на паровоздушном молоте двойного действия в составил 0,777.

.