Добавлен: 28.03.2023

Просмотров: 350

Скачиваний: 7

СОДЕРЖАНИЕ

Глава 1. Приводной вал ленточного конвейера

1.1 Общие сведения о ленточных конвейерах и приводах к ним

1.2 Особенности расчета приводного вала

1.3 Классификация ленточных конвейеров

2. Расчет приводного вала ленточного конвейера

2.1 Исходные данные (4 вариант)

2.2 Предварительный расчёт приводного вала [8]

2.4 Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка

2.5 Проверка прочности шпоночного соединения [8]

Введение

Созданию новых машин принадлежит ведущая роль среди других отраслей экономики, потому что сегодня основные производственные процессы большинства отраслей выполняют машины.

Новые машины должны отвечать требованиям высокой производительности, надежности, технологичности и ремонтопригодности. Кроме того, машина должна иметь минимальные габариты и массу, быть удобной в эксплуатации, иметь эстетичный вид.

Тема исследования данной курсовой работы: «Расчет приводного вала ленточного конвейера».

Валы применяются в разных машинах больших количествах. Валы работают в сложных условиях переменных нагрузок на изгиб и кручение одновременно. Это чрезвычайно ответственные детали машин. Поломка вала является причиной аварий и остановки технологического процесса.

Приводной вал конвейера предназначен для передачи крутящего момента от электродвигателя через механические передачи приводной станции к тяговому органу – ленте, а также для поддержания, вращающегося вместе с ним приводного барабана.

Актуальность темы исследования заключается в том, что даже небольшое усовершенствование вала, позволяющее уменьшить затраты материала на его изготовление, оптимизировать его конструкцию, повысить долговечность вала и его надежность в эксплуатации, приносит большой экономический эффект.

Объектом исследования курсовой работы является приводной вал ленточного конвейера, общие сведения о ленточных конвейерах и приводах к ним, особенности расчета и классификация ленточных конвейеров.

Предметом исследования является расчет приводного вала ленточного конвейера.

Цель исследования:

- изучить структуру и работу ленточного конвейера;

- изучить и проанализировать детали ленточного конвейера;

-выполнить расчет приводного вала конвейера по данным, выбранным согласно варианту.

Задачами работы являются:

- выбрать и проанализировать литературу по избранной теме;

- изучить ленточный конвейер и его классификацию;

- предварительный расчет размеров и выбор оптимальной конфигурации вала;

- выполнить расчет приводного вала конвейера по данным выбранным согласно варианту;

- выполнить проверку расчетов приводного вала и элементов ленточного конвейера, входящих в конструкцию, а также проверить соблюдение условий прочности и долговечности.

- определение усилий, действующих на приводной вал ленточного конвейера со стороны приводной станции и со стороны тягового органа; расчет реакций опор и изгибающих моментов;

- выбор и проверка долговечности подшипников;

- выбор шпоночного соединения вала с приводным барабаном и проверка его на прочность;

- уточненный расчет приводного вала.

Методика расчета валов рассматривается подробно в учебных пособиях авторов Барабанцев В.А. [8], Вереина Л.И. [10], Добровольский В.П. [13], Дунаев П.Ф. [14], Ерохин Н.М. [15], Иванов М.Н. [17], Курмаз Л.В. [18], Мовнин М.С. [19], Нестеренко В.П. [21], Опарин И.С. [22], Перель Л. Я. [23], Санюкевич Ф.М. [26], Чернавский С.А. [28], и других, а также в справочниках конструктора, СНиП и ГОСТ.

Глава 1. Приводной вал ленточного конвейера

1.1 Общие сведения о ленточных конвейерах и приводах к ним

Ленточный конвейер – это транспортирующая машина для перемещения в горизонтальном и наклонном направлении сыпучих и штучных грузов непрерывным потоком без остановок на загрузку и выгрузку. Грузонесущий и тяговый орган представлен замкнутой (бесконечной) гибкой лентой, которая, опираясь на роликовые опоры, огибает приводной и натяжной барабаны, расположенные по концам конвейера. Лента приводится в движение фрикционным способом от приводного барабана. Необходимое натяжение сбегающая ветвь ленты получает от натяжного барабана с помощью натяжного устройства. [29] Простейшая схема ленточного конвейера представлена на рисунке 1.

Рисунок 1-Схема ленточного конвейера [29]

Ленточный конвейер может иметь высокую и любую требуемую производительность, различную скорость ленты. Расстояние транспортировки может быть от нескольких метров до нескольких километров, трасса может иметь различную схему с наклонами и изгибами, климатические условия эксплуатации от –50 до +45 °С. Это позволяет приспосабливать конвейеры к любым условиям местности, к специфике производства, требованиям экологии. Поэтому ленточные конвейеры нашли широкое распространение. Их применяют во всех областях производства: промышленности, сельском хозяйстве, строительстве, добыче полезных ископаемых и т.д. Применение конвейерного транспорта является низкозатратным и приводит к заметному росту производительности труда при транспортировании, так как легко автоматизируется [29].

Привод конвейера - приводная станция, изображенная на рисунок 2, состоит из электродвигателя (1), передачи гибкой связью или муфты (2), редуктора (3), компенсирующей тихоходной муфты (4), приводного барабана (5).

Рисунок 2- Схема привода ленточного конвейера [29]

Приводной барабан через передаточный механизм связан с двигателем, вращаясь, он при помощи трения приводит в движение ленту конвейера. Для того, чтобы увеличивать окружное тяговое усилие на приводном барабане, требуется повысить коэффициент трения между барабаном и лентой, или увеличить угол обхвата барабана лентой.

Приводной барабан имеет обычно цилиндрический обод, поскольку так происходит лучшее сцепление барабана с лентой. Часто обод барабана выполняется с футеровкой. Чтобы лента не соскочила с барабана, он должен быть шире ленты на 100-200 мм.

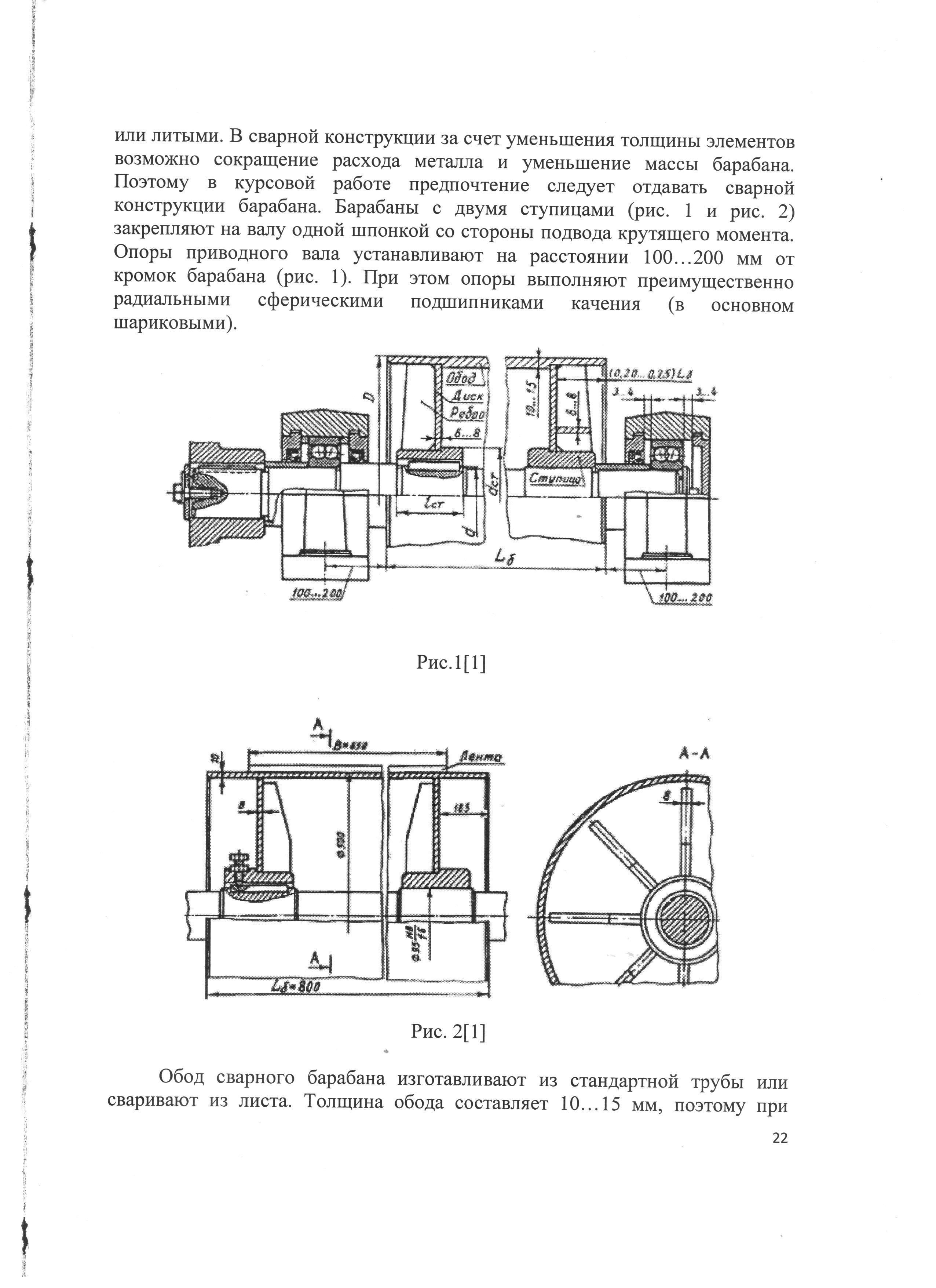

Изготавливают приводные барабаны сварными, реже литыми. В нашем случае выбираем сварную конструкцию барабана (рисунок 3), т.к. расход металла в такой конструкции меньше за счет уменьшения толщины элементов.

Обод барабана изготовлен из стандартной трубы с толщиной стенок 10…15 мм. Наружная поверхность трубы обработана, на внутренней поверхности выполнены только проточки в местах приварки дисков. Расстояние от края барабана до диска (0,2…0,25) Lб.

Диски приварены к ступицам барабана и для жесткости укреплены ребрами. Диски и ребра изготовлены из листа толщиной 6…8 мм.

Рисунок 3 – Приводной барабан [7]

Барабан устанавливают на приводном валу. Диаметр и длина ступиц барабана определяются в зависимости от диаметра вала в местах посадки ступиц:

Lст =(1,2…1,5) d dст = 1,6 d

Вращающий момент с вала на барабан передается с помощью одной шпонки, расположенной со стороны крутящего момента - от муфты. Размеры шпонки зависят от диаметра вала и определяются по ГОСТ 23360-78 [7].

Опоры вала находятся в отдельных корпусах, которые устанавливают на раме конвейера (рисунок 4). Расстояние от края барабана до оси корпуса подшипника 100…200 мм.

При монтаже неизбежны перекос и смещение осей посадочных отверстий подшипников, поэтому в таких узлах применяют сферические (самоустанавливающиеся) подшипники.

Рисунок 4 – Опора приводного вала [30]

В первой от муфты опоре подшипник фиксируют от осевых перемещений, а наружное кольцо второго подшипника может смещаться вдоль оси вала, для чего оставляют зазоры по 3-4 мм по обоим торцам подшипника (плавающая опора) как показано на рисунке 3 [30].

1.2 Особенности расчета приводного вала

Приводной вал ленточного конвейера предназначен для крепления на нем приводного барабана и передачи крутящего момента от приводной станции на барабан.

Рисунок 5-Схема нагрузок на вал

Вал, как схематично показано на рисунке 5, устанавливается в опорах А и В с подшипниками качения, которые воспринимают на себя усилие от натяжения тягового органа S, усилия от механических передач от приводной станции F и силы собственного веса вала и закрепленных на нем деталей. Последние малы по сравнению с S и F, в расчетах их не учитывают [17].

При установке между редуктором и приводным валом компенсирующей муфты создаваемая ею сила Fм неопределенного направления. Поэтому при расчете реакций опор и изгибающих моментов принято рассматривать наихудший случай, когда реакции и изгибающие моменты от муфты прибавляются к результирующим реакциям опор и изгибающим моментам в опасных сечениях [17].

Приводные валы работают одновременно на изгиб и кручение. Нормальные напряжения, возникающие при изгибе вращающегося вала, изменяются по симметричному циклу (рисунок 6, а), т.е. за один оборот становятся растягивающими и сжимающими. Одновременно возникают касательные напряжения от передаваемого крутящего момента, они изменяются пропорционально нагрузке, условно принимают для напряжений кручения отнулевой цикл, а неточность такого приблизительного расчета компенсируют запасом прочности [17].

Рисунок 6 - Циклы напряжений: а) симметричный; б) отнулевой [17]

Такие условия работы валов являются наиболее неблагоприятными, поэтому валы должны быть достаточно прочными и жесткими, что достигается применением для их изготовления соответствующих материалов и определением геометрических размеров валов по пониженным допускаемым напряжениям.

Основными материалами для валов служат углеродистые и легированные стали ввиду их прочности, большого модуля упругости, способности к упрочнению и легкости получения требуемых цилиндрических заготовок. Для изготовления валов преимущественно применяют стали 35, 45 и 40Х.

Предварительный расчет диаметра конца вала, соединенного муфтой с приводной станцией, производится из условия его прочности только на кручение при пониженных допускаемых напряжениях по формуле:

(5)

где Т- крутящий момент, передаваемый муфтой, Н мм

[????k] = 15…25 МПа - допускаемое напряжение на кручение.

По этому ориентировочному диаметру предварительно выбирают размер подшипников и выполняется эскизная компоновка вала.

На основании эскизной компоновки строится расчетная схема вала, на которой прикладываются все внешние силы, указываются реакции опор; вычисляются реакции опор из условия статического равновесия; строятся эпюры изгибающих и крутящих моментов, по которым определяют опасные сечения вала и вычисляют значение эквивалентного момента

Мэкв= (6)

По эквивалентным моментам уточняются диаметры валов в опасных сечениях, а затем выполняется проверка вала в опасных сечениях на прочность - достаточный запас сопротивления усталостному разрушению.

При совместном действии изгиба и кручения коэффициент запаса прочности определяется по формуле:

s = sσ sτ /[s]≈1,5…2,5 (7)

где sσ - запас прочности только по изгибу;

sτ - запас прочности только по кручению.

(8) (9)

где σ-1 и τ-1 - пределы выносливости стали при изгибе и кручении

σ-1= 0,43σв τ-1 =0,58 σ-1

σa и τa - амплитуды переменных составляющих циклов напряжений

σa = М/Wнетто (10) τa = 0,5Т/ Wρнетто (11)

W нетто – осевой момент инерци сечения вала

Wρнетто – полярный момент инерции сечения вала

σm и τm - средние составляющие циклов нагружения. При симметричном цикле изгиба и отнулевом цикле кручения (рисунок 6) имеем:

σm =0 τm = τa

ψτ -корректирующие коэффициенты, зависят от механических свойств материала;

Кσ Кτ - эффективные коэффициенты концентрации напряжений при изгибе и кручении, зависят от размеров сечения и механических характеристик материала;

Кd- коэффициент влияния абсолютных размеров сечения;

КF- коэффициент влияния шероховатости поверхности, для шлифованной поверхности КF= 1.

Если условие прочности (7) выполняется в опасных сечениях, то для остальных сечений оно выполняется тем более. Это значит, что вал не подвергнется усталостному разрушению.