Добавлен: 28.03.2023

Просмотров: 361

Скачиваний: 7

СОДЕРЖАНИЕ

Глава 1. Приводной вал ленточного конвейера

1.1 Общие сведения о ленточных конвейерах и приводах к ним

1.2 Особенности расчета приводного вала

1.3 Классификация ленточных конвейеров

2. Расчет приводного вала ленточного конвейера

2.1 Исходные данные (4 вариант)

2.2 Предварительный расчёт приводного вала [8]

2.4 Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка

2.5 Проверка прочности шпоночного соединения [8]

1.3 Классификация ленточных конвейеров

Ленточные конвейеры делятся на несколько групп [13]:

- по направлению движения груза:

а) спускные;

б) подъемные;

в) прямые.

- по форме ленты:

а) с плоской лентой;

б) с желобчатой лентой;

в) в верхней рабочей стороной;

г) с нижней рабочей стороной;

д) с обеими рабочими сторонами.

- по области применения:

а) общего назначения (для штучных и насыпных грузов);

б) специального назначения (для погрузочных машин, переносные, передвижные);

в) подземные.

- по типу тягового органа:

а) с тканевой лентой;

б) со стальной лентой;

в) с проволочной лентой;

г) с резинотканевой лентой.

- по углу наклона трассы:

а) пологонаклонные;

б) крутонаклонные (более 22⁰);

в) вертикальные;

г) горизонтальные.

- по форме трассы:

а) простые (с одним прямолинейным, горизонтальным или наклонным участком);

б) сложные (с ломаной трассой);

в) криволинейные.

2. Расчет приводного вала ленточного конвейера

2.1 Исходные данные (4 вариант)

- Частота вращения приводного вала n=60 об/мин.

- Вращающий момент на приводном валу Т=940 Н∙м.

- Диаметр барабана Dб=600 мм.

- Для соединения выходного вала редуктора с приводным валом принята цепная муфта, передающая максимальный крутящий момент 1400 Н∙м. Расчетный крутящий момент на муфте Тр=1120,6 Н∙м.

- Расчетный срок службы [Lh]=30000 ч.

2.2 Предварительный расчёт приводного вала [8]

Начнем проектирование вала с определения диаметра его выходного конца, из расчета на чистое кручение по пониженному допускаемому напряжению, без учета влияния изгиба по следующей формуле [28, 8.16].

(2.1).

где [τk] – допускаемое напряжение на кручение, МПа; [τk] = 15 … 25 МПа.

Получаем

мм.

Получаемые размеры являются расчетными, и в дальнейшем должны корректироваться в большую или меньшую сторону, при этом необходимо соблюдать требования стандарта на нормальные линейные размеры.

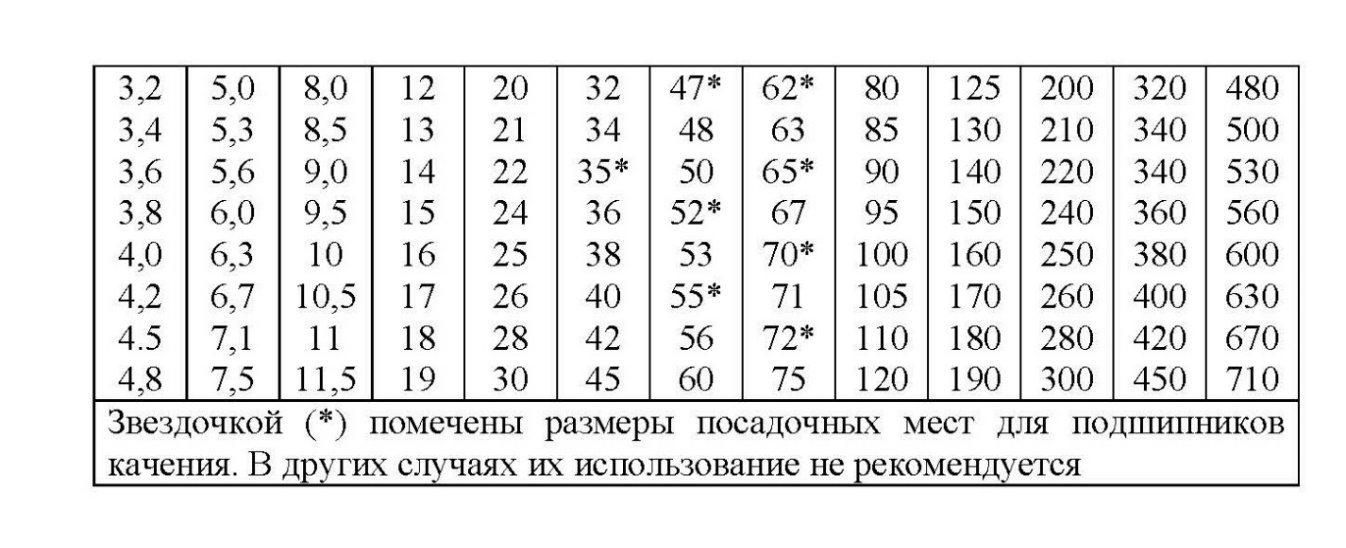

Таблица 2. Размеры линейные, нормальные (ГОСТ 6636-69), мм [2]

Округляем полученный результат и принимаем dв пр = 63 мм

Вал должен иметь такую форму, чтобы все сидящие на нем детали независимо от их посадок на валу могли проходить каждая на свое место без натяга.

Рассчитываем диаметр вала под уплотнением по формуле

dу пр= dв пр +2t (2.2)

dу пр = 63+2*4,6=72,2 мм;

Округляем полученный результат по таблице 1 и принимаем dу пр =75 мм.

Опорный участок вала под подшипник называется цапфой. Диаметр вала под подшипник должен быть кратным х5, потому что, начиная с внутреннего диаметра равного 20мм, остальные внутренние диаметры подшипников кратны 5.

Для удобства изготовления и последующего монтажа изделия принимаем диаметр вала под подшипники равным диаметру вала под уплотнением, отсюда dп пр =75 мм.

Рассчитываем диаметр вала для упора подшипников по формуле

dуп пр = dп пр + 3 r;

где r – фаска подшипника.

dуп пр = 75 +3 * 3,5 = 85,5 мм;

округляем полученный результат, принимаем dуп пр = 90 мм.

Диаметр вала в зоне посадки ступицы барабана принимаем dст б =95 мм.

Величины t и r принимаем по ([14], с.42): tцил=5,6, tкон=2,9, r=4

2.3 Определение усилий [8]

Величину Fм - силу от муфты при соединении выходного вала редуктора с приводным валом посредством компенсирующей муфты, определим по зависимостям (4) и (3), где D0, это диаметр делительной окружности звездочки цепной муфты, принимаем равной 147,21 мм.

Величину Fм принимаем среднему значению = 5329 Н.

Расчетное усилие S определяем по формуле (1), а усилия Sнаб и Sсб определяются из системы уравнений (2), коэффициент с принимаем равным 2,08 (при влажной атмосфере):

2.4 Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка

долговечности подшипников [8]

Схема нагружения приводного вала представлена на рисунках 5а и 6а).

Задаются следующие расстояния: а=162 мм, b=160 мм, с=410 мм, d=160 мм.

Определяем опорные реакции, от действия усилия S (рис. 6а):

Рисунок 7 – Нагрузки приводного вала

Н;

.

Определяем опорные реакции от действия окружного усилия в муфте - Fм (рис. 7):

Проверка:

Подбор подшипника осуществляем по наиболее нагруженной опоре, в нашем случае это

RΣA= RA + RAM

RΣA=4468+6511,6=10979,6 Н.

Для приводного вала конвейера применим роликовый радиальный двухрядный сферический подшипник, 1000 типа. Котрый предназначен для восприятия особо больших радиальных нагрузок, при возможности значительных (0,5…2,5˚) перекосов колец из за недостаточной жесткости вала, но очень чуствителен к осевым нагрузкам и обладает высокими эксплутационными показателями [23].

Принимаем для установки на приводной вал, подшипники средней серии 1315 (шариковые, радиальные, сферические, двурядные) по таблице П-4, имеющие следующую характиристику:

d = 75 mm; D = 160 mm; B = 37 mm;

C = 80 kH; Со = 40,5 kH;

Подшипники качения не могут служить неограниченно долго, даже если они достаточно предохранены от коррозии и износа. По этому потребуется определить номинальную долговечность подшипника, млн. об., которая определяется по формуле [28, 9.1]

Где C – динамическая грузоподъемность подшипника, кН;

P - эквивалентная нагрузка, кН;

Р – показатель степени; для шариковых подшипников р=3.

оминальная долговечность подшипника в часах определяется по формуле [2, 9.2]

Так как, в нашем случае осевая нагрузка отсутствует, применяем формулу эквивалентной нагрузки:

Pэ = XVRA ⋅ Kб ⋅ K т,

где X – коэффициент радиальной нагрузки; X= 1[7, таб. 9.18]

V- коэффициент вращения; V=1;

Kб – коэффициент безопасности; Kб = 1,3 [ 7, таб. 9.19]

Kт – температурный коэффициент,Kт = 1,0

Рэ=1,01,010979,61,31,0=14273 Н.

млн. об.

ч> [Lh]=30000 ч.

Долговечность подшипников приводного вала обеспечена.

2.5 Проверка прочности шпоночного соединения [8]

Для соединения вала с деталями, передающими вращение, в штучном и мелкосерийном производстве часто применяют призматические шпонки [28, таб.8.9] из стали, имеющей σв ≥ 600 МПа, например, из сталей 45.

Длину шпонки назначают из стандартного ряда так, чтобы она была несколько меньше длины ступицы (примерно на 5÷10 мм). Напряжение смятия узких границ шпонки не должно превышать допускаемого, т.е. должно удовлетворяться условие

σсм = ≤ [σ]см (8.21)

Для изготовления шпонок принимаем сталь 45, нормализированную. Напряжения смятия и условия прочности проверяются по формуле [28, 8.22]

(2,7)

где T – передаваемый вращающий момент, Н*мм;

d – диаметр вала в месте установки шпонки. мм;

lp – рабочая длина шпонки, мм; lp =l – b;

[σсм] – допускаемое напряжение смятие, МПа; [σсм] = 150 МПа [22, п.8.1]

В месте установки барабана:

d = 95 мм; b x h = 25 x 14 мм; l = 130 мм;

МПа

σсм ˂ [σсм]; 37,7 МПа ˂ 150 МПа

Условие прочности шпоночного соединения (2.7) выполняется.

2.6 Уточнённый расчёт приводного вала [8]

Принимаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения по отнулевому.

Прочность вала считается обеспеченной при условии

s ≥ [s], (2.8)

где [s] – допускаемая величина коэффициента запаса прочности;

[s] = 2,5 [26, c. 162]

Коэффициент запаса прочности в опасном сечении определяется по формуле

(2.9)

Где sσ – коэффициент запаса прочности по нормальным напряжениям;

σ-1 – предел выносливости стали при симметричном цикле изгиба;

σ-1=0,43σв – для углеродистых сталей;

kσ -эффективный коэффициент концентрации нормальных напряжений;

β – коэффициент, учитывающий влияние шероховатости поверхности;

σv - амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба σm в рассматриваемом сечении;

σm – среднее напряжение цикла нормальных напряжений;

sr – коэффициент запаса прочности по касательным напряжениям

(2.11)

τ-1 – предел выносливости стали при симметричном цикле кручения;

τ-1 =0,58σ-1

Остальные обозначения в формуле (2.11) имеют тот же смысл, что и в формуле (2.10), с той лишь разницей, что они относятся к напряжениям кручения.

Рассчитываем величины изгибающих моментов (рис.5а).

MA=MB=ME=0;

MD=RAb= 4468160 = 714880Нмм;

ME=RA(b+c)–S/2c=4468(160+410)–

–4468410=714880 Нмм.

Рассчитываем величины изгибающих моментов (рис.5б).

Мс=Мв=0;

Рассчитываем изгибающие моменты:

MΣD=714880–674082=40798 Нмм

MΣА= –863298 Нмм

Рассмотрим место установки барабана.

Материал изготовления вала – сталь 45 нормализованная:

σ в = 570 МПа;

σ −1 = 0,43 ⋅ 570 = 245 МПа

τ −1 = 0,58 ⋅ 245 = 142 МПа

Концентрация напряжений вала, обусловлена наличием шпоночной канавки:

kσ = 1,59; kτ = 1,49 [13, табл. 8.5];

εσ = 0,71; ετ= 0,6 [13, табл. 8.8];

ψσ = 0,15; ψτ = 0,1 [13, с.163, 166];

Рассчитываем момент сопротивления кручению [14,табл. 8.5]

(2.12)

Момент сопротивления изгибу ([27], табл.8.5)

(2.13)

Амплитуда и среднее напряжение цикла касательных напряжений

τν = = 2,94