Файл: Задача 1 Привод состоит из электродвигателя мощностью Р.docx

Добавлен: 03.12.2023

Просмотров: 472

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Задача №1

Привод состоит из электродвигателя мощностью Рдв, кВт, с частотой вращения nдв, мин -1, редуктора и цепной передачи.

Требуется определить:

а) угловые скорости валов;

б)передаточные числа;

в) общий КПД и вращающие моменты для всех валов.

Исходные данные для расчета для варианта 11:

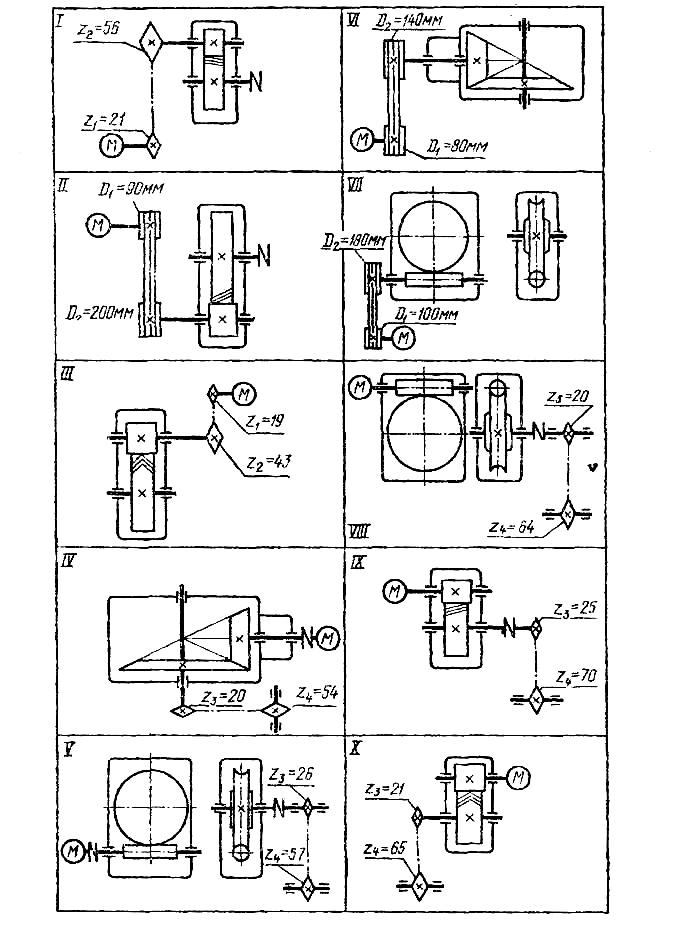

Исходные данные для расчета для варианта 11:- cхема IX

- мощность электродвигателя Рдв =1,2 кВт

- частота вращения электродвигателя nдв =720 об/мин

- передаточное число редуктора uзп=2,5.

Решение: 1. Данный привод состоит из цилиндрического косозубого редуктора, ведущий вал которого получает вращение от электродвигателя. Привод осуществляется от асинхронного электродвигателя. Ведомый вал редуктора передает вращение ведущей звездочке открытой цепной передачи через муфту. Ведомый вал цепной передачи приводит в действие непосредственно рабочий механизм.

Редуктор данного привода вертикальный, т.е. с горизонтальным расположением ведущего и ведомого валов. Редукторы такого типа обычно применяются для передачи вращающего момента при параллельном расположении осей.

2. Определяем общий коэффициент полезного действия

, (1)

, (1) где

– КПД закрытой зубчатой передачи,

– КПД закрытой зубчатой передачи,  ;

; – КПД открытой цепной передачи,

– КПД открытой цепной передачи,  ;

;  – КПД пары подшипников качения,

– КПД пары подшипников качения,  ;

; – КПД пары подшипников скольжения,

– КПД пары подшипников скольжения,  ;

;

– КПД муфты,

– КПД муфты,  .

.

3. Определяем общее передаточное отношение привода:

и=иоп · изп

Передаточное число цепной передачи: uоп =z4/ z3= 70/25 =2,8

.

.и=иоп · изп =2,8·2,5=7.

4. Определяем силовые и кинематические параметры привода

| Параметр | Вал | Последовательность соединения элементов привода по кинематической схеме. дв–м––зп––м––оп––рм | ||

| Мощность Р, кВт | дв Б Т рм | Рдв = 1,2    | ||

| Частота вращения n, об/мин | Угловая скорость ω, 1/с | дв Б Т рм | nном= 720    |  =75,36 =75,36   |

| Вращающий момент Т, Нм | дв Б Т рм |     | ||

Задача №2

В зависимости от варианта по данным первой задачи рассчитать основные параметры зубчатой нереверсивной передачи общего назначения с ресурсом работы t = 36000 чдля зубчатой передачи.

Решение: 1. Выбираем материал – сталь 40Х.

Принимаем термообработку для колес - улучшение поковки, для шестерни до твёрдости НВ1 = 269...302, НВ2ср. = 285, для колеса – улучшение поковки НВ2 = 235...262, НВ2ср. = 248,5

2. Определяем допускаемые контактные напряжения для шестерни и колеса:

[σн]1 =

1,8НВср+67)=1·(1,8·285+67)=580 МПа

1,8НВср+67)=1·(1,8·285+67)=580 МПа[σн]2 =

1,8НВср+67)=1·(1,8·248,5+67)=514,3 МПа

1,8НВср+67)=1·(1,8·248,5+67)=514,3 МПаВ дальнейшем расчет ведем по наименьшему значению, принимаем

[σн] =514,3 МПа

Принимаем допускаемые напряжения на изгиб для шестерни и колеса:

[σF]1 =

293,55 МПа

293,55 МПа[σF]2 =

256 МПа

256 МПаВ дальнейшем расчет ведем по наименьшему значению, принимаем

[σF] =256 МПа

3. Определяем главный параметр передачи – межосевое расстояние.

Принимаем расчётные коэффициенты. Выбираем ψα= 0,3 , КНβ = 1.

Определяем межосевое расстояние:

αw ≥ 43 · (2,5+1) ·

= 63,2 мм

= 63,2 ммПринимаем по стандарту αw = 70 мм.

4. Определяем модуль зацепления.

.

.где

- делительный диаметр колеса.

- делительный диаметр колеса. - ширина венца колеса.

- ширина венца колеса.Округляем полученное значение модуля в большую сторону до стандартного, принимаем m= 1 мм.

5. Определяем угол наклона зубьев

6. Определяем числа зубьев

Суммарное число зубьев

ZΣ =

=

=

.

Примем ZΣ=138.

z1 = zΣ/(u + 1)=138/(2,5+1)=39,43 принимаем z1 =39

z2= zΣ – z1 = 138-39=99.

7. Определяем фактическое передаточное число u' = 99/39 = 2,54

Отклонение от принятого передаточного числа 1,6%<4%, что допустимо.

8. Уточняем действительную величину угла наклона зубьев:

9. Определяем основные геометрические размеры шестерни и колеса:

а) диаметры делительных окружностей

d1 = mz1=1·39=39 мм

d2 = mz2=1·99=99 мм

б) фактическое межосевое расстояние

αw' = (d1 + d2)/(2cosβ) = (39 + 99)/(2cos 9,696320) = 70 мм

в) диаметры вершин зубьев

da1=d1+2m=39+2·1=41 мм

da2=d2+2m=99+2·1=101 мм

в) диаметры впадин

df1=d1-2,4m=39-2,4·1=36,6 мм

df2=d2-2,4m=99-2,4·1=96,6 мм

г) ширина венца колеса и шестерни

b2 = ψα·αw = 0,3 · 70 = 21 мм

b1 = b2 + 5 = 26 мм

10. Определяем силы в зацеплении:

а) окружная Ft = 2 · T2/d2= 2 · 36,7 · 103/99 = 741,4 Н

б) радиальная Fr = Ft tg200/соsβ = 741,4· tg200/cos 9,696320= 273,8 Н

в) осевая Fа = Ft tgβ = 741,4·tg9,696320=126,7 Н

Консольная сила от муфты на ведомом валу Fм=125

11. Определяем окружную скорость передачи:

υ = ω2d2/2·103 = 30,144 · 99/2·103 ≈ 1,5 м/с

Назначаем 9 степень точности.

12. Определяем контактные напряжения рабочих поверхностей зубьев:

σH=376·

=459,6 МПа < [σH]= 514,3 МПа

=459,6 МПа < [σH]= 514,3 МПаУсловие прочности выполняется.

Вычисляем эквивалентные числа зубьев и определяем коэффициенты формы зуба шестерни и колеса:

zv1 = z1/cos3β = 39/cos3 9,696320=40,72 YF1 = 3,7

zv2 = z2/cos3β = 99/cos3 9,696320=103,4 YF2 = 3,6

Определяем для шестерни и колеса отношение

[σF]1/YF1 = 293,55/3,7 = 79,34 МПа

[σF]2/YF2 = 256/3,6 = 71,11 МПа

Так как 71,11 < 79,34 , то расчёт на изгиб ведём по колесу.

Определяем напряжения на изгиб:

σF =

≤ [σF]

≤ [σF]KFβ = 1; KFv= 1,25; KFα = 0,92; Yβ = 1

σF =

=118,1 МПа < [σF2] =256 МПа

=118,1 МПа < [σF2] =256 МПаусловие прочности на изгиб выполняется.

Задача №3

Исходя из результатов решения первой и второй задач, выполнить эскизную компановку узла ведомого вала и определить основные размеры вала.

Решение: 1. Выполняем проектный расчёт валов редуктора

а) расчёт быстроходного вала

Принимаем допускаемое напряжение

=10 МПа.

=10 МПа.Определим диаметр выходного конца вала

По ГОСТ принимаем

Длина выходного конца вала под полумуфту

мм , конструктивно принимаем

мм , конструктивно принимаем  мм.

мм.Определим диаметр вала под уплотнение крышки с отверстием и правый подшипник:

где

=2 мм – высота буртика, при диаметре ступени

=2 мм – высота буртика, при диаметре ступени  из табл. 7.1 стр. 112 [1]

из табл. 7.1 стр. 112 [1]

Принимаем ближайшее стандартное значение диаметра вала соответствующее диаметру внутреннего кольца подшипника –

Определим длину ступени вала под правый подшипник и уплотнение крышки подшипника:

Принимаем

Определим диаметр вала под шестерню

:

:

где

– координата фаски подшипника, при диаметре ступени

– координата фаски подшипника, при диаметре ступени