Добавлен: 03.12.2023

Просмотров: 29

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В качестве фиксатора предотвращающего деталь от перемещения вдоль оси детали используем торец кулачков 5.

Базирование в самоцентрирующем патроне лишает пяти степеней свободы. У детали остаются одна свободы: возможность вращения относительно оси базы.

Установочная база лишает заготовку трех степеней свободы, направляющая база – лишает двух степеней свободы.

Рисунок 2. Схема базирования заготовки

2.2 Расчет погрешности базирования

Деталь базируется в приспособлении с помощью опорных поверхностей

Приспособления

Рисунок 3. Погрешность базирования заготовки

Погрешность базирования будет равна:

где εб – погрешность базирования;

ТД – допуск на размер В.

Сравниваем допуск на расстояние (ТД 10±0,5):

εб ≤ ТД ( 1.2)

0,45 ≤ 0,5

Погрешность закрепления заготовки равна нулю т.к. при зажиме положение измерительной базы не изменяется. Выбранная схема установки и базирования обрабатываемой детали в приспособлении способна обеспечить точность размеров согласно чертежу.

3.Расчет основных параметров приспособления

3.1 Определение сил и моментов резания

Действующие на заготовку силы и моменты в процессе резания изображены на рисунке 3. Со стороны сверла на заготовку действует осевая сила подач и крутящих моментов резания. Осевая сила подач Р0 стремится сдвинуть заготовку вдоль оси.

Крутящий момент Мрез стремится провернуть заготовку вокруг её оси. Осевой сдвиг заготовки от осевой силы подачи Р0 полностью исключаем упором торца детали в плоскость. Поворот детали от крутящего момента Мрез должен быть исключён моментом трения на оправке.

Рисунок 4. Схема действия сил на заготовку

Крутящий момент рассчитываем по формуле:

( 1.3)

где СM – 0,0345;

y – 0,8

D – 14;

q – 2;

s – 0,1.

Кp – коэффициент учитывающий фактические условия обработки, в данном случае зависит только от материала обрабатываемой заготовки и определяется по формуле:

Определяем крутящий момент

Осевую силу рассчитываем по формуле:

где СР – 68;

y – 0,7;

D – 14;

q – 1;

s – 0,35;

Рассчитываем осевую силу:

3.2 Расчет усилия зажима заготовки

Согласно схеме действия сил на заготовку – рассчитаем возникающие в процессе обработки значения реакций и сил трения возникающих между заготовкой и приспособлением.

Для обеспечения постоянства положения заготовки в процессе обработки должно соблюдаться следующее уравнение:

где

где W – радиальная сила зажима;

f – коэффициент трения, f=0,15.

где R – реакция на плоскость.

Силу реакции найдем из уравнения равновесия системы по ось Z

Следовательно

Находим радиальную силу зажима

Найдем осевую силу зажима из уравнения

где β – угол наклона тарелок в рабочем состоянии 2°

Н

Определим необходимый диаметр поршня для обеспечения осевой силы зажима из зависимости

где D – диаметр поршня, мм;

d – диаметр штока, мм;

p – давления воздух в системе (0.4 МПа);

Р – сила сопротивления пружины, Н;

ŋ - КПД.

Из последнего уравнения выразим и найдем диаметр поршня

Принимаем стандартный диаметр поршня 50мм.

Найдем действительную осевую силу, и радиальную силу зажима:

Проводим проверку принятого пневмоцилиндра.

Следовательно принятый пневмоцилиндр обеспечивает зажим заготовки.

4.Заключение

В ходе выполнения курсового проекта было спроектировано специальное приспособление для обработки заготовки на вертикально-сверлильной операции с пневмоприводом и разработан его сборочный чертеж и спецификация к нему.

Были составлены – схема базирования, принципиальная схема приспособления, схема действия сил на заготовку в процессе резания.

Произведены расчеты осевой силы, крутящего момента возникающего в процессе резания, рассчитаны основные параметры пневмопривода.

На основании полученных данных был выбран стандартный пневмоцилиндр и проведен проверочный расчет усилия закрепления с учетом принятого пневмоцилиндра.

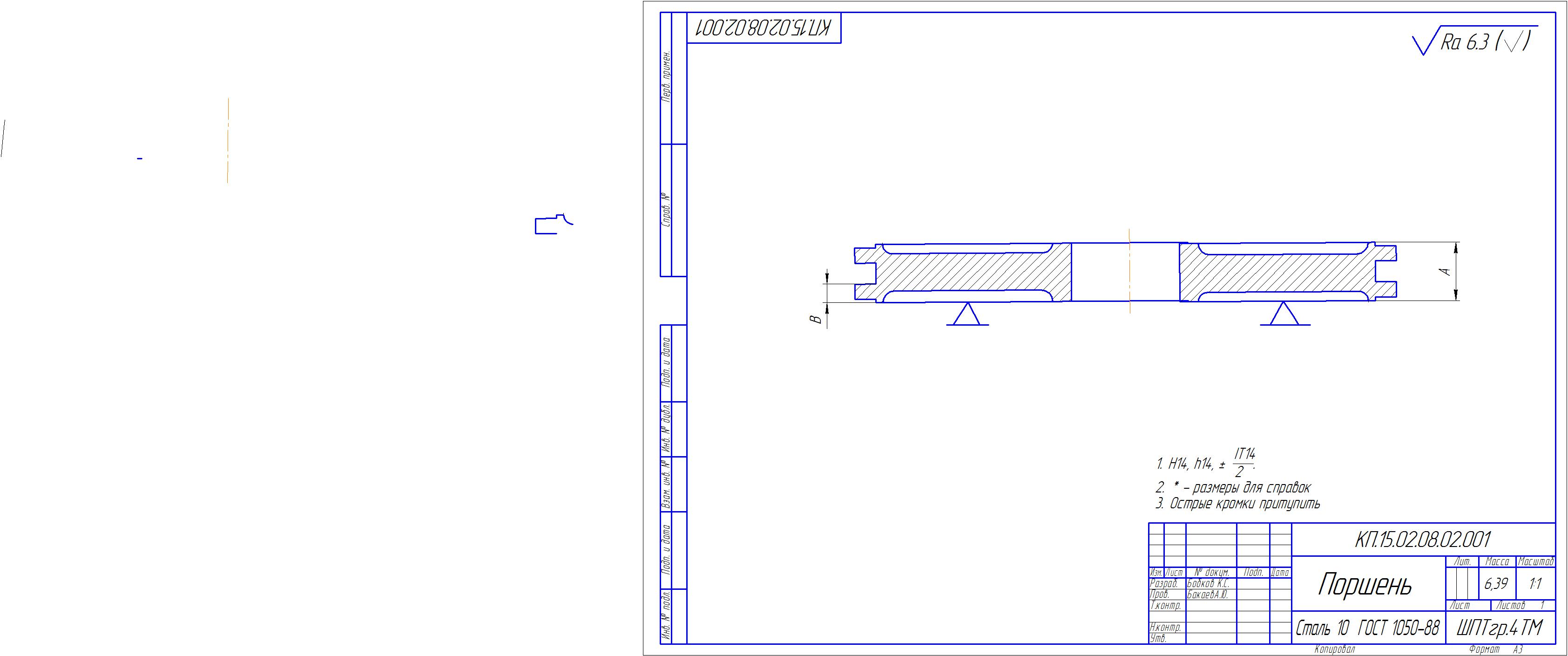

В графической части был разработан сборочный чертеж приспособления, его спецификация, а так же чертежи следующих деталей: шток, оправка, стойка, основание.

Применение данного приспособления обеспечит быстрое и надежное закрепление заготовок в процессе обработки и позволит уменьшить количество брака в партии благодаря сведению к минимуму погрешности базирования и установки.

5.Список литературы

-

Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б. Н. Вардашкин (пред.) и др. – М.: Инфра-М,– Т.1/под ред. Б. Н. Вардашкина, В. В. Данилевского 2016.- 656 с., ил. -

Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б. Н. Вардашкин (пред.) и др. – М.:, Инфра-М – Т.2/под ред. Б. Н. Вардашкина, В. В. Данилевского. 656 с., ил. -

Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред. А.Г. Косиловой и Р.К. Мещерякова, 4-е изд. перераб. и доп.-М.: Инфра-М, 2016г.-496с. -

Справочник технолога – машиностроителя. В 2-х т. Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова, -4-е изд., перераб. и доп. –М.: Инфра-М,, 2016. – 496 с. -

Кузнецов Ю.И. и др. Оснастка для станков с ЧПУ: Справочник.-2-е изд., перераб и доп.-М.: Инфра-М,.2017г.-512с. -

ГОСТ 19898-74 Гидроцилиндры одностороннего действия с полым штоком на номинальное давление 10 МПа (100 кгс/см_2) для станочных приспособлений. Конструкция и основные размеры