Файл: Контрольная работа по Энергоснабжение в системах теплогазоснабжения и вентиляции ( наименование дисциплины).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 79

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

по Энергоснабжение в системах теплогазоснабжения и вентиляции

1.1 Воздухо-воздушные рекуператоры

1.2 Установки утилизации тепла с промежуточным теплоносителем

1.3 Регенеративные воздухо-воздушные утилизаторы

2. Оборудование для осушки воздуха на твердых сорбентах: устройство, работа

2.1 Адсорберы с неподвижным слоем адсорбента

2.2 Адсорберы с движущимся слоем адсорбента

2.3 Адсорберы с кипящим (псевдоожиженным) слоем мелкозернистого адсорбента

, не позволяют утилизировать полностью главную составляющую теплоты удаляемого воздуха из помещений – скрытую теплоту водяных паров.

Утилизатор может быть сконструирован более универсальным и эффективным, если его работа будет основана на сорбционных процессах в системе воздух – твердый сорбент.

При этом удаляемый воздух из помещений пропускают через слой гранулированного сорбента – тело с развитой микроструктурой, например, древесный уголь и др., который способен жадно впитывать водяные пары с выделением большого количества теплоты – теплота адсорбции (теплота фазового перехода).

Адсорбция сопровождается конденсации влаги в капиллярных сорбента с выделением удельной теплоты испарения и удельной теплоты смачивания в количестве 29830 кДж/кг.

Причем многие сорбенты могут производить осушение воздушного потока до нулевого влагосодержания и выпускать в атмосферу практически абсолютно сухой воздух, т.е. практически утилизировать всю скрытую теплоту и дополнительно явную теплоту в количестве не менее той, что утилизируется в современных утилизаторах. [9]

Данный способ утилизации теплоты удаляемого воздуха с применением сорбционных процессов с использованием адсорбентов (силикагеля) принят для разработке в качестве базового в представленной выпускной квалификационной работе. Ему посвящены разделы 2,3.

Аппараты для адсорбции называют адсорберами.[4]

На практике применяют адсорберы следующих типов:

- с неподвижным слоем адсорбента;

- с движущимся зернистым адсорбентом;

- с кипящим (псевдоожиженным) слоем мелкозернистого адсорбента.

Адсорберы могут иметь различное конструктивное исполнение. Часто применяются цилиндрические адсорберы вертикального и горизонтального исполнения.

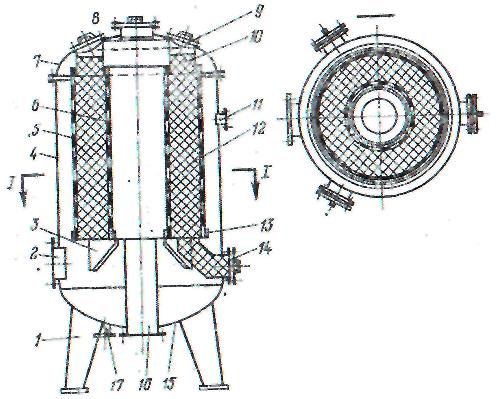

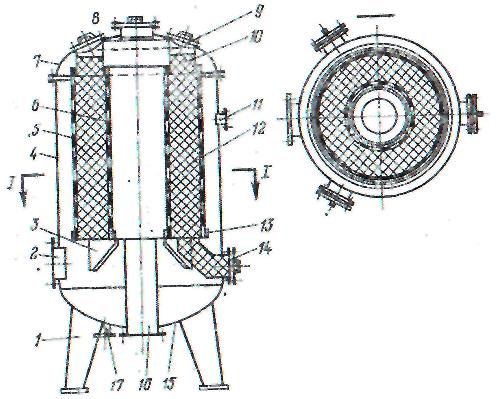

Н а (рис. 6) представлена конструкция вертикального адсорбера с неподвижным слоем адсорбента и с верхним вводом исходной газовой смеси [3].

а (рис. 6) представлена конструкция вертикального адсорбера с неподвижным слоем адсорбента и с верхним вводом исходной газовой смеси [3].

23 22 21 20 19

1 - гравий; 2 - разгрузочный люк; 3,6 - сетка; 4 - загрузочный люк;

5 - патрубок для подачи газа; 7 - штуцер для отвода паров при

десорбции; 8 - штуцер для предохранительного клапана; 9 - крышка;

10 - грузы; 11 - кольцо жесткости; 12 - корпус; 13 - адсорбент;

14 - опорное кольцо; 15 - колосниковая решетка; 16 - штуцер для отвода

очищенного газа; 17 - балка; 18 - смотровой люк; 19 - штуцер для

отвода конденсата и подачи воды; 20 - барботер; 21 - днище;

22 - опоры балок; 23 - штуцер для водяного пара

Рисунок 6 - Вертикальный адсорбер

Адсорбер выполняют из стального листа толщиной 8-10 мм в виде цилиндрической обечайки высотой до 2,2 м и диаметром 2 м; 2,5 м; 3 м (диаметр зависит от производительности аппарата) с коническими днищем и крышкой. Адсорбент размещают на разборных колосниковых решетках, которые располагаются на балках. Балки устанавливают на опоры, которые приварены к стенке корпуса аппарата. Высота слоя адсорбента может быть от 0,5 до 1,2 м.

Для предотвращения попадания сорбента под решетку на нее помешают два слоя сетки из нержавеющей стали или слой кускового гравия толщиной 100 мм. Чтобы не допустить уноса сорбента, его сверху покрывают сеткой, которую фиксируют специальными грузами.

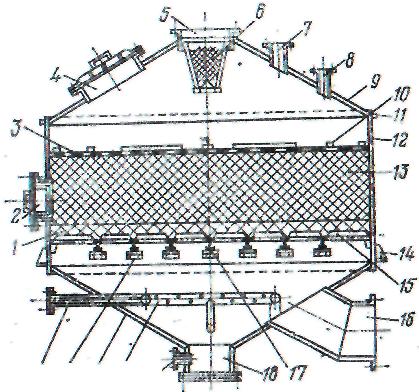

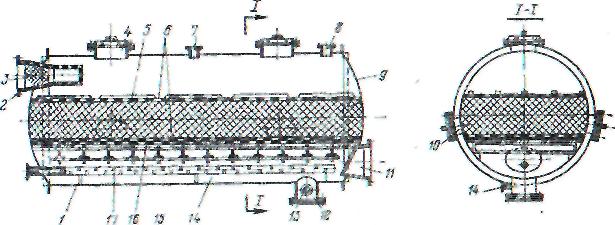

На (рис. 7) представлен адсорбер горизонтального типа.

1 - корпус; 2 - штуцер для воды; 3 - люк для выравнивания слоя

адсорбента; 4 - штуцер для предохранительного клапана; 5 - отбойник;

6 - штуцер для пара; 7 - штуцер для отвода очищенного газа (воздуха);

8 - загрузочный люк; 9 - слои адсорбента; 10 - разгрузочный люк;

11 - слои гравия; 12 - установочные лапы; 13 - сплошное основание

для адсорбента и гравия; 14 - опоры; 15 - штуцер для подачи паровоздушной смеси при адсорбции, воздуха при сушке и охлаждении, атакже для отвода паров и конденсата при десорбции

Рисунок 7 - Горизонтальный адсорбер

В нижней части горизонтального адсорбера вместо колосниковой решетки установлено сплошное основание в виде корыта, перевернутого вверх дном. Между краями основания и корпусом аппарата имеются зазоры шириной 50-80 мм для подачи исходной смеси и газа на сушку и охлаждение адсорбента. На основание помещается слой гравия, а затем адсорбент. Аккумулируемое гравием тепло используется для последующей сушки адсорбента.

Достоинства: простота конструкции; малое гидравлическое сопротивление.

Недостатки: неравномерное распределение потоков по сечению адсорбента; образование застойных зон.

Горизонтальные адсорберы не получили широкого распространения в промышленности.

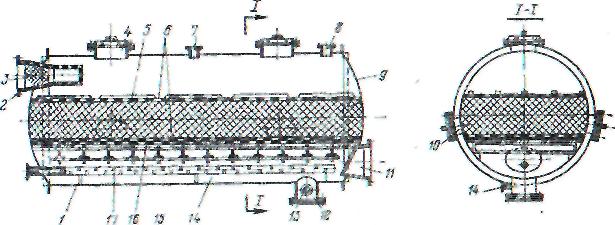

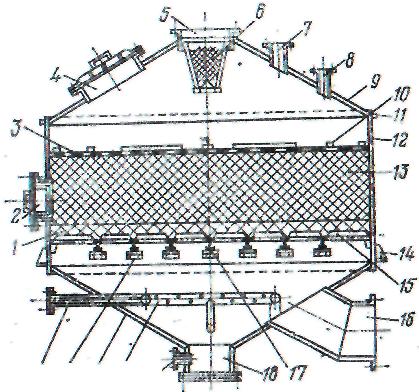

Иногда адсорбент располагают несколькими слоями. Для увеличения фронта адсорбции используют аппараты с кольцевым слоем адсорбента. Типовая конструкция представлена на (рис. 8).

Адсорбер с кольцевым слоем адсорбента представляет собой полый цилиндр, в который помещается адсорбент. Аппараты выполняются диаметром до 3,2 м, высотой до 8 м. Загрузочные люки расположены на верхней крышке, а разгрузочный - в низу цилиндрической обечайки. Исходная газовая смесь движется от периферии к центру, что способствует лучшему использованию адсорбента, так как по мере снижения концентрации целевого компонента в смеси уменьшается и площадь сечения слоя.

I-I

1 - установочные лапы; 2 - штуцер для подачи паровоздушной смеси,

сушильного и охлаждающего воздуха; 3 - опора; 4 - корпус;

5, 6 - внешний и внутренний перфорированные цилиндры; 7 - крышки;

8 - смотровой люк; 9 - загрузочный люк; 10 - бункер-компенсатор;

11 - штуцер для предохранительного клапана; 12 - слой активного угля;

13 - базы для цилиндров; 14 - разгрузочный люк; 15 - днище;

16 - штуцер для отвода очищенного и отработанного воздуха и для подачи водяного пара; 17 - штуцер для отвода паров и конденсата при десорбции и для подачи воды.

Рисунок 8- Адсорбер с кольцевым слоем адсорбента

Достоинства адсорберов с кольцевым слоем адсорбента:

- компактны;

- высокая производительность благодаря большому поперечному

сечению шихты;

- относительно невысокое гидравлическое сопротивление

Недостатком является сложность конструкции.

Тип адсорбера выбирают с учетом конкретных условий процесса. Вертикальные адсорберы применяют на установках малой и средней мощности, производительностью до 30 000 м3/ч исходной газовой смеси. Горизонтальные и кольцевые адсорберы работают на установках средней и большой мощности.

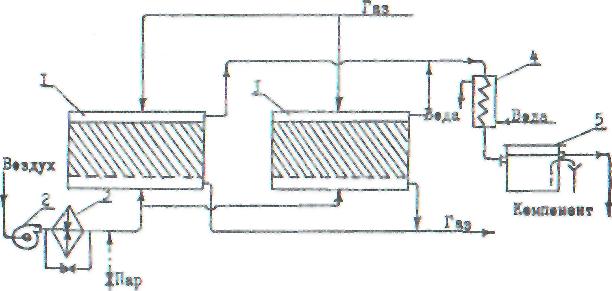

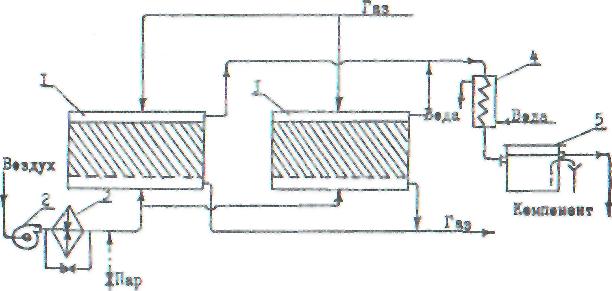

Для проведения адсорбции непрерывным способом используют установки, состоящие из двух и более адсорберов, которые работают по четырех стадийному режиму. Принципиальная схема типовой установки изображена на (рис. 9).

1 - адсорберы; 2 - вентилятор (газодувка); 3 -калорифер; 4 -конденсатор-холодильник; 5 - отстойник

Рисунок 9- Схема адсорбционной установки с неподвижным слоем адсорбента

Первая стадия- адсорбция. Парогазовая смесь проходит через слой адсорбента. При этом адсорбент насыщается улавливаемым компонентом.

Вторая стадия- десорбция. Подачу парогазовой смеси прекращают, а подают теплоноситель (обычно перегретый водяной пар) в направлении снизу вверх. Паровая смесь (пар + извлекаемый компонент) удаляется из аппарата и поступает на разделение (отстойник, флорентину, ректификационную колонну).

Третья стадия - сушка адсорбента. Через паровой патрубок вместо пара подают горячий воздух.

Четвертая стадия- охлаждение адсорбента. Вместо горячего воздуха через аппарат подают холодный воздух.[4].

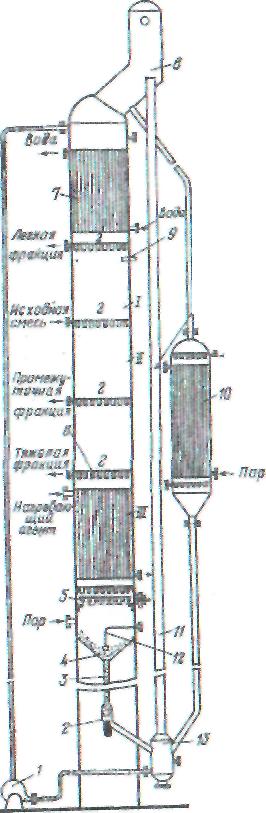

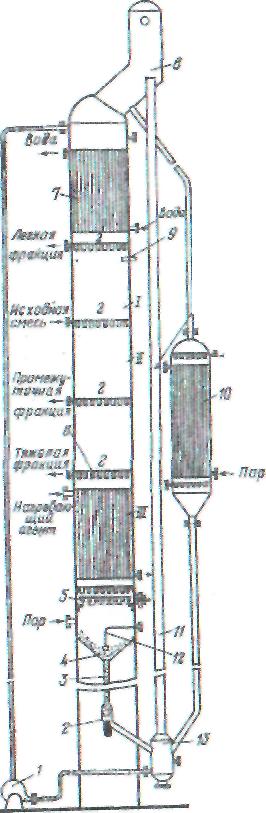

Принципиальная схема адсорбера с движущимся слоем адсорбента приведена на (рис. 10).

Адсорбер работает следующим образом.

Исходная газовая смесь поступает в аппарат через одну из распре

делительных тарелок 3, а затем - в адсорбционную зону I, где взаимодействует

с движущимся (за счет сил тяжести) слоем адсорбента. В зоне I поглощаемые компоненты извлекаются адсорбентом, а не поглощенная часть смеси в виде легкой фракции выводится из адсорбера.

Из зоны I адсорбент поступает в нижерасположенную ректификационную зону II. Здесь поднимающиеся из нижней части колонны пары вытесняют из адсорбента менее сорбируемые компоненты, образуя при этом смеси различных составов (промежуточные фракции), состав которых зависит от места отбора.

Из зоны II адсорбент поступает в десорбционную зону III, где проходит по трубам, обогреваемым снаружи парами высокотемпературных теплоносителей. Одновременно в трубах адсорбент продувают острым паром (перегретым), который, не конденсируясь, вытесняет из него десорбируемые вещества и в смеси с водяным паром (тяжелая фракция) отводится через штуцер под распределительной тарелкой.

Нагретый адсорбент выводится из аппарата в сборник 13 (снизу) и с помощью газового подъемника подается в бункер 8, из которого ссыпается в холодильник 7 и снова идет в адсорбционную зону I. Затем цикл повторяется.

Для компенсации потерь адсорбента в бункер периодически добавляют свежий адсорбент.

В зоне адсорбции из адсорбента могут отдуваться не все компоненты. Поэтому часть адсорбента из бункера направляют в реактиватор 10, где применяют более высокую температуру с острым перегретым водяным паром. Продукты десорбции отводят из верхней части реактиватора, а регенерированный адсорбент - снова в процесс.

Адсорберы с движущимся слоем адсорбента позволяют устранить недостатки, присущие адсорберам с неподвижным слоем адсорбента:

- высокое гидравлическое сопротивление;

- громоздкость;

- низкое использование адсорбционной емкости адсорбента и полезного объема аппарата;

- сложность автоматизации.

Недостатками аппаратов с движущимся слоем адсорбента являются:

- истирание адсорбента;

- усложнение конструкции;

- необходимость строгого соблюдения гидродинамических

характеристик процесса.[4]

Утилизатор может быть сконструирован более универсальным и эффективным, если его работа будет основана на сорбционных процессах в системе воздух – твердый сорбент.

При этом удаляемый воздух из помещений пропускают через слой гранулированного сорбента – тело с развитой микроструктурой, например, древесный уголь и др., который способен жадно впитывать водяные пары с выделением большого количества теплоты – теплота адсорбции (теплота фазового перехода).

Адсорбция сопровождается конденсации влаги в капиллярных сорбента с выделением удельной теплоты испарения и удельной теплоты смачивания в количестве 29830 кДж/кг.

Причем многие сорбенты могут производить осушение воздушного потока до нулевого влагосодержания и выпускать в атмосферу практически абсолютно сухой воздух, т.е. практически утилизировать всю скрытую теплоту и дополнительно явную теплоту в количестве не менее той, что утилизируется в современных утилизаторах. [9]

Данный способ утилизации теплоты удаляемого воздуха с применением сорбционных процессов с использованием адсорбентов (силикагеля) принят для разработке в качестве базового в представленной выпускной квалификационной работе. Ему посвящены разделы 2,3.

2. Оборудование для осушки воздуха на твердых сорбентах: устройство, работа

Аппараты для адсорбции называют адсорберами.[4]

На практике применяют адсорберы следующих типов:

- с неподвижным слоем адсорбента;

- с движущимся зернистым адсорбентом;

- с кипящим (псевдоожиженным) слоем мелкозернистого адсорбента.

2.1 Адсорберы с неподвижным слоем адсорбента

Адсорберы могут иметь различное конструктивное исполнение. Часто применяются цилиндрические адсорберы вертикального и горизонтального исполнения.

Н

а (рис. 6) представлена конструкция вертикального адсорбера с неподвижным слоем адсорбента и с верхним вводом исходной газовой смеси [3].

а (рис. 6) представлена конструкция вертикального адсорбера с неподвижным слоем адсорбента и с верхним вводом исходной газовой смеси [3].23 22 21 20 19

1 - гравий; 2 - разгрузочный люк; 3,6 - сетка; 4 - загрузочный люк;

5 - патрубок для подачи газа; 7 - штуцер для отвода паров при

десорбции; 8 - штуцер для предохранительного клапана; 9 - крышка;

10 - грузы; 11 - кольцо жесткости; 12 - корпус; 13 - адсорбент;

14 - опорное кольцо; 15 - колосниковая решетка; 16 - штуцер для отвода

очищенного газа; 17 - балка; 18 - смотровой люк; 19 - штуцер для

отвода конденсата и подачи воды; 20 - барботер; 21 - днище;

22 - опоры балок; 23 - штуцер для водяного пара

Рисунок 6 - Вертикальный адсорбер

Адсорбер выполняют из стального листа толщиной 8-10 мм в виде цилиндрической обечайки высотой до 2,2 м и диаметром 2 м; 2,5 м; 3 м (диаметр зависит от производительности аппарата) с коническими днищем и крышкой. Адсорбент размещают на разборных колосниковых решетках, которые располагаются на балках. Балки устанавливают на опоры, которые приварены к стенке корпуса аппарата. Высота слоя адсорбента может быть от 0,5 до 1,2 м.

Для предотвращения попадания сорбента под решетку на нее помешают два слоя сетки из нержавеющей стали или слой кускового гравия толщиной 100 мм. Чтобы не допустить уноса сорбента, его сверху покрывают сеткой, которую фиксируют специальными грузами.

На (рис. 7) представлен адсорбер горизонтального типа.

1 - корпус; 2 - штуцер для воды; 3 - люк для выравнивания слоя

адсорбента; 4 - штуцер для предохранительного клапана; 5 - отбойник;

6 - штуцер для пара; 7 - штуцер для отвода очищенного газа (воздуха);

8 - загрузочный люк; 9 - слои адсорбента; 10 - разгрузочный люк;

11 - слои гравия; 12 - установочные лапы; 13 - сплошное основание

для адсорбента и гравия; 14 - опоры; 15 - штуцер для подачи паровоздушной смеси при адсорбции, воздуха при сушке и охлаждении, атакже для отвода паров и конденсата при десорбции

Рисунок 7 - Горизонтальный адсорбер

В нижней части горизонтального адсорбера вместо колосниковой решетки установлено сплошное основание в виде корыта, перевернутого вверх дном. Между краями основания и корпусом аппарата имеются зазоры шириной 50-80 мм для подачи исходной смеси и газа на сушку и охлаждение адсорбента. На основание помещается слой гравия, а затем адсорбент. Аккумулируемое гравием тепло используется для последующей сушки адсорбента.

Достоинства: простота конструкции; малое гидравлическое сопротивление.

Недостатки: неравномерное распределение потоков по сечению адсорбента; образование застойных зон.

Горизонтальные адсорберы не получили широкого распространения в промышленности.

Иногда адсорбент располагают несколькими слоями. Для увеличения фронта адсорбции используют аппараты с кольцевым слоем адсорбента. Типовая конструкция представлена на (рис. 8).

Адсорбер с кольцевым слоем адсорбента представляет собой полый цилиндр, в который помещается адсорбент. Аппараты выполняются диаметром до 3,2 м, высотой до 8 м. Загрузочные люки расположены на верхней крышке, а разгрузочный - в низу цилиндрической обечайки. Исходная газовая смесь движется от периферии к центру, что способствует лучшему использованию адсорбента, так как по мере снижения концентрации целевого компонента в смеси уменьшается и площадь сечения слоя.

I-I

1 - установочные лапы; 2 - штуцер для подачи паровоздушной смеси,

сушильного и охлаждающего воздуха; 3 - опора; 4 - корпус;

5, 6 - внешний и внутренний перфорированные цилиндры; 7 - крышки;

8 - смотровой люк; 9 - загрузочный люк; 10 - бункер-компенсатор;

11 - штуцер для предохранительного клапана; 12 - слой активного угля;

13 - базы для цилиндров; 14 - разгрузочный люк; 15 - днище;

16 - штуцер для отвода очищенного и отработанного воздуха и для подачи водяного пара; 17 - штуцер для отвода паров и конденсата при десорбции и для подачи воды.

Рисунок 8- Адсорбер с кольцевым слоем адсорбента

Достоинства адсорберов с кольцевым слоем адсорбента:

- компактны;

- высокая производительность благодаря большому поперечному

сечению шихты;

- относительно невысокое гидравлическое сопротивление

Недостатком является сложность конструкции.

Тип адсорбера выбирают с учетом конкретных условий процесса. Вертикальные адсорберы применяют на установках малой и средней мощности, производительностью до 30 000 м3/ч исходной газовой смеси. Горизонтальные и кольцевые адсорберы работают на установках средней и большой мощности.

Для проведения адсорбции непрерывным способом используют установки, состоящие из двух и более адсорберов, которые работают по четырех стадийному режиму. Принципиальная схема типовой установки изображена на (рис. 9).

1 - адсорберы; 2 - вентилятор (газодувка); 3 -калорифер; 4 -конденсатор-холодильник; 5 - отстойник

Рисунок 9- Схема адсорбционной установки с неподвижным слоем адсорбента

Первая стадия- адсорбция. Парогазовая смесь проходит через слой адсорбента. При этом адсорбент насыщается улавливаемым компонентом.

Вторая стадия- десорбция. Подачу парогазовой смеси прекращают, а подают теплоноситель (обычно перегретый водяной пар) в направлении снизу вверх. Паровая смесь (пар + извлекаемый компонент) удаляется из аппарата и поступает на разделение (отстойник, флорентину, ректификационную колонну).

Третья стадия - сушка адсорбента. Через паровой патрубок вместо пара подают горячий воздух.

Четвертая стадия- охлаждение адсорбента. Вместо горячего воздуха через аппарат подают холодный воздух.[4].

2.2 Адсорберы с движущимся слоем адсорбента

Принципиальная схема адсорбера с движущимся слоем адсорбента приведена на (рис. 10).

Адсорбер работает следующим образом.

Исходная газовая смесь поступает в аппарат через одну из распре

делительных тарелок 3, а затем - в адсорбционную зону I, где взаимодействует

с движущимся (за счет сил тяжести) слоем адсорбента. В зоне I поглощаемые компоненты извлекаются адсорбентом, а не поглощенная часть смеси в виде легкой фракции выводится из адсорбера.

Из зоны I адсорбент поступает в нижерасположенную ректификационную зону II. Здесь поднимающиеся из нижней части колонны пары вытесняют из адсорбента менее сорбируемые компоненты, образуя при этом смеси различных составов (промежуточные фракции), состав которых зависит от места отбора.

Из зоны II адсорбент поступает в десорбционную зону III, где проходит по трубам, обогреваемым снаружи парами высокотемпературных теплоносителей. Одновременно в трубах адсорбент продувают острым паром (перегретым), который, не конденсируясь, вытесняет из него десорбируемые вещества и в смеси с водяным паром (тяжелая фракция) отводится через штуцер под распределительной тарелкой.

Нагретый адсорбент выводится из аппарата в сборник 13 (снизу) и с помощью газового подъемника подается в бункер 8, из которого ссыпается в холодильник 7 и снова идет в адсорбционную зону I. Затем цикл повторяется.

Для компенсации потерь адсорбента в бункер периодически добавляют свежий адсорбент.

В зоне адсорбции из адсорбента могут отдуваться не все компоненты. Поэтому часть адсорбента из бункера направляют в реактиватор 10, где применяют более высокую температуру с острым перегретым водяным паром. Продукты десорбции отводят из верхней части реактиватора, а регенерированный адсорбент - снова в процесс.

Адсорберы с движущимся слоем адсорбента позволяют устранить недостатки, присущие адсорберам с неподвижным слоем адсорбента:

- высокое гидравлическое сопротивление;

- громоздкость;

- низкое использование адсорбционной емкости адсорбента и полезного объема аппарата;

- сложность автоматизации.

Недостатками аппаратов с движущимся слоем адсорбента являются:

- истирание адсорбента;

- усложнение конструкции;

- необходимость строгого соблюдения гидродинамических

характеристик процесса.[4]