ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 54

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Практическое задание № 2

-

Рекомендовать и обосновать, из какой стали или чугуна нужно изготовить изделия, чтобы они соответствовали условиям эксплуатации и предъявляемым требованиям. -

Указать вид и необходимые операции термической обработки. Описать и обосновать режимы.

1 Выбор материала для изготовления напильника

Напильник представляет собой многолезвийный инструмент в виде стального бруска определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы(зубья), имеющие в сечении форму клина.

Напильник предназначен для снятия небольших слоев металла.

Основными требованиями, предъявляемыми к данному инструменту, являются: высокая твердость, прочность и износостойкость. Т.к. напильник – ручной инструмент, повышенной теплостойкости не требуется.

Для изготовления инструмента применяют инструментальные стали: углеродистые (например, У12А), легированные (например, 9ХС) и быстрорежущие (например, (Р6М5).

Предъявляемым требованиям соответствуют все группы инструментальных сталей, однако легированные и быстрорежущие стали имеют высокую стоимость за счет легирования. Поэтому с экономической точки зрения, оптимальным выбором будет углеродистая сталь (У12А).

Сталь У12А – высокоуглеродистая заэвтектоидная инструментальная сталь высококачественная с содержанием углерода 1,2 %. Как правило, такие стали применяют для изготовления инструментов, от которых требуется высокая режущая способность (напильники, зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Температура критических точек, оС: Ac1 = 730, Acm = 820.

Термическая обработка углеродистой инструментальной стали У12А должна состоять из предварительной и окончательной.

Предварительная термообработка (отжиг) применяется снижения твердости и улучшения обрабатываемости резанием.

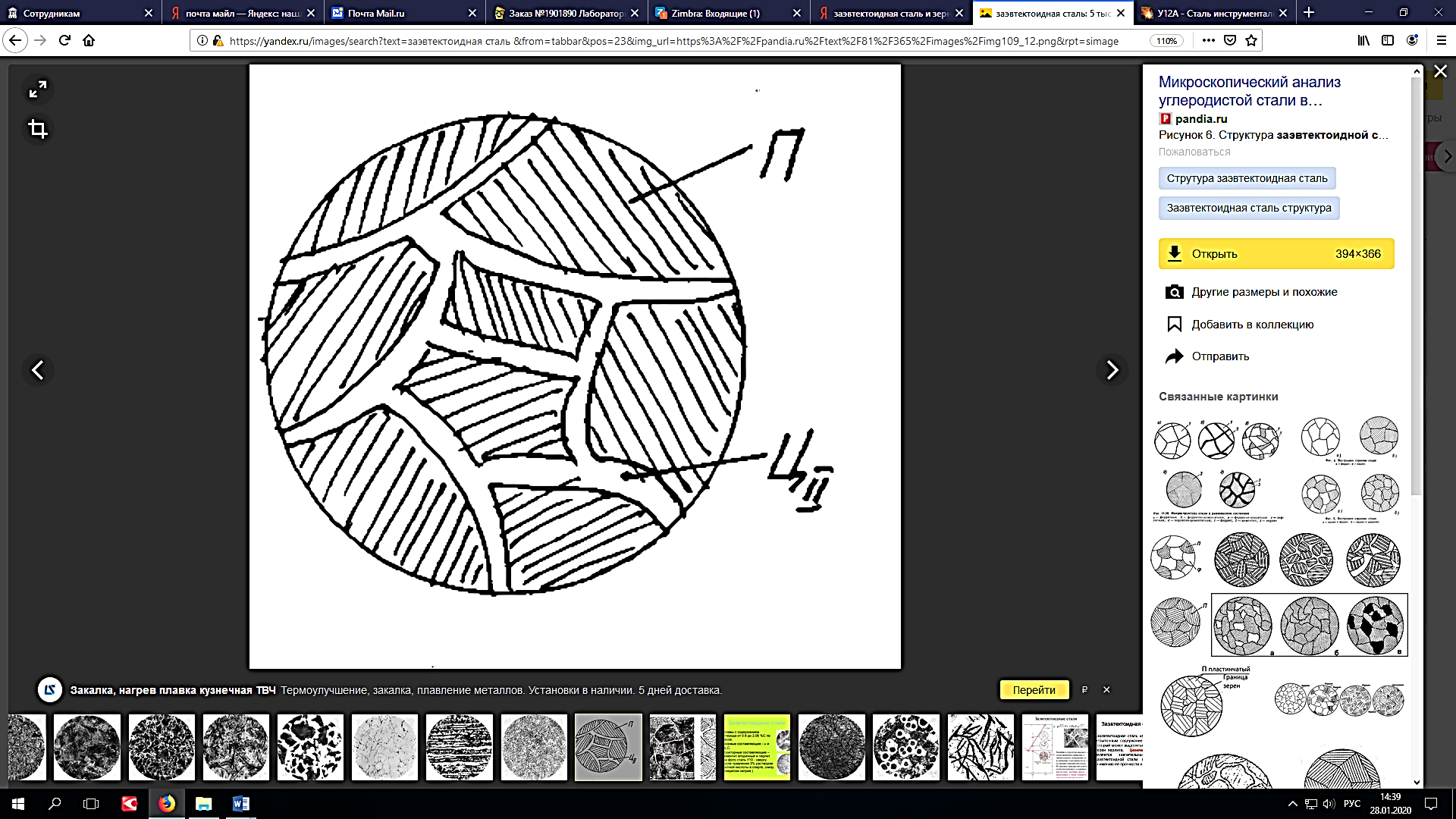

Углеродистая заэвтектоидная сталь У12А после горячей пластической обработки (ковки или прокатки) и последующего охлаждения на воздухе имеет структуру пластинчатого перлита и вторичного цементита, который образует сплошную сетку по границам зёрен перлита (рис. 1, а).

а б

Рисунок 1 – Структура стали У12А в исходном состоянии (а) и после отжига (б)

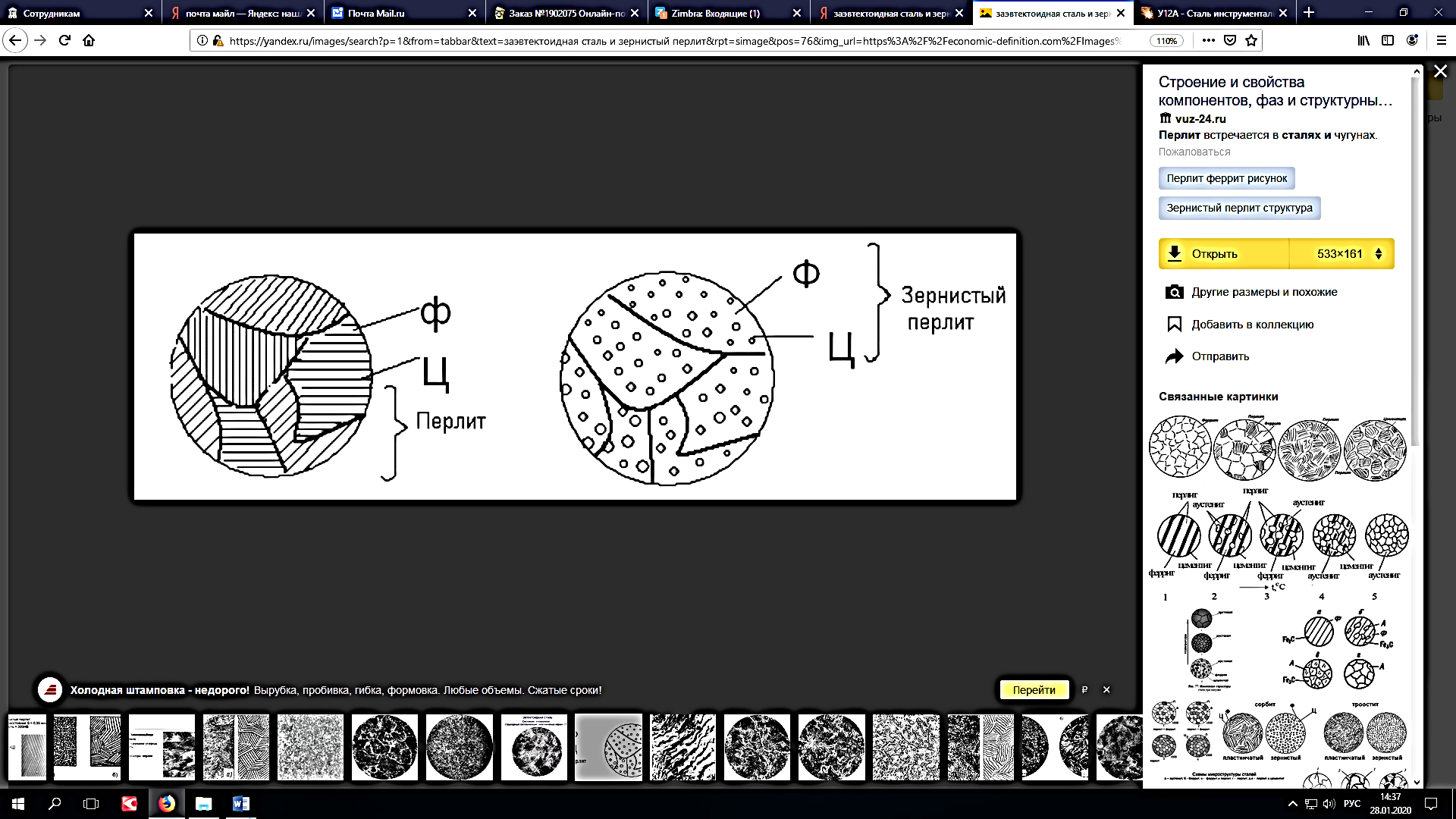

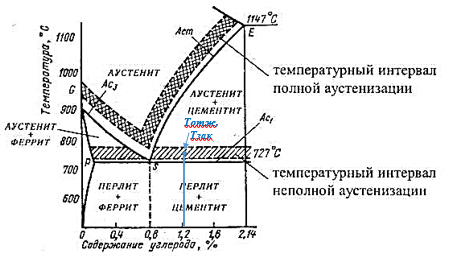

Для практических целей цементитная сетка в структуре заэвтектоидных инструментальных сталей не допускается, поскольку делает сталь хрупкой. С целью повышения пластичности и устранения в микроструктуре цементитной сетки заэвтектоидные стали подвергают неполному отжигу на зернистый перлит при температурах на 30-50 ℃ выше критической температуры Ac1 (линии PSK на диаграмме) (рис. 2), охлаждение медленное – с печью.

Температура нагрева при неполном отжиге:

Тн = Ас1 + (30 – 50 оС) (1)

Тн = 730 + (30 – 50 оС) = 760 – 780 оС.

Структура после неполного отжига – зернистый перлит (рис. 1, б), твердость – 217HB.

После неполного отжига заготовки подвергаются механической обработке для придания необходимой формы и размеров режущих инструментов.

Рисунок 2 – Участок диаграммы железо - цементит

Окончательная термообработка (закалка и отпуск) формирует окончательную структуру и физико-механические свойства готовых изделий и состоит из неполной закалки и последующего низкотемпературного отпуска.

Температура нагрева при неполной закалке назначается так же, как и при неполном отжиге и составит 760 – 780 оС (рис. 2). Нагрев при неполной закалке производим до температур неполной аустенизации, что позволяет сохранить в структуре материала твёрдый цементит.

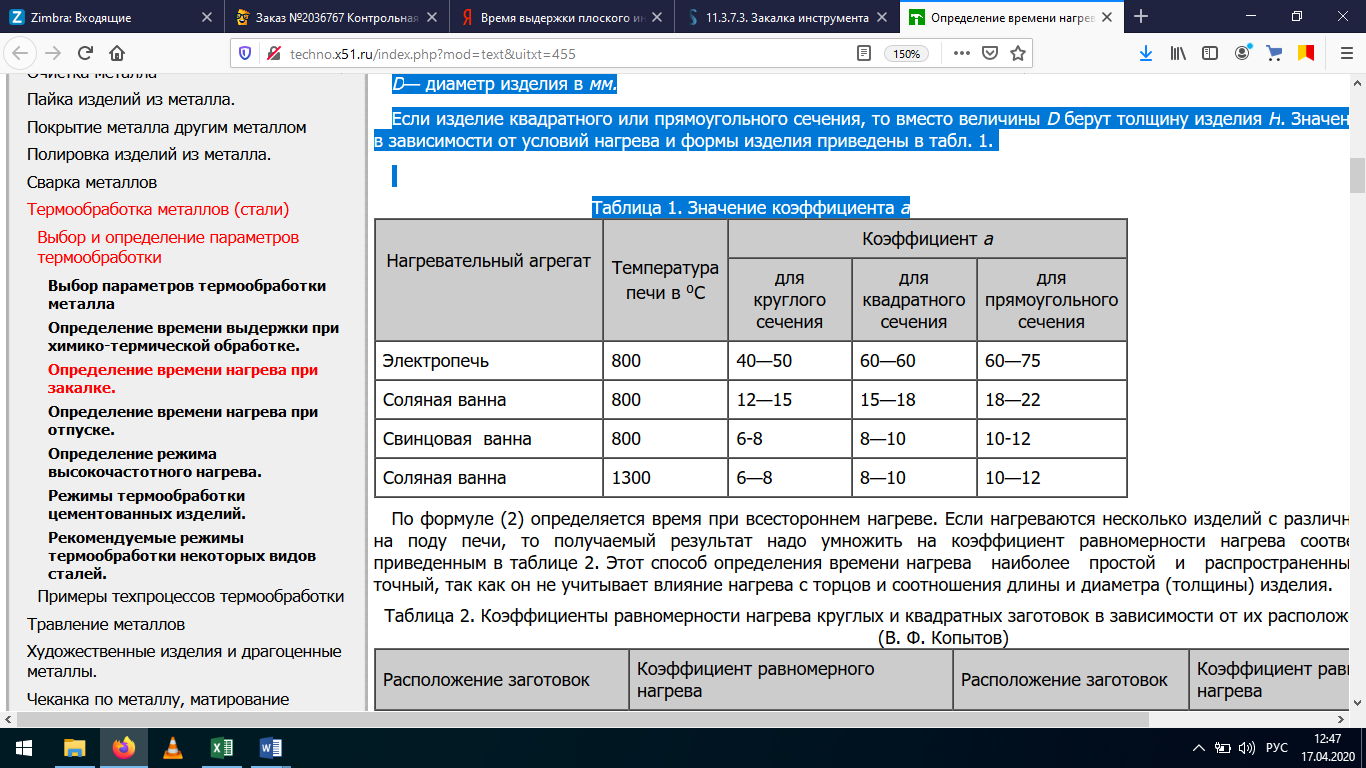

Определения времени нагрева до заданной температуры:

tн = aD (2)

где а – коэффициент, определяемый экспериментально, в сек/мм;

D – диаметр изделия в мм.

Если изделие квадратного или прямоугольного сечения, то вместо величины D берут толщину изделия H. Значения коэффициента а в зависимости от условий нагрева и формы изделия приведены в табл. 1.

Таблица 1 – Значение коэффициента a

Время выдержки инструментов при закалке определяется из расчета 1 мин/1 мм сечения.

Для получения структуры мартенсита используем при охлаждении холодную воду, которая обеспечивает высокую скорость охлаждения. Выбор в качестве охлаждающей среды водя связан с высокой критической скорость закалки углеродистых сталей и их небольшой прокаливаемостью.

В результате нагрева при неполной закалке в аустенит переходит только структура перлита, а цементит сохраняется. После неполной закалки структура инструмента из стали У12А состоит из мартенсита, цементита вторичного, некоторого количества остаточного аустенита.

Мартенсит – пересыщенного твёрдого раствора внедрения углерода в α-железе Feα и цементита.

Карбиды цементита повышают твёрдость и износостойкость инструментальной стали. Именно сохранение при неполной закалке в структуре заэвтектоидных сталей цементита Fe3C способствует получению более высокой твёрдости и износостойкости. В результате такой закалки инструментальных углеродистых сталей достигается высокая твёрдость (HRC 62 - 65).

В структуре закалённых углеродистых сталей имеется также небольшое (до 5 – 8 %) количество остаточного нераспавшегося аустенита. Аустенит отличается высокой пластичностью по сравнению с другими структурно-фазовыми составляющими, но так как его мало, на снижение твёрдости стали он значительного влияния не оказывает.

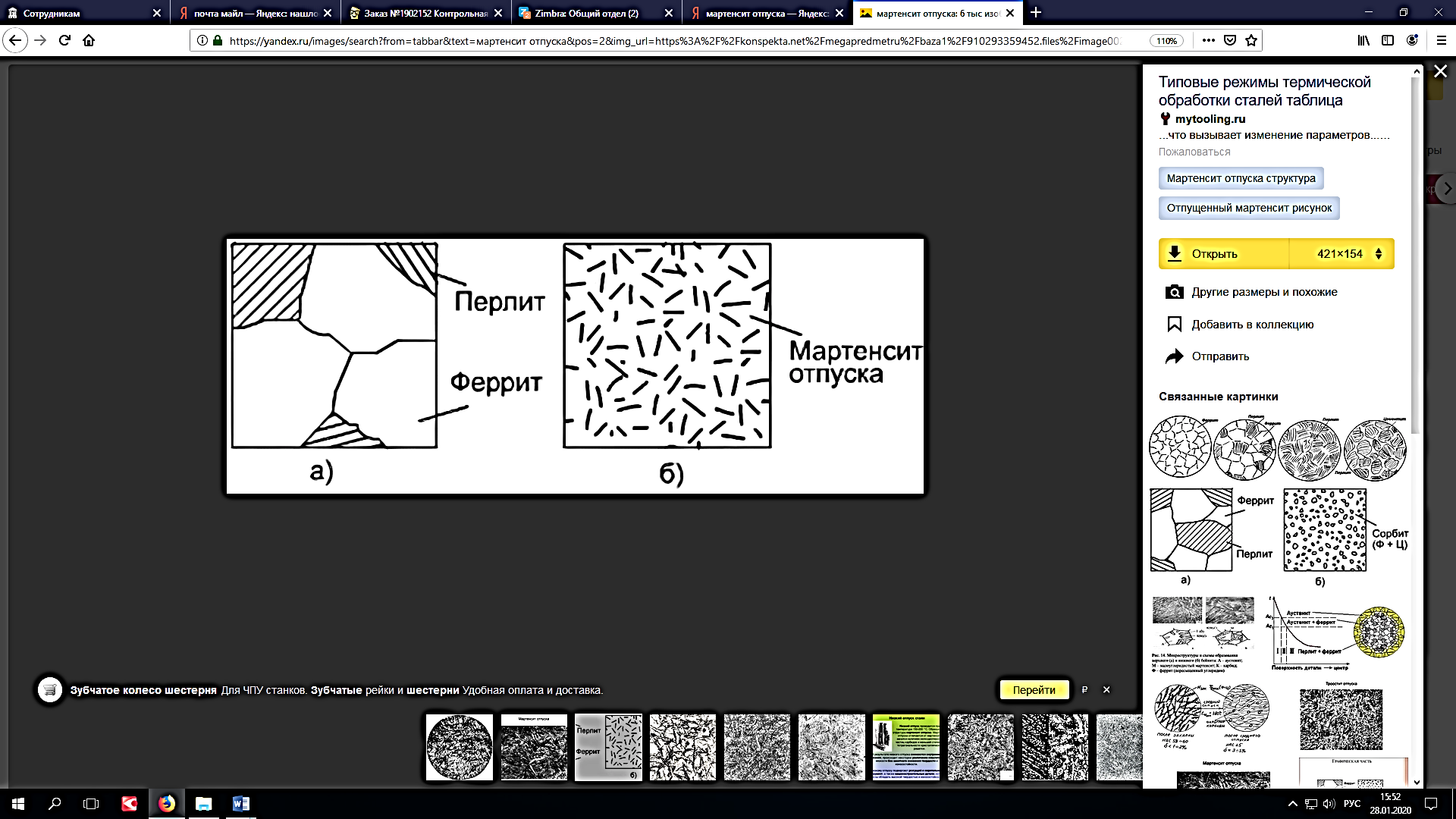

После неполной закалки с целью снятия внутренних закалочных напряжений и повышения механических свойств инструменты из углеродистой заэвтектоидной инструментальной стали У12А целесообразно подвергнуть низкотемпературному отпуску в интервале температур не более 180 – 200ºC в течение 1 – 2 ч (рис. 3). При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц е – карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и е-карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению её искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твёрдости. В целом изменение свойств при низком отпуске незначительно. Так закалённая сталь с содержанием углерода 0,5. 1,3 % после низкого отпуска сохраняет твёрдость в пределах 58. 63 HRC, а следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок. Следовательно, низкий отпуск выбираем во избежание снижения твёрдости инструмента. Как правило, охлаждение при отпуске осуществляют на спокойном воздухе.

В результате низкого отпуска происходит частичное выделение углерода из мартенсита, также происходит распад остаточного аустенита (остаточный аустенит превращается в смесь пересыщенного α-твердого раствора и еще не обособившихся частиц карбидов), т.е. сталь приобретает структуру мартенсита отпуска (рис. 3).

Рисунок 3 – Структура мартенсита отпуска

Твёрдость инструментов из углеродистой стали У12А, подвергнутых окончательной термической обработке в соответствие с назначенными режимами, HRC 60 – 62.

Таким образом, в результате проведённой термической обработки, получаем требуемые механические свойства инструмента.

2 Выбор материала для изготовления зубчатого колеса

Зубчатые колеса при эксплуатации испытывают знакопеременные нагрузки, большие контактные напряжения, поэтому основными требованиями, предъявляемыми к материалу для изготовления данных деталей машин, являются высокая поверхностная твердость при сохранении вязкой сердцевины. Для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок, используются цементуемые стали.

Цементируемые зубчатые колеса изготовляют из сталей 20Х, 12ХНЗА, 12Х2Н4А, 20Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, ЗОХГТ, 18Х2Н4ВА и др.

Для зубчатых колес небольшого сечения подойдет марка стали 20Х, содержащая наименьшее количество легирующих элементов и являющаяся наименее дорогостоящей. Тяжелые условия работы в поверхностных слоях зубьев предъявляют повышенные требования к применяемым материалам и методам их обработки. Таким образом, зубчатые колеса должны обладать высокой поверхностной твердостью зубьев 58-62 HRC при сохранении вязкой сердцевины. Выберем сталь 20Х для изготовления зубчатых колес.

Сталь 20Х – низколегированная, качественная, по структуре – доэвтектоидная, по назначению – конструкционная сталь. Среднее содержание углерода в стали 0.2 %, легирующий элемент – хром в небольшом количестве – до 1 %. Хром повышает прочностные свойства, при этом несколько снижая пластичность. По содержанию углерода сталь относится к низкоуглеродистым сталям. Для получения твердого износоустойчивого поверхностного слоя при вязкой сердцевине сталь подвергается цементации.

Температура критических точек стали 20Х: Ac1 = 750, Ac3 = 825 оС.

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в соответствующей среде – карбюризаторе.

Выберем газовую цементацию, т.к. она обладает рядом преимуществ в сравнение с цементацией в твердом карбюризаторе: (возможность получения заданной концентрации углерода в слое; сокращение длительности процесса; возможность полной механизации и автоматизации процесса).

Как правило, цементацию проводят при температурах выше точки Ас3 (920–950°С), когда устойчив аустенит, растворяющий углерод в больших количествах. Длительность цементации зависит от требуемой толщины цементованного слоя и определяется из расчета 1 ч на 0,25 мм толщины цементованного слоя. Таким образом, для получения слоя глубиной 1 мм потребуется 4 ч выдержки при химико-термической обработке.

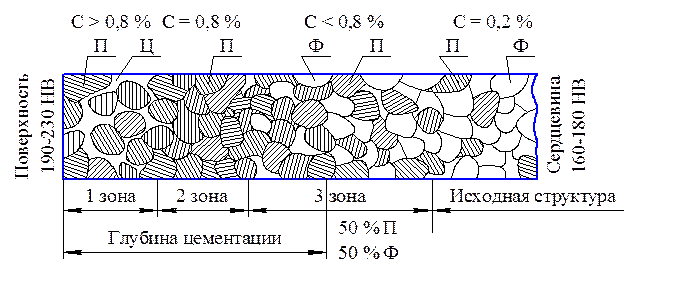

В исходном состоянии структура стали 20Х феррито-перлитная. После цементации на поверхности изделия образуется слой заэвтектоидной стали, состоящий из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается, и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается. И, наконец, структура становится отвечающей исходному составу и состоит из феррита и перлита. Структура стали после цементации представлена на рис. 4.

Рисунок 4 – Структура стали после цементации

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

Т. к на поверхности стали образуется слой со структурой заэвтектоидной стали, проводят неполную закалку с нагревом на 30-50 ℃ выше критической точки Ас1:

Тн=Ас1 + (30-50 ℃)

Тн= 750 + (30-50 ℃) = 780-800 ℃.

Охлаждение изделий из легированных сталей при закалке проводят в масле, т.к. легирующие элементы уменьшают критическую скорость закалки и увеличивают прокаливаемость. Структура стали после закалки представлена на рисунке 5.