Добавлен: 03.12.2023

Просмотров: 199

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

• Произвести обвязку агрегата со скважиной вспомогательными трубопроводами АДП и шарнирными коленами.

• Стравить газ из затрубного пространства скважины через вентили, имеющиеся в обвязке скважины.

• Подсоединить всасывающий рукав агрегата к автоцистерне.

Перед работой агрегата на скважину все высоконапорные трубопроводы должны быть опрессованы насосом агрегата на полуторократное давление от ожидаемого максимального в процессе работы, но не выше 160 кгс/см².

После обработки скважины горячей нефтью (температура на выходе из скважины +50ºС, +60ºС) необходимо:

• Перекрыть подачу топлива к нагревателю.

• При снижении температуры нефти на выходе из нагревателя до 40ºС и проработав в течение 1-2 минут, остановить агрегат.

• Закрыть задвижку в обвязке скважины.

• Сбросить давление в трубах нагревателя и в нефтепроводах.

• Слить нефть из всасывающего рукава и напорных нефтепроводов в дренажную емкость.

• Разобрать линию и запустить скважину в работу.

-

ППУ- передвижная парообразующая установка

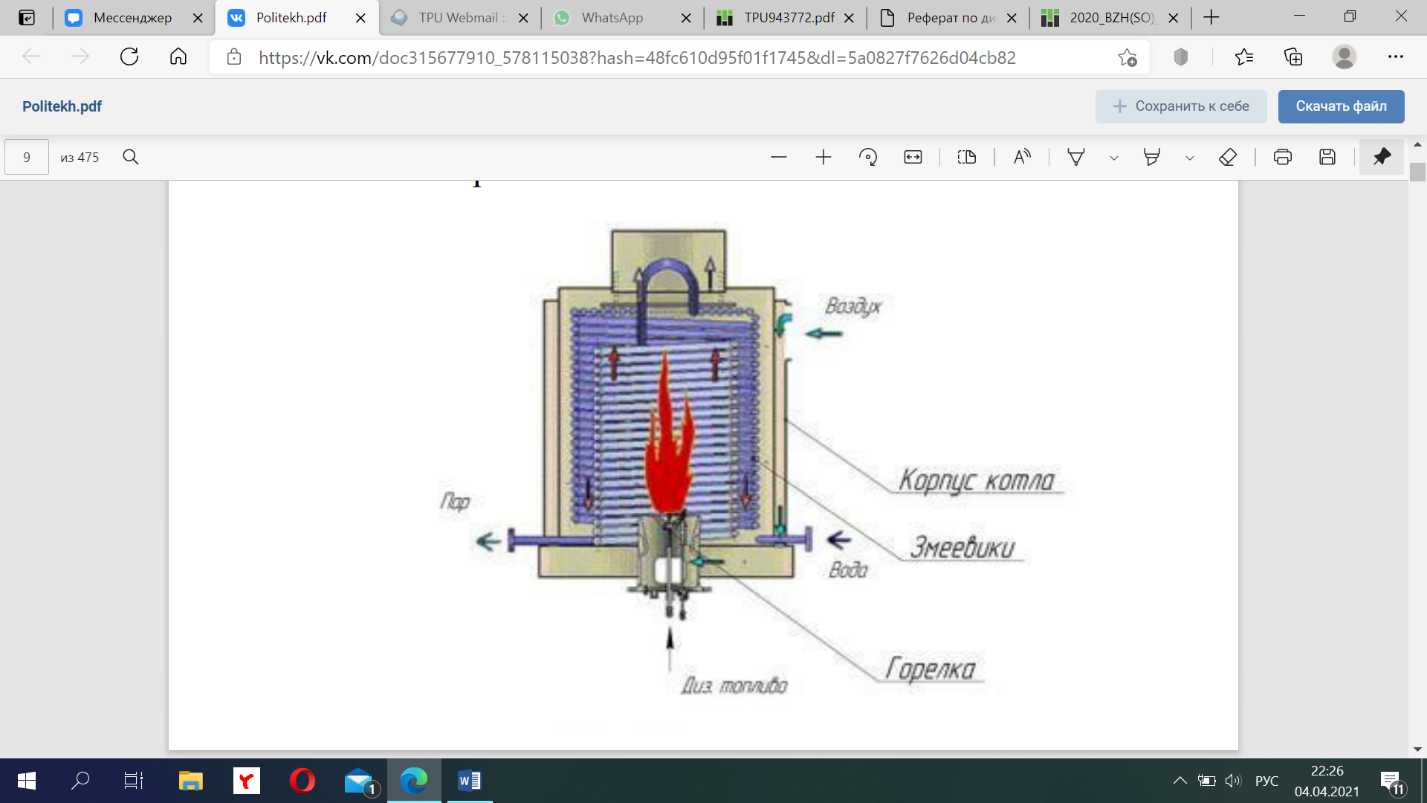

Назначение: предназначена для депарафинизации призабойной зоны скважин, трубопроводов, резервуаров, арматуры и другого нефтепромыслого оборудования насыщенным паром высокого давления, а также для операций по обогреву, мойке и других работ насыщенных паром низкого давления. Управление работой установки дистанционное из кабины водителя, в которой расположены щит приборов, штурвалы регулирующего парового вентиля и вентиля для регулировки количества топлива, подаваемого в топку парового котла, а также управление заслонкой вентилятора.

О

Рисунок 1

сновным функциональным узлом паровой установки ППУ является паровой котёл.

Вода из цистерны нагнетается в змеевики котла. Проходя по змеевикам, вода нагревается и превращается в пар. Выработанный установкой пар, подаётся в скважину или на объект пропарки с помощью комплекта магистральных труб, поворотных колен, запорного узла. При работе в режиме пара низкого давления подача пара может осуществляться с помощью пропарочного рукава.

Для подачи теплоносителя под давлением запрещается применять резиновые рукава, допускается пропарка только с использованием трубок.

Определяет место установки ППУ, не менее 25 метров от устья скважины, с наветренной стороны, и 10 метров от другого оборудования на кусту.

После окончания работы необходимо вместе с машинистом ППУ стравить давление пара из паропровода (пропарочных рукавов), разобрать его и уложить в транспортное положение.

-

МЕХАНИЧЕСКИЕ МЕТОДЫ БОРЬБЫ С АСПО

Механические методы борьбы с АСПО предполагают периодическое удаление уже образовавшихся отложений. Для применения этого метода используют скребки разных конструкций и разной периодичности действия, эластичные резиновые шары (торпеды), устройства для перемешивания. Способы механической борьбы можно охарактеризовать, как малоэффективные и трудоёмкие.

-

УДС – установка депарафинизации скважин

Для спуска дистанционных приборов и скребков в скважины применяют лубрикаторы со специальным сальником, который состоит из корпуса, двух уплотнений с буферной емкостью между ними, штуцера для отвода просочившейся жидкости через нижнее уплотнение.

Скважина должна быть оборудована рабочей площадкой с лестницей и перилами. Перила должны быть высотой 1,25 м с продольными планками, расположенными на расстоянии 40 см друг от друга и бортом 15 см.

Специальный лубрикатор должен быть оборудован самоуплотняющимся сальником, отводом с трехходовым краном и манометром.

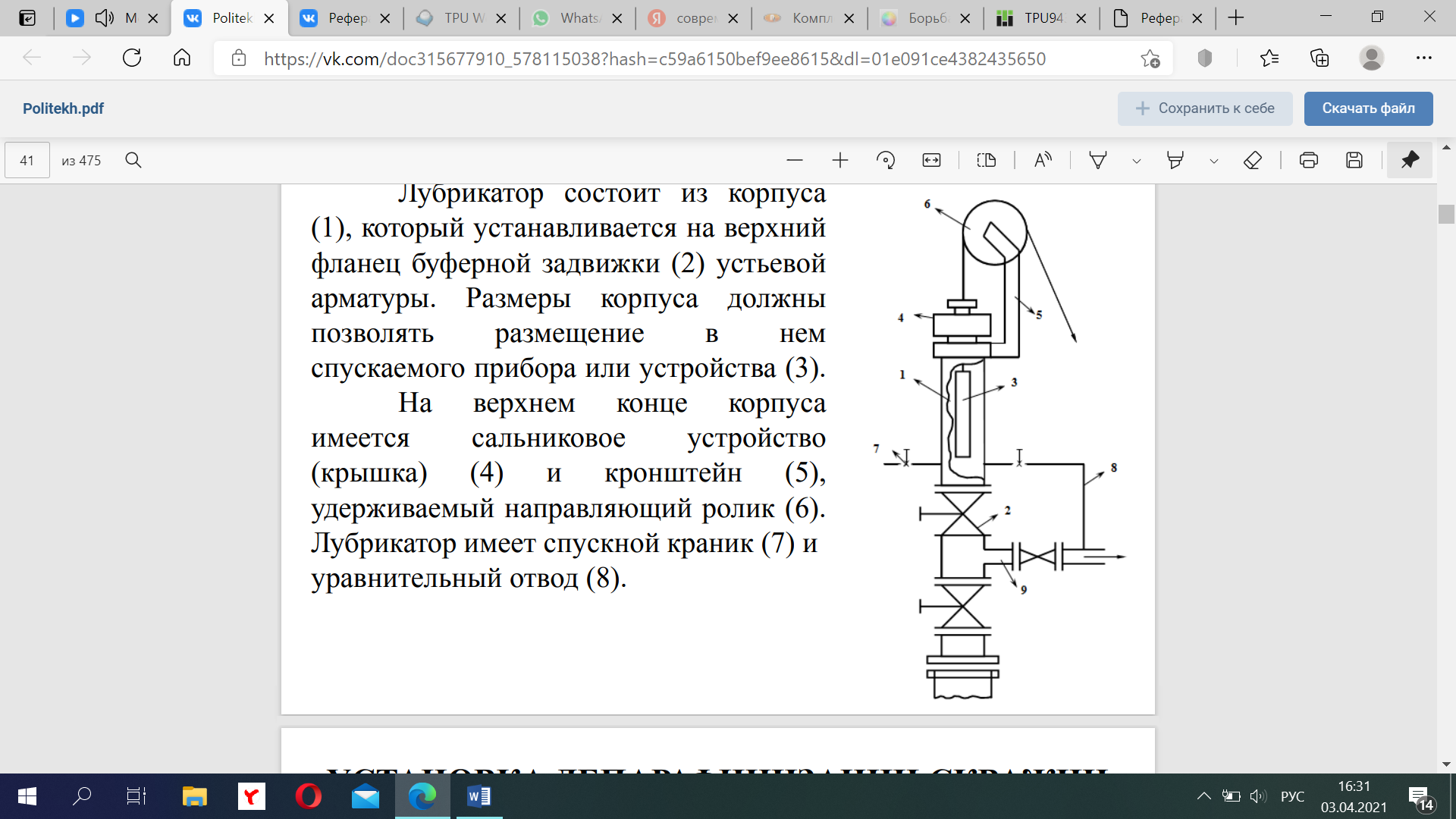

С

Рисунок 2

кважинный лубрикатор предназначен для герметизации устья скважины при спуске приборов (манометр, пробоотборник и пр.) и для проведения соответствующих гидродинамических и геофизических исследований нефтяных, газовых, газоконденсатных скважин, а также для депарафинизации (скребкование) колонны насосно-компрессорных труб (НКТ).

Необходимость применения лубрикатора обусловлена большими устьевыми давлениями.

Лубрикатор состоит из корпуса (1), который устанавливается на верхний фланец буферной задвижки (2) устьевой арматуры. Размеры корпуса должны позволять размещение в нем спускаемого прибора или устройства (3). На верхнем конце корпуса имеется сальниковое устройство (крышка) (4) и кронштейн (5), удерживаемый направляющий ролик (6). Лубрикатор имеет спускной краник (7) и уравнительный отвод (8).

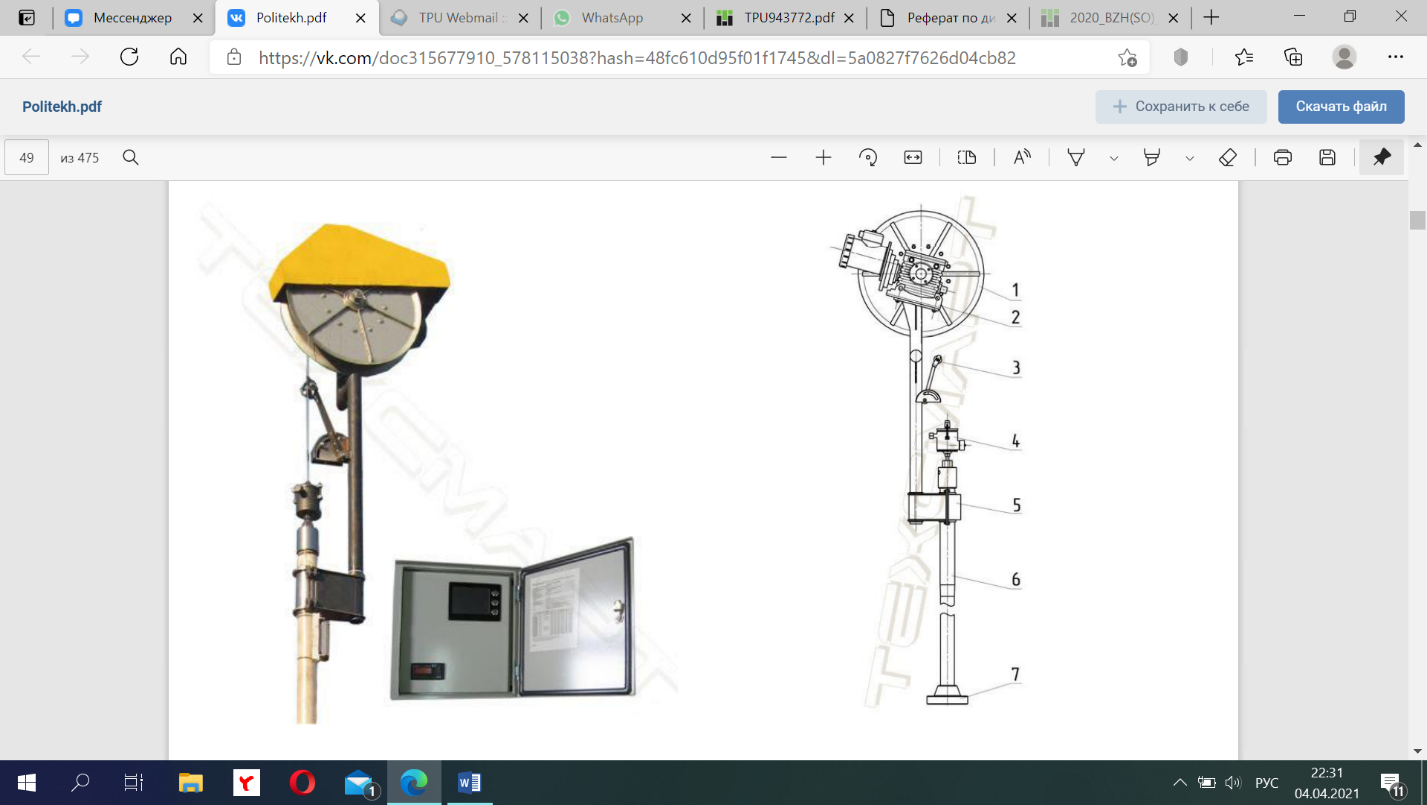

Установка депарафинизации скважин (УДС) предназначена для механической очистки внутренних поверхностей насосно-компрессорных труб (НКТ) с помощью скребка от асфальтосмолопарафиновых отложений (АСПО) на фонтанных скважинах, с УЭЦН или УВН.

У

Рисунок 3

становка депарафинизации скважин позволяет постоянно поддерживать дебит скважины на оптимальном уровне. Механическая очистка скважин может осуществляться как с помощью ручного управления, так и с помощью полуавтоматического (ПАДУС) и полностью автоматического управления (лебедка Сулейманова).

Задача установки – предотвращение образования парафиновых пробок и приведение скважины в состояние постоянной готовности к дальнейшей работе.

К основным узлам УДС относятся:

• Лебедка, которая состоит из редуктора, барабана и электродвигателя. Монтируется на раме в утеплённом блок-боксе и может эксплуатироваться в умеренных и холодных климатических условиях. Барабан снабжён ручным колодочным тормозом, позволяющим регулировать скорость движения скребка при его спуске под своим весом в скважину и подъёма из скважины. В состав лебёдки входит станция управления.

• механический счётчик, устанавливаемый на лебёдке, в зависимости от модификации, который позволяет точно отслеживать метраж глубины скважины в процессе спуска скребка;

• лубрикатор, предназначенный для ввода в НКТ скребка с грузом при спуске его в скважину и устанавливаемый на буферную (лубрикаторную) задвижку;

• проволока, необходимая для спуска скребка в скважину;

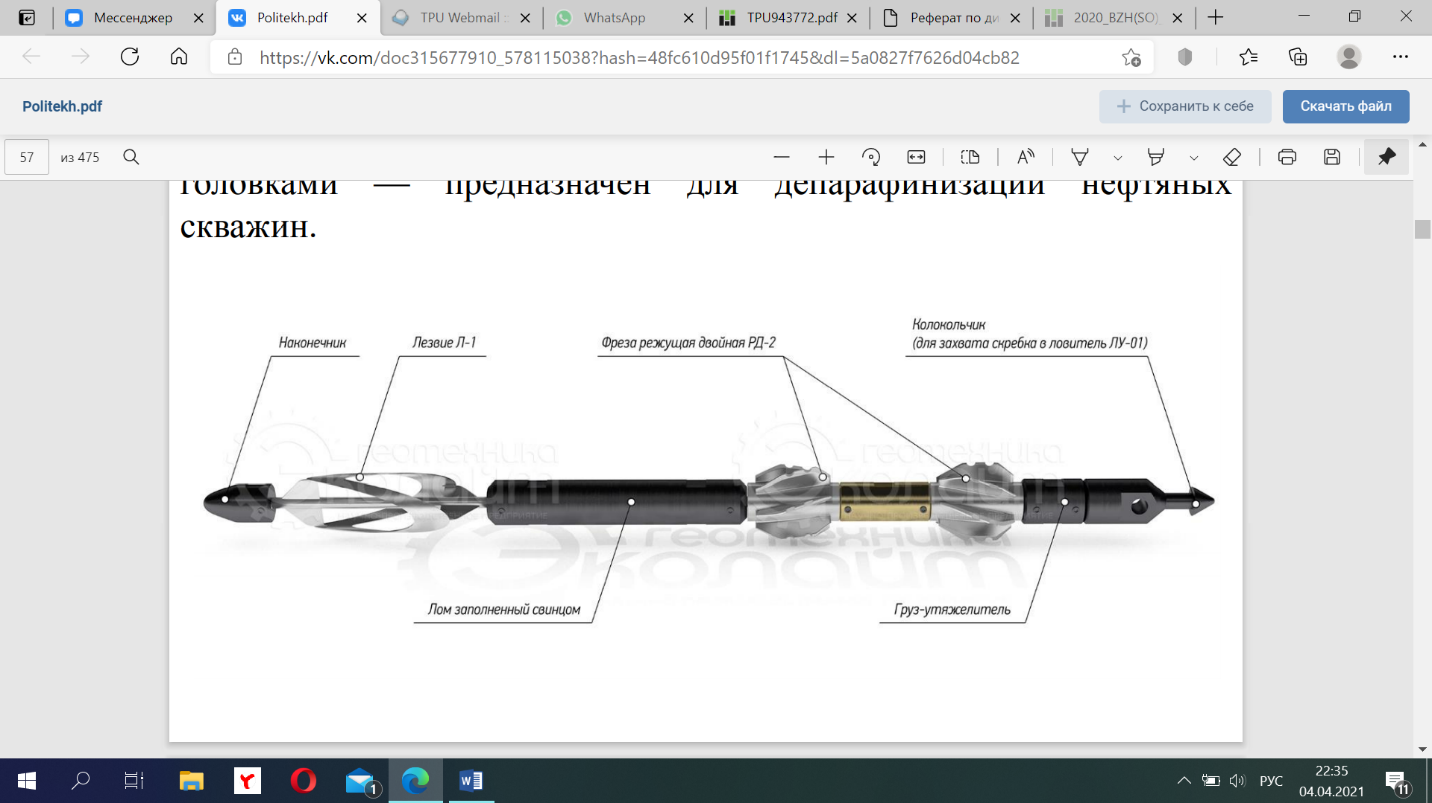

•

Рисунок 4

скребок с грузом (динамический скребок), который позволяет снять парафин с поверхности колонны насосно-компрессорных труб. В состав лебёдки некоторые предприятия устанавливают индукционный сигнализатор положения, который позволяет остановить установку после возвращения скребка в верхнее исходное положение.

Вал электродвигателя соединён с быстроходным валом редуктора через муфту. Барабан лебёдки насажен свободно на неподвижную втулку рамы и через храповый механизм (храповик и храповое колесо) соединён с валом редуктора. Храповой механизм предназначается для защиты скребковой проволоки от сматывания.

При спуске скребка электродвигатель вращает вал редуктора с храповым колесом против часовой стрелки. Под действием груза проволока натягивается и барабан лебёдки также вращается против часовой стрелки.

При спуске скребка в скважину, оператор должен следить за счетчиком глубины и управлять лебедкой. Спускать скребок при неисправном счетчике глубины ЗАПРЕЩАЕТСЯ. Скребок нужно опускать и поднимать со скоростью не более 100 м/мин, последние 50 м – на самой низкой скорости не более 1 м/с.

Перед спуском в скважину скребок (фреза) в сборе с утяжелителем должен быть прикреплён к скребковой проволоке УДС. Далее, под действием веса утяжелителя, при вращении барабана подвешенный на проволоку скребок опускается в скважину на глубину ниже интервала очистки. Во время спуска скребка ножи, благодаря наклонным пазам, смещаются вверх, по причине чего, диаметр скребка становиться меньше, чем внутренний диаметр очищаемой трубы, что позволяет скребку спуститься вниз без трудностей.

По достижении скребком заданной глубины установку депарафинизаци включают «На подъём» и скребок начинает подниматься.

При этом ножи скребка цепляются режущими кромкам за очищаемые отложения АСПО, ножи по направляющим пазам двигаются вниз и раскрываются в рабочее положение. Диаметр скребка с ножами в рабочем положении меньше внутреннего диаметра НКТ, что создаёт зазор, необходимый для предотвращения заклинивания скребка во время чистки.

Скребок, двигаясь вверх, начинает очищать внутреннюю поверхность НКТ, а очищаемые отложения АСПО остаются на месте, не создавая пробки по ходу очистки, и далее вместе с продукцией скважины поступают на поверхность.

После окончания глубинных работ на скважине необходимо привести всю запорную арматуру в соответствии с режимом работы скважины.

Установка депарафинизации предназначена для полностью автоматической работы по механической очистке внутренних поверхностей насосно-компрессорных труб (НКТ) с помощью скребка от асфальто-парафиновых отложений на скважинах с электроцентробежными насосами.

Установка для депарафинизации труб скребками может использоваться в качестве автоматической парафинорезки для шаблонирования и депарафинизации скважин перед спуском глубинных приборов, а также как устройство для очистки колонны НКТ.

Задача установки: предотвращение образования парафиновых пробок и приведение скважины в состояние постоянной готовности к дальнейшей работе.

Преимущества установки:

• Чистка возможна в двух режимах: автоматическом и полуавтоматическом. В полуавтоматическом режиме оператор управляет спуском, подъёмом и остановкой скребка через шкаф управления;

• Увеличенная ёмкость барабана для скребковой проволоки — до 3000 метров;

• Двухступенчатая сальниковая головка с уплотнением из высокопрочного графитонаполненого политетрафторэтилена с силиконовой пропиткой (рабочая температура от -70°C до +270°C) с высоким сопротивлением раздиру — это позволяет использовать установку в фонтанирующих скважинах с большим буферным давлением, а также в условиях Крайнего Севера;

• Автоматический подогрев лубрикатора, устьевой арматуры и станции управления греющим кабелем — оператор выставляет на термоконтроллере станции температуру внешней среды и шкафа, при которых начинается подогрев.

Принцип работы:

• При первом запуске в автоматическом режиме скребок поднимается до верха скважины и фиксируется датчиком верхнего положения скребка (ДВПС). Датчик срабатывает независимо от начального положения скребка — перед чисткой скребок может находиться на любой глубине.

• Когда скребок достиг верха скважины, установка запускает цикл очистки: спускает скребок на глубину чистки и поднимает его к верху скважины.

• Во время чистки датчик натяжения проволоки: Предотвращает разматывание проволоки; Защищает от обрыва проволоку при подъёме.

• После цикла очистки станция паркует скребок — спускает его на заданную глубину парковки. Парковка помогает избежать проблем, связанных с нахождением скребка в лубрикаторе.

• Следующие чистки запускаются автоматически по расписанию и не требуют участия оператора.

-

ХИМИЧЕСКИЙ МЕТОД БОРЬБЫ С АСПО

Одними из наиболее распространённых и перспективных методов предупреждения образования отложений, а также их удаления являются химические методы борьбы. Существуют различные виды закачки химических реагентов, которые основываются на дозировании в добываемую продукцию химических соединений, включающие ингибиторы, применяемые для предотвращения образования АСПО, и растворители – для удаления, сформированных отложений на внутренних поверхностях нефтепромыслового оборудования. Эффективность данного метода высокая, не смотря на большие экономические затраты.

Химическим методом депарафинизации нефтепромыслового оборудования путём удаления образовавшихся отложений является применение растворителей. Использование растворителей ускоряет процесс растворения и диспергирование АСПО и увеличивает МОП скважин, за счёт эффективной и полной очистки внутренней поверхности НКТ и оборудования, а также её гидрофилизации.