Файл: Автоматическое регулирование процессов в агломерационном производстве.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 44

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство НАУКИ И ВЫСШЕГО образования российской федерации

Федеральное государственное автономное образовательное учреждение высшего образования

Национальный исследовательский ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

«МИСиС»

НОВОТРОИЦКИЙ ФИЛИАЛ

(НФ НИТУ «МИСиС»)

Кафедра металлургических технологий и оборудования

КОНТРОЛЬНАЯ РАБОТА

по дисциплине: «Термодинамика»

на тему: «Автоматическое регулирование процессов в агломерационном

производстве»

| | Выполнил: студент группы № зачетной книжки: Проверил: |

Новотроицк, 2022 г.

Содержание

| Введение ………………………………………………………………………….. | 3 |

| 1 Процесс спекания агломерата на агломашине ………………………………. | 5 |

| 2 Процесс спекания как объект автоматического управления ……………….. | 8 |

| 2.1 Задачи управления процессом спекания …………………………………… | 14 |

| Заключение ………………………………………………………………………. | 17 |

| Список использованных источников …………………………………………… | 18 |

Введение

Агломерация впервые была применена в цветной металлургии для спекания сернистых и медных руд, а также руд, содержащих свинец и цинк. Агломерация в промышленном масштабе развивалась на основе двух методов: продувкой воздуха через шихту и просасыванием воздуха.

Современное агломерационное производство представляет собой сложную систему различных аппаратов, действующих в разных режимах и выполняющих различные функции.

Непрерывный рост производства агломерата, повышение требований к его качеству, а также поточность технологических процессов создали условия для широкого внедрения средств автоматического контроля и управления.

Комплексной автоматизации агломерационного производства уделяется большое внимание. Значительное место в технологической схеме агломерационного производства занимают процессы, связанные со спеканием шихты, одной из основных операций, определяющих качество агломерата.

Основная задача автоматизации агломерационного производства состоит в обеспечении максимальной производительности агломерационных машин и заданного качества агломерата. Одновременно автоматизация позволяет решать задачи повышения уровня организации производства, оперативности управления технологическими процессами и в целом повышения экономической эффективности производства. Одним из важнейших направлений совершенствования управления является создание автоматизированных систем с применением вычислительной техники.

Автоматизированная система управления спекательным отделением является качественно новым этапом комплексной автоматизации и призвана обеспечить существенное увеличение производительности труда, улучшение качества выпускаемой продукции и других технико-экономических показателей агломерационного производства.

Автоматическое управление в спекательном отделении заключается в автоматическом поддержании высоты слоя аглошихты, загружаемой на машину, контроле и автоматическом регулировании процессом зажигания шихты, контроле температуры зажигания горна, регулирование законченности процесса спекания в конце активного участка аглошихты.

Особенностью построения АСУ является системный подход ко всей совокупности металлургических, энергетических и управленческих вопросов. Специалист по АСУ ТП должен владеть теорией автоматического управления, разбираться в конструкции металлургических агрегатов и основах технологии, достаточно свободно ориентироваться в работе цифровых вычислительных машин, их математическом и алгоритмическом обеспечении, уметь правильно применять технические средства информационной и управляющей техники.

1 Процесс спекания агломерата на агломашине

Под процессом спекания понимают совокупность превращений при которых сжигаемое просасываемое воздухом твердое топливо в слое шихты обеспечивает развитие высоких температур в зоне горения и оплавление материалов. В результате получается спек

, обладающий необходимыми физико-химическими свойствами.

Основными параметрами, характеризующими процесс спекания являются температура поверхности зажженной шихты, высота слоя, скорость спекания, температура в зоне горения, время пребывания шихты на ленте (скорость ленты) и степень законченности спекания.

Начальной стадией спекания является зажигание шихты, при котором необходимо воспламенить частицы содержащегося в ней топлива и внести в слой количество тепла, обеспечивающее дальнейшее развитие горения. Наряду с обеспечением необходимых температуры и количества тепла следует иметь в зажигательном горне соответствующий состав продуктов сгорания с тем, чтобы в них содержалось достаточное количество кислорода, идущего на сжигание топлива в слое.

Чтобы в горн не подсасывался со стороны холодный воздух или не выбивалось из него пламя, особенно со стороны бортов тележек, необходимо поддерживать определенное давление, а для обеспечения перемещения зоны горения и просасывания газов через слой создавать в вакуум-камерах под горном соответствующее разрежение.

При зажигании шихты основными факторами являются температура поверхности и количество тепла, аккумулируемое в верхнем слое шихты.

Определенное влияние на процесс зажигания оказывает величина разрежения под зажигаемым слоем. При слишком малом разрежении продукты горения просасываются медленно, что приводит к замедлению процесса зажигания, особенно скорости теплопередачи в нижние горизонты слоя, а также снижению скорости перемещения фронта горения твердого топлива. При повышенном разрежении теплопередача осуществляется слишком быстро, фронт горения отстает, концентрация тепла в зажигаемом слое снижается, в результате чего спек получается непрочным.

Спекание шихты ведется на колосниковой решетке паллет агломерационной машины методом просасывания воздуха. Просасываемый через слой шихты воздух образует зону горения высотой 15 - 35 мм. с температурой 1400 - 1600°С, передвигающуюся вниз с вертикальной скоростью спекания

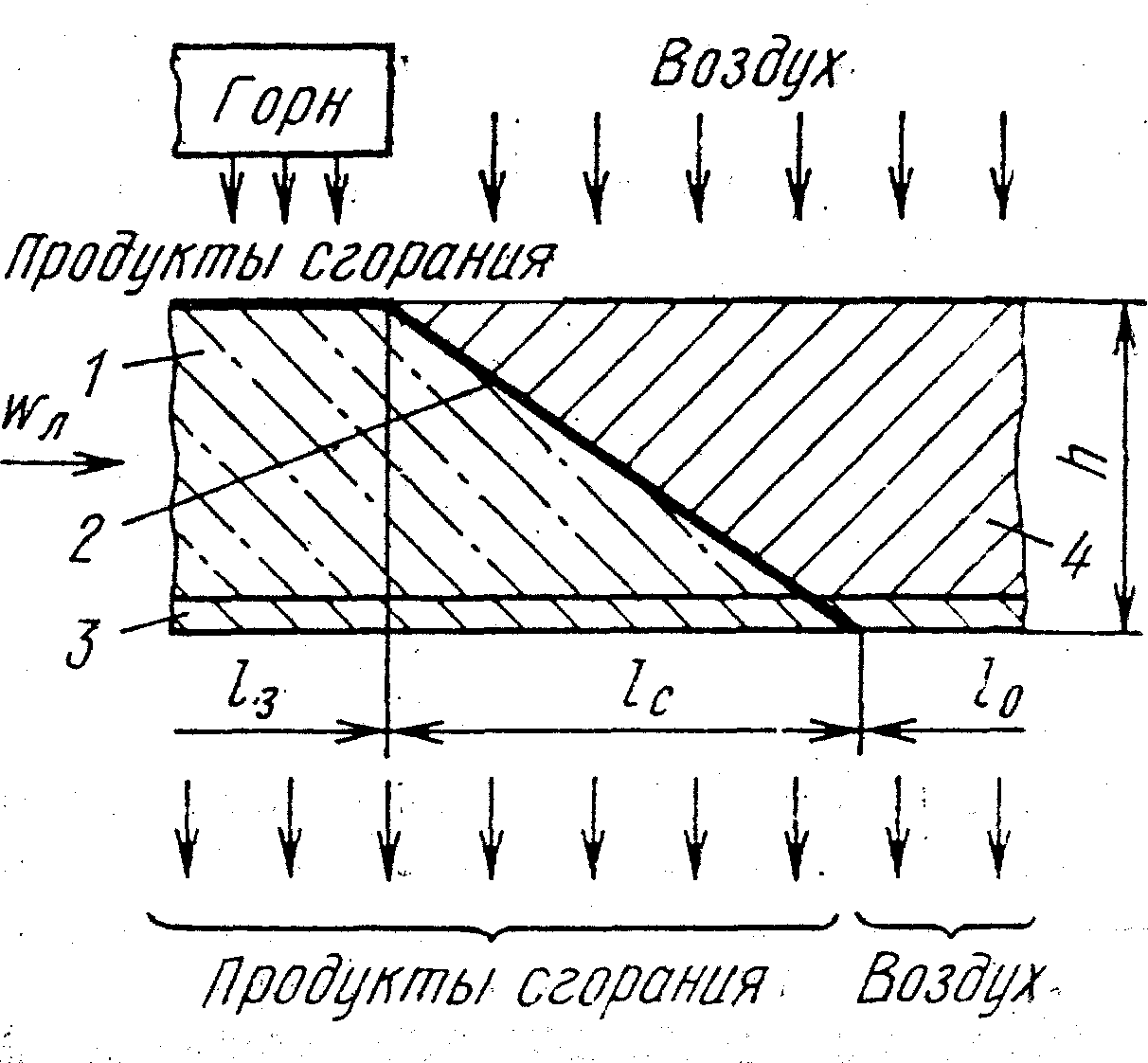

Рисунок 1 – Схема спекания шихты на агломашине

В зоне длиной

Основные параметры агломерационного процесса при установившемся режиме связаны соотношением:

где h – высота слоя шихты;

Скорость движения

Температура регулируется в ходе всего процесса спекания, т.к. от этого зависит качество спекаемой шихты. При нормальном ходе процесса спекания агломерат равномерно спечен и при выдаче с ленты раскален не более чем на 1/3 высоты «пирога». На незаконченность процесса спекания указывает низкая температура отходящих газов в последних вакуум-камерах и наличие не спекшейся шихты в изломе «пирога» у колосников паллет. Повышение температуры отходящих газов в коллекторе происходит вследствие замедления скорости движения паллет или кратковременной остановки агломерационной машины; повышения газопроницаемости шихты. Понижение температуры отходящих газов в коллекторе имеет место при: уменьшении содержания топлива в шихте по сравнению с оптимальным; переоплавление поверхности слоя шихты из-за высокой температуры зажигания; наличие большого количества вредных прососов воздуха; завышение скорости движения паллет.

2 Процесс спекания как объект автоматического управления

Основными показателями хода технологического процесса агломерации (выходными величинами) является производительность агломашины и качество агломерата. Производительность агломашины измеряют в тонах годного агломерата, полученного за час работы. Качество оценивают по химическому составу агломерата, прочности и восстанавливаемости его. Косвенным обобщенным показателем качества агломерата может служить отношение FeO/Fe2O3 в готовом продукте, однозначно связанное с технологическими свойствами агломерата.

Результаты агломерационного процесса во многом зависят от управления процессом спекания. Сложность процесса спекания как объекта автоматического управления определяется его зависимостью от большого числа технологических факторов, таких как свойство шихты, количество топлива, условия зажигания и т.д.

Управление процессом спекания заключается в стабилизации его законченности в определенной точке по длине аглоленты и в подборе входных параметров с целью обеспечения максимальной производительности и высокого качества агломерата. Для оценки и контроля хода процесса спекания используются такие показатели, как температура и состав отходящих газов, освещенность в вакуум-камерах, магнитная проницаемость слоя и др.

Законченность процесса спекания может нарушаться в результате изменений состава шихты, её влажности, степени уплотнения, высоты слоя шихты и скорости движения аглоленты. Все указанные возмущения в конечном итоге проявляются через изменение скорости спекания шихты, которая, таким образом, является возмущающим воздействием для системы управления законченностью спекания.

В качестве показателей законченности спекания шихты обычно используется температурные показатели процесса: температура в одной из последних вакуум-камер, разность или сумма температур в разных вакуум-камерах, температура в общем газовом коллекторе. Применение микропроцессорной техники позволяет использовать некоторые комплексные показатели.

В общем случае процесс спекания может быть представлен как многомерный объект с вектором состояния (выходные или управляемые величины) и вектором управления (управляющие воздействия). На выходные параметры могут воздействовать и возмущающие воздействия.

Агломерационная машина является многопараметровым объектом, в котором две основные выходные величины – производительность агрегата и качество конечного продукта, при этом эти параметры существенно зависят от ряда входных воздействий: горизонтальной скорости движения агломерационной ленты, высоты спекаемого слоя, производительности эксгаустера, условий зажигания и физико-химических свойств шихты. Три последних входных величины можно заменить одним комплексным параметром – вертикальной скоростью спекания, а в качестве единого выходного параметра целесообразно принять активную длину агломерационной машины, в пределах которой завершается процесс спекания.