Файл: Реферат По дисциплине Реконструкция и восстановление скважин.docx

Добавлен: 04.12.2023

Просмотров: 52

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(27)

(28)

(28)

Интенсивность искривления оси ствола скважины при заданных геометрических размерах отклонителя и угле перекоса искривленного переводника определяется по формуле:

, (29)

, (29)

где - длина нижнего плеча (секции) отклонителя (от торца долота до середины

- длина нижнего плеча (секции) отклонителя (от торца долота до середины

искривленного переводника), м;

- длина верхнего плеча (секции) отклонителя, м;

- длина верхнего плеча (секции) отклонителя, м;

- угол наклона нижнего плеча отклонителя к оси скважины, град;

- угол наклона нижнего плеча отклонителя к оси скважины, град;

- угол перекоса искривленного переводника при заданной интенсивности и длинах секций отклонителя, град.

- угол перекоса искривленного переводника при заданной интенсивности и длинах секций отклонителя, град.

Угол наклона нижнего плеча отклонителя к оси скважины определяется по формуле:

(30) Угол перекоса искривленного переводника определяется по формуле:

(30) Угол перекоса искривленного переводника определяется по формуле:

(31)

(31)

Компоновка низа бурильной колонны выбирается из условия обеспечения реализации проектного бокового ствола с учетом беспрепятственного прохождения ее в различных интервалах скважины.

Определим длину УБТ диаметром 89 мм, необходимую для создания нагрузки на долото. Нагрузка должна создаваться за счет 75% веса утяжеленной бурильной трубы, с учетом облегчения их при погружении в буровой раствор.

6.ВЫБОР ИНСТРУМЕНТА ДЛЯ БУРЕНИЯ ВТОРОГО СТВОЛА

Строительство БС начинается с подготовки рабочей площадки и фундаментов для расстановки буровой установки (подъемного агрегата). Площадка подсыпается песком и выравнивается. Соседние скважины останавливаются и накрываются специальными защитными экранами (от попадания грязи и падения на них мелких предметов). Если работам мешают станки-качалки или кабельная эстакада, то они демонтируются.

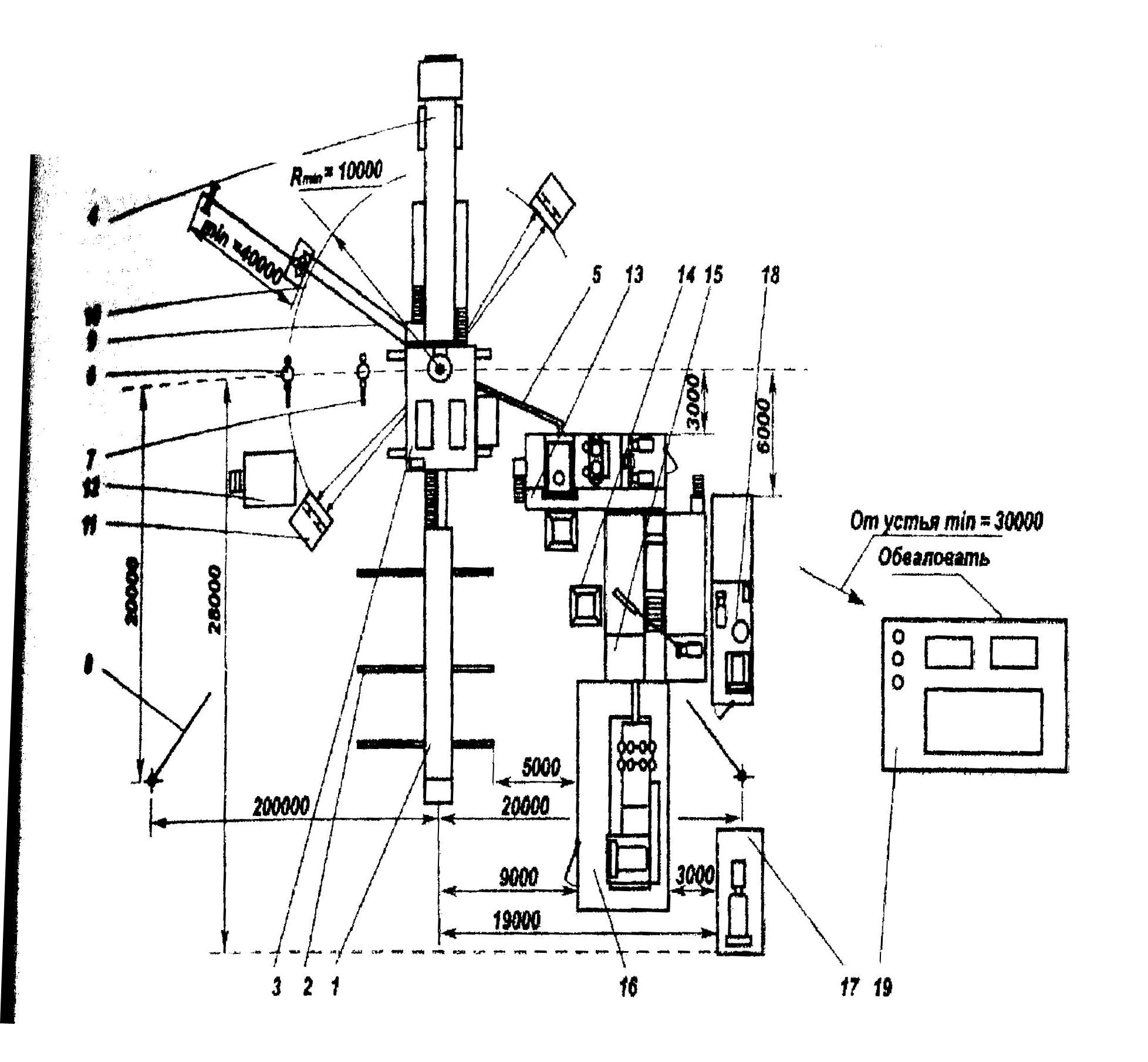

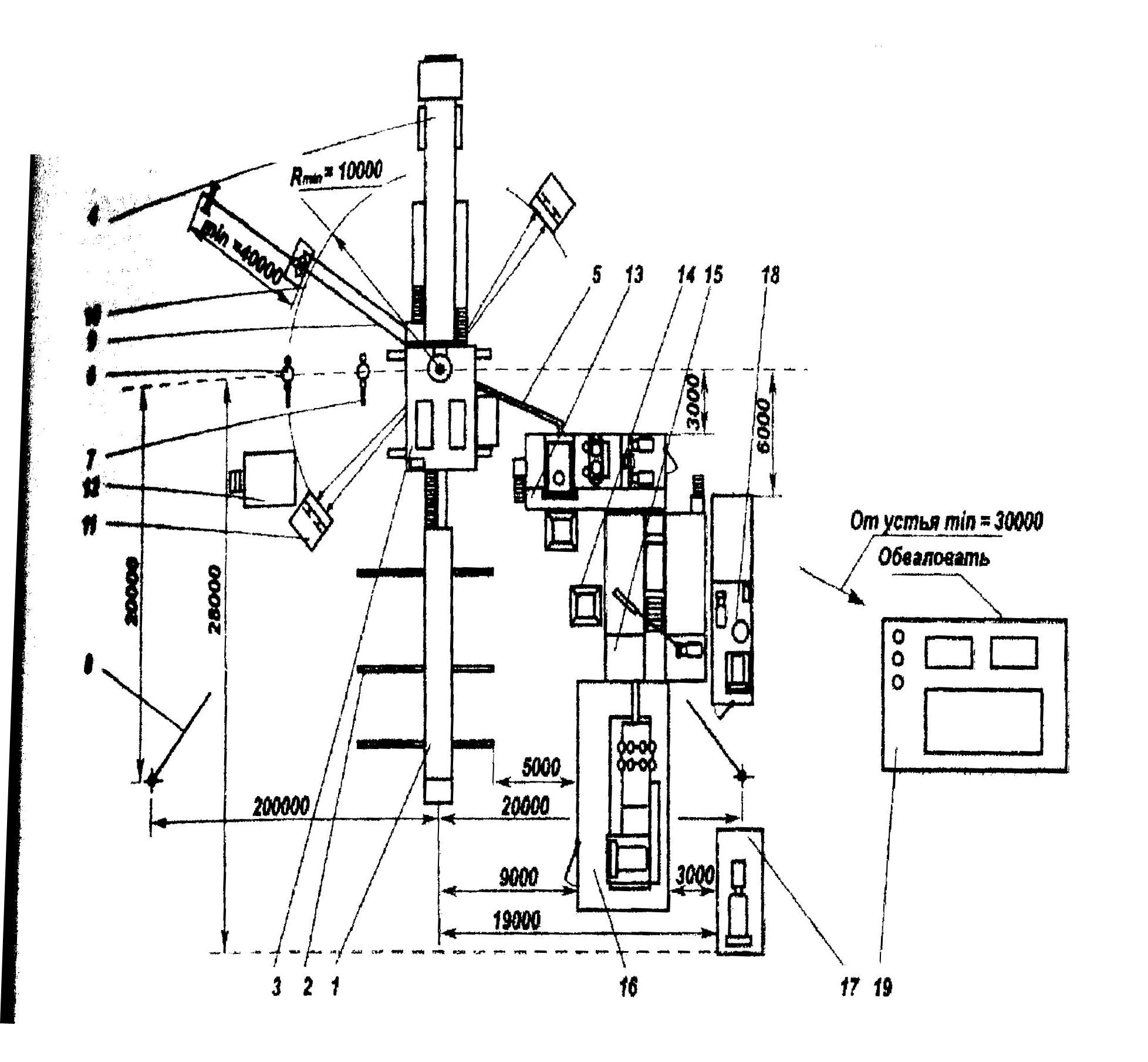

Примерная схема расположения комплекта оборудования стотонного подъемного агрегата и элементов очистки бурового раствора приведена на рис. 3.

Конкретная расстановка комплекта оборудования зависит от расположения на территории кустовой площадки оборудования по добыче нефти, ЛЭП и других коммуникаций.

Основные требования, предъявляемые к комплекту бурового оборудования:

Рис. 3 - Примерная схема расположения комплекта оборудования 100-тонного подъемного агрегата при бурении боковых стволов

1 – приемный мост; 2 – стеллажи для труб; 3 – рабочая площадка; 4 – мобильный подъемник; 5 – желоб сливной; 6, 7 – ранее пробуренные скважины; 8 – оттяжки ветровые; 9 – выкидные линии ПВО; 10 – блок дросселирования ПВО; 11 – пост фиксации плашек ППГ; 12 – пульт гидроуправления ПВО; 13 – блок очистки и дегазации; 14 – бункер-шламоприемник; 15 – блок емкостной; 16 – насосный блок; 17 – дизельэнергоблок; 18 – водокомпрессорный блок; 19 – площадка ГСМ

- грузоподъемность подъемника не менее 100 т, высота мачты 34 м;

- буровой насос производительностью не менее 18 л/с при давлении 10,0-12,0 МПа;

- система очистки не менее трех ступеней, позволяющая удалять части выбуренной породы диаметром до 20 мкм (в циркуляционной системе необходима установка магнитных ловителей стружки);

- блок хранения бурового раствора емкостью не менее 40 м3, дегазатор;

- комплект противовыбросового оборудования, позволяющий герметизировать устье скважины как на любом из элементов бурильной и обсадной колонны, так и при отсутствии в скважине этих элементов.

Силовой привод для подъемного агрегата и насосов может быть как электрический, так и дизельный или смешанный.

На этапе забуривания производится формирование бокового ствола скважины в пределах вырезанного участка обсадной колонны. Технология забуривания направленного бокового ствола включает следующие этапы.

Технология бурения БС аналогична для обеих схем забуривания: с клина-отклонителя и с зарезного цементного моста.

Бурение бокового ствола скважины осуществляется с помощью компоновок низа бурильной колонны, которые в общем виде включают долото, наддолотный калибратор, гидравлический винтовой забойный двигатель, телесистему, диамагнитные и обычные УБТ.

На начальном этапе забуривания бокового ствола применяются КНБК с двигателем-отклонителем. Для бурения прямолинейно-наклонных и горизонтальных участков скважины возможно применение КНБК неориентируемого типа.

Для осуществления управляемого бурения всего бокового ствола скважины применяются КНБК с двигателем-отклонителем и телесистемой. Проводка прямолинейно-наклонных и горизонтальных интервалов профиля двигателем-отклонителем реализуется путем вращения бурильной колонны.

Так как нижняя часть КНБК искривлена, то при вращении ротором диаметр скважины несколько больше диаметра долота, что является положительным фактором при спуске и креплении хвостовика.

Для увеличения диаметра бокового ствола возможно применение бицентричных долот.

Бурение БС осущетсвляется в соответствии с его проектным профилем, который может быть плоским или пространственным.

Управление отклоняющей КНБК азимутальным направлением (обеспечение изменения азимута) осуществляется путем изменения угла установки двигателя-отклонителя относительно апсидальной плоскости траектории БС (вертикальная плоскость, проходящая через касательную к траектории бокового ствола в ее конечной точке).

Управление отклоняющей КНБК в ее зенитной плоскости (обеспечение изменения зенитного угла) осуществляется путем чередования режима «скольжения» (инструмент не вращается) и вращения бурильной колонны. Это позволяет обеспечить проектные параметры бокового ствола скважины и значительно уменьшает возможные отклонения от проектного профиля БС.

Забуривание бокового ствола из обсадной колонны в настоящее время происходит по трем схемам:

1. С помощи стационарного клинового отклонителя через щелевидное окно в обсадной колонне.

2. С помощью стационарного или съемного клинового отклонителя в интервале вырезанного участка обсадной колонны.

3. С помощью турбинных отклонителей в интервале вырезанного участка обсадной колонны.

7.ЗАКАНЧИВАНИЕ БОКОВОГО СТВОЛА

Вариант заканчивания скважин в боковом стволе выбирается в зависимости от следующих условий:

- назначения скважины;

- устойчивость от разрушения пород, слагающих продуктивный пласт;

- наличие расстояния до газонефтяного контакта (ГНК) или водонефтяного контакта (ВНК).

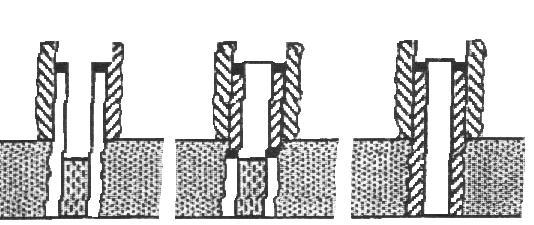

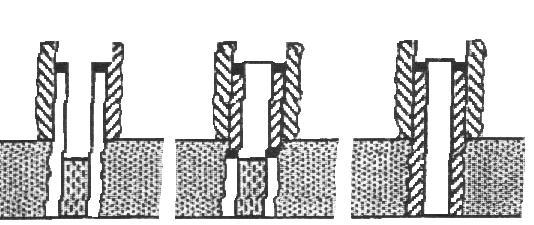

С учетом этого выбираются три основных варианта крепления продуктивного пласта:

- крепление хвостовика без цементирования (рис. 4а);

- крепление хвостовика с манжетным цементированием (рис. 4б);

- крепление хвостовика с прямым цементированием по всей длине (рис. 4в).

а) б) в)

Рис. 4 - Основные варианты установки и крепления хвостовиков: а – крепление хвостовика без цементирования; б – крепление хвостовика с манжетным цементированием; в – крепление хвостовика с прямым цементированием по всей длине

Для рассматриваемой скважины № 1016 Рогожниковского месторождения выбираем крепление хвостовика с манжетным цементированием.

8.Крепление хвостовика с манжетным цементированием

Отечественный и зарубежный опыт в области строительства боковых стволов скважин, особенно с горизонтальным окончанием ствола, показывает, что во время этих работ возникают сложности не только при зарезке окна из обсадной колонны и проводке второго бокового ствола, но и при его креплении. Как правило, крепление боковых стволов скважин осуществляется путем спуска и цементирования хвостовика. Особое значение при этом приобретает надежное разобщение пластов при цементировании скважины, так как от успешного решения задачи зависят сохранение коллекторских свойств пласта, длительность безводной эксплуатации объектов, повышение суммарной добычи нефти. Отмеченное особенно важно для сложнопостроенных нефтяных месторождений, где выше и ниже продуктивного пласта расположены водоносные горизонты при минимальной толщине непроницаемых глинистых перемычек, отделяющих нефть от воды. Плохое разобщение пластов в таких скважинах приводит к обводнению добываемой продукции уже на стадии их освоения.

Перед спуском «хвостовика» производится проработка открытого ствола, а затем скважина промывается в течение одного цикла. В конце промывки параметры бурового раствора должны соответствовать проектным.

В зависимости от способа крепления боковых стволов различают следующие уровни сложности заканчивания скважин:

1. Скважина с открытым боковым стволом;

2. Боковой ствол обсажен хвостовиком не закрепленным в обсадной колонне;

3. Хвостовик бокового ствола подвешен в эксплуатационной колонне;

4. Боковой стол обсажен и зацементирован, работает основной

ствол и нет гидравлической изоляции окна.

5. Боковой ствол обсажен и зацементирован и имеется гидравлическая

изоляция окна за счет внутрискважинного оборудования.

6. Обсажены и зацементированы и имеется гидравлическая

изоляция за счет обсадной колонны.

Наиболее распространенным вариантом заканчивания скважины является схема, при которой в скважину спускается хвостовик с пакерующим элементом и фильтрами в интервале эксплуатационного забоя. Пакерующий элемент устанавливается над кровлей продуктивного пласта, обеспечивая возможность крепления хвостовика и изоляции вышележащих горизонтов, а также сохранность ПЗП. В качестве фильтров могут использоваться перфорированные трубы с просверленными или щелевыми отверстиями.

Фильтры центруются с помощью жестких центраторов. Расстановка фильтров рассчитывается исходя из коллекторских свойств пласта и обеспечения необходимой пропускной способности гидродинамических каналов.

Выше пакерующего элемента с целью обеспечения качества крепления колонны, устанавливают турбулизаторы. После спуска, подвески и крепления хвостовика производится разбуривание пробки муфты манжетного цементирования с применением малогабаритных объемных двигателей.

После ожидания затвердевания цемента производится промывка забоя скважины и при необходимости замена жидкости в скважине. Осуществляется необходимый комплекс ГИС.

9. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ.

СПУСК КОЛОННЫ-ХВОСТОВИКА.

При креплении хвостовика осуществляется следующая последовательность технологических операций:

(28)

(28)Интенсивность искривления оси ствола скважины при заданных геометрических размерах отклонителя и угле перекоса искривленного переводника определяется по формуле:

, (29)

, (29)где

- длина нижнего плеча (секции) отклонителя (от торца долота до середины

- длина нижнего плеча (секции) отклонителя (от торца долота до середины искривленного переводника), м;

- длина верхнего плеча (секции) отклонителя, м;

- длина верхнего плеча (секции) отклонителя, м; - угол наклона нижнего плеча отклонителя к оси скважины, град;

- угол наклона нижнего плеча отклонителя к оси скважины, град; - угол перекоса искривленного переводника при заданной интенсивности и длинах секций отклонителя, град.

- угол перекоса искривленного переводника при заданной интенсивности и длинах секций отклонителя, град.Угол наклона нижнего плеча отклонителя к оси скважины определяется по формуле:

(30) Угол перекоса искривленного переводника определяется по формуле:

(30) Угол перекоса искривленного переводника определяется по формуле: (31)

(31)Компоновка низа бурильной колонны выбирается из условия обеспечения реализации проектного бокового ствола с учетом беспрепятственного прохождения ее в различных интервалах скважины.

Определим длину УБТ диаметром 89 мм, необходимую для создания нагрузки на долото. Нагрузка должна создаваться за счет 75% веса утяжеленной бурильной трубы, с учетом облегчения их при погружении в буровой раствор.

6.ВЫБОР ИНСТРУМЕНТА ДЛЯ БУРЕНИЯ ВТОРОГО СТВОЛА

Строительство БС начинается с подготовки рабочей площадки и фундаментов для расстановки буровой установки (подъемного агрегата). Площадка подсыпается песком и выравнивается. Соседние скважины останавливаются и накрываются специальными защитными экранами (от попадания грязи и падения на них мелких предметов). Если работам мешают станки-качалки или кабельная эстакада, то они демонтируются.

Примерная схема расположения комплекта оборудования стотонного подъемного агрегата и элементов очистки бурового раствора приведена на рис. 3.

Конкретная расстановка комплекта оборудования зависит от расположения на территории кустовой площадки оборудования по добыче нефти, ЛЭП и других коммуникаций.

Основные требования, предъявляемые к комплекту бурового оборудования:

Рис. 3 - Примерная схема расположения комплекта оборудования 100-тонного подъемного агрегата при бурении боковых стволов

1 – приемный мост; 2 – стеллажи для труб; 3 – рабочая площадка; 4 – мобильный подъемник; 5 – желоб сливной; 6, 7 – ранее пробуренные скважины; 8 – оттяжки ветровые; 9 – выкидные линии ПВО; 10 – блок дросселирования ПВО; 11 – пост фиксации плашек ППГ; 12 – пульт гидроуправления ПВО; 13 – блок очистки и дегазации; 14 – бункер-шламоприемник; 15 – блок емкостной; 16 – насосный блок; 17 – дизельэнергоблок; 18 – водокомпрессорный блок; 19 – площадка ГСМ

- грузоподъемность подъемника не менее 100 т, высота мачты 34 м;

- буровой насос производительностью не менее 18 л/с при давлении 10,0-12,0 МПа;

- система очистки не менее трех ступеней, позволяющая удалять части выбуренной породы диаметром до 20 мкм (в циркуляционной системе необходима установка магнитных ловителей стружки);

- блок хранения бурового раствора емкостью не менее 40 м3, дегазатор;

- комплект противовыбросового оборудования, позволяющий герметизировать устье скважины как на любом из элементов бурильной и обсадной колонны, так и при отсутствии в скважине этих элементов.

Силовой привод для подъемного агрегата и насосов может быть как электрический, так и дизельный или смешанный.

На этапе забуривания производится формирование бокового ствола скважины в пределах вырезанного участка обсадной колонны. Технология забуривания направленного бокового ствола включает следующие этапы.

-

Выбор породоразрушающего инструмента и двигателя-отклонителя. -

Выбор и расчет компоновки низа бурильной колонны (КНБК). -

Спуск и ориентирование отклоняющей КНБК. -

Формирование бокового ствола путем фрезерования боковой поверхностью долота стенки скважины и последующим ассиметричным разрушением.

Технология бурения БС аналогична для обеих схем забуривания: с клина-отклонителя и с зарезного цементного моста.

Бурение бокового ствола скважины осуществляется с помощью компоновок низа бурильной колонны, которые в общем виде включают долото, наддолотный калибратор, гидравлический винтовой забойный двигатель, телесистему, диамагнитные и обычные УБТ.

На начальном этапе забуривания бокового ствола применяются КНБК с двигателем-отклонителем. Для бурения прямолинейно-наклонных и горизонтальных участков скважины возможно применение КНБК неориентируемого типа.

Для осуществления управляемого бурения всего бокового ствола скважины применяются КНБК с двигателем-отклонителем и телесистемой. Проводка прямолинейно-наклонных и горизонтальных интервалов профиля двигателем-отклонителем реализуется путем вращения бурильной колонны.

Так как нижняя часть КНБК искривлена, то при вращении ротором диаметр скважины несколько больше диаметра долота, что является положительным фактором при спуске и креплении хвостовика.

Для увеличения диаметра бокового ствола возможно применение бицентричных долот.

Бурение БС осущетсвляется в соответствии с его проектным профилем, который может быть плоским или пространственным.

Управление отклоняющей КНБК азимутальным направлением (обеспечение изменения азимута) осуществляется путем изменения угла установки двигателя-отклонителя относительно апсидальной плоскости траектории БС (вертикальная плоскость, проходящая через касательную к траектории бокового ствола в ее конечной точке).

Управление отклоняющей КНБК в ее зенитной плоскости (обеспечение изменения зенитного угла) осуществляется путем чередования режима «скольжения» (инструмент не вращается) и вращения бурильной колонны. Это позволяет обеспечить проектные параметры бокового ствола скважины и значительно уменьшает возможные отклонения от проектного профиля БС.

Забуривание бокового ствола из обсадной колонны в настоящее время происходит по трем схемам:

1. С помощи стационарного клинового отклонителя через щелевидное окно в обсадной колонне.

2. С помощью стационарного или съемного клинового отклонителя в интервале вырезанного участка обсадной колонны.

3. С помощью турбинных отклонителей в интервале вырезанного участка обсадной колонны.

7.ЗАКАНЧИВАНИЕ БОКОВОГО СТВОЛА

Вариант заканчивания скважин в боковом стволе выбирается в зависимости от следующих условий:

- назначения скважины;

- устойчивость от разрушения пород, слагающих продуктивный пласт;

- наличие расстояния до газонефтяного контакта (ГНК) или водонефтяного контакта (ВНК).

С учетом этого выбираются три основных варианта крепления продуктивного пласта:

- крепление хвостовика без цементирования (рис. 4а);

- крепление хвостовика с манжетным цементированием (рис. 4б);

- крепление хвостовика с прямым цементированием по всей длине (рис. 4в).

а) б) в)

Рис. 4 - Основные варианты установки и крепления хвостовиков: а – крепление хвостовика без цементирования; б – крепление хвостовика с манжетным цементированием; в – крепление хвостовика с прямым цементированием по всей длине

Для рассматриваемой скважины № 1016 Рогожниковского месторождения выбираем крепление хвостовика с манжетным цементированием.

8.Крепление хвостовика с манжетным цементированием

Отечественный и зарубежный опыт в области строительства боковых стволов скважин, особенно с горизонтальным окончанием ствола, показывает, что во время этих работ возникают сложности не только при зарезке окна из обсадной колонны и проводке второго бокового ствола, но и при его креплении. Как правило, крепление боковых стволов скважин осуществляется путем спуска и цементирования хвостовика. Особое значение при этом приобретает надежное разобщение пластов при цементировании скважины, так как от успешного решения задачи зависят сохранение коллекторских свойств пласта, длительность безводной эксплуатации объектов, повышение суммарной добычи нефти. Отмеченное особенно важно для сложнопостроенных нефтяных месторождений, где выше и ниже продуктивного пласта расположены водоносные горизонты при минимальной толщине непроницаемых глинистых перемычек, отделяющих нефть от воды. Плохое разобщение пластов в таких скважинах приводит к обводнению добываемой продукции уже на стадии их освоения.

Перед спуском «хвостовика» производится проработка открытого ствола, а затем скважина промывается в течение одного цикла. В конце промывки параметры бурового раствора должны соответствовать проектным.

В зависимости от способа крепления боковых стволов различают следующие уровни сложности заканчивания скважин:

1. Скважина с открытым боковым стволом;

2. Боковой ствол обсажен хвостовиком не закрепленным в обсадной колонне;

3. Хвостовик бокового ствола подвешен в эксплуатационной колонне;

4. Боковой стол обсажен и зацементирован, работает основной

ствол и нет гидравлической изоляции окна.

5. Боковой ствол обсажен и зацементирован и имеется гидравлическая

изоляция окна за счет внутрискважинного оборудования.

6. Обсажены и зацементированы и имеется гидравлическая

изоляция за счет обсадной колонны.

Наиболее распространенным вариантом заканчивания скважины является схема, при которой в скважину спускается хвостовик с пакерующим элементом и фильтрами в интервале эксплуатационного забоя. Пакерующий элемент устанавливается над кровлей продуктивного пласта, обеспечивая возможность крепления хвостовика и изоляции вышележащих горизонтов, а также сохранность ПЗП. В качестве фильтров могут использоваться перфорированные трубы с просверленными или щелевыми отверстиями.

Фильтры центруются с помощью жестких центраторов. Расстановка фильтров рассчитывается исходя из коллекторских свойств пласта и обеспечения необходимой пропускной способности гидродинамических каналов.

Выше пакерующего элемента с целью обеспечения качества крепления колонны, устанавливают турбулизаторы. После спуска, подвески и крепления хвостовика производится разбуривание пробки муфты манжетного цементирования с применением малогабаритных объемных двигателей.

После ожидания затвердевания цемента производится промывка забоя скважины и при необходимости замена жидкости в скважине. Осуществляется необходимый комплекс ГИС.

9. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ.

СПУСК КОЛОННЫ-ХВОСТОВИКА.

При креплении хвостовика осуществляется следующая последовательность технологических операций:

-

спускается хвостовик со всей необходимой технологической оснасткой; -

при обнаружении посадки проводится промывка колонны, в случае непрохождения хвостовика производят его подъем, а БС прорабатывают; -

при спуске хвостовика в БС запрещается его вращение; -

при подходе хвостовика к забою давление при промывке не должно превышать давление срабатывания пакера и разъединителя; -

перекрытие внутреннего канала хвостовика с помощью дроссельно-запорного клапана или цементировочной пробки; -

повышение внутреннего избыточного давления и последовательное приведение в действие узлов якоря, пакера и автоматического разъединителя хвостовика от транспортировочной колонны; -

отсоединение транспортировочной колонны от хвостовика; -

промывка и подъем транспортировочной колонны.