Добавлен: 04.12.2023

Просмотров: 67

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Расчетное усилие S для приводного вала конвейера определяется по формуле

, (1)

, (1)где

- натяжение в набегающей на приводной барабан ветви ленты,

- натяжение в набегающей на приводной барабан ветви ленты,  – натяжение на сбегающей ветви. Они измеряются в Н.

– натяжение на сбегающей ветви. Они измеряются в Н.В конвейерах, как правило, верхние грузовые ветви ленты являются набегающими на приводной барабан, а нижние холостые – сбегающими.

При известном вращающем моменте Т на приводном валу усилия

и

и  можно определить, решая систему уравнений:

можно определить, решая систему уравнений: (2)

(2)где

– вращающий момент на приводном валу, измеряется в Н∙м,

– вращающий момент на приводном валу, измеряется в Н∙м,  – диаметр барабана в мм,

– диаметр барабана в мм,  – коэффициент, зависящий от типа конвейера.

– коэффициент, зависящий от типа конвейера.Для ленточного конвейера с чугунным или стальным барабаном значения коэффициента

равны:

равны:1,44 – при очень влажной атмосфере,

2,08 – при влажной атмосфере,

3,00 – при сухой атмосфере.

Консольными нагрузками для приводного вала являются:

-

сила от муфты при соединении выходного вала редуктора с приводным валом посредством компенсирующей муфты,

при соединении выходного вала редуктора с приводным валом посредством компенсирующей муфты, -

– консольная сила от цепной передачи при ее установке между редуктором и приводным валом,

– консольная сила от цепной передачи при ее установке между редуктором и приводным валом, -

– окружное усилие,

– окружное усилие, -

– радиальное усилие,

– радиальное усилие, -

– осевое усилие.

– осевое усилие.

Усилие

определяется по зависимости

определяется по зависимости

, (3)

где

- окружное усилие в муфте, измеряемое в Н, определяется по формуле

- окружное усилие в муфте, измеряемое в Н, определяется по формуле , (4)

, (4)здесь

– расчетный крутящий момент на муфте в Н∙мм,

– расчетный крутящий момент на муфте в Н∙мм,  – диаметр муфты.

– диаметр муфты.При установке между редуктором и приводным валом компенсирующей муфты сила

, создаваемая ею, принимается в качестве силы неопределенного направления. Поэтому для приводного вала отдельно рассматривается нагружение

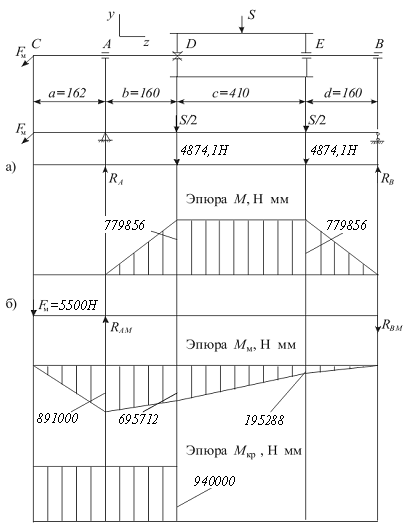

, создаваемая ею, принимается в качестве силы неопределенного направления. Поэтому для приводного вала отдельно рассматривается нагружение  (рис. 4 а), б)), определяются реакции опор

(рис. 4 а), б)), определяются реакции опор  и

и  , а также строится эпюра изгибающего момента

, а также строится эпюра изгибающего момента  от данной силы. Тогда для наихудшего случая результирующая реакция наиболее нагруженной опоры, например А равна

от данной силы. Тогда для наихудшего случая результирующая реакция наиболее нагруженной опоры, например А равна  и результирующий изгибающий момент в соответствующем опасном сечении вала равен

и результирующий изгибающий момент в соответствующем опасном сечении вала равен  .

.После этого проводится проверочный расчет шпоночного соединения на смятие, по динамической грузоподъемности проверяется предварительно выбранный радиальный сферический двухрядный шарикоподшипник наиболее нагруженной опоры и в опасном сечении выполняется проверочный расчет вала на сопротивление усталости.

На валах устанавливают вращающие детали: зубчатые колеса, шкивы, звездочки и т.д. Вал передает вращающий момент и поддерживает сидящие на нем детали, поэтому работает на кручение и изгиб. Валы должны быть прочными, жесткими, упругими и хорошо обрабатываться. Их изготовляют из углеродистых и легированных сталей. Валы при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности валов является усталостная прочность, жесткость и виброустойчивость. Прочность – способность детали сопротивляться разрушению (при хрупких материалах, например чугун) или возникновению пластичных деформаций (при пластичных материалах, например сталь) под действием приложенных к ней нагрузок. Жесткость – способность детали сопротивляться изменению ее размеров и формы под действием нагрузки. Недостаточная изгибная жесткость валов нарушает надежную работу передач и приводит к снижению работоспособности механизма. Виброустойчивость - способность детали или конструкции работать в заданном диапазоне режимов без недопускаемых колебаний. Вибрация валов снижает качество работы механизма, создает шум, уменьшает долговечность подшипников и передач.

1.4 Очистители ленточных конвейеров

«Для обеспечения нормальной работы конвейера и повышения срока службы ленты необходима очистка поверхности ленты и барабанов от налипших частиц транспортируемого груза. В ленточных конвейерах применяются следующие очистительные устройства: скребковые, щеточные, роликовые, вибрационные, гидравлические, пневматические и комбинированные.

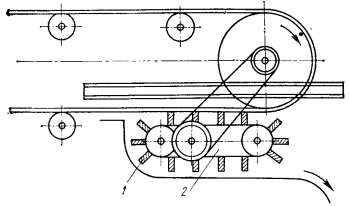

Рис. 5. Скребковое очистительное устройство конвейерного типа: 1 – скребок; 2 – цепь. [15]

Скребковые очистители широко применяются для слабо налипающих сыпучих грузов. Они наиболее просты, долговечны и легко могут быть заменены при износе. Скребки выполняются из металла, пластмассы и эластичных материалов, например протекторной резины.

Щеточные очистители применяются для очистки сыпучих слабо налипающих грузов. Для обеспечения более качественной очистки их применяют в комбинации со скребками грубой очистки.

Вибрационные очистители без вибратора и с вибратором применяются для очистки ленты от сыпучих материалов, легко отделяются от ленты при встряхивании ( сухой песок, уголь и т.п.).

Гидравлические и пневматические очистители основаны на смывании или сдувании частиц, налипших на ленту. Они устанавливаются на нерабочей ветви ленты вблизи приводного барабана и применяются главным образом в комбинации со скребковыми, щеточными и роликовыми устройствами, образуя комбинированный метод очистки ленты.» [15, с.141].

-

Расчет приводного вала ленточного конвейера

2.1 Исходные данные

Вариант 4.

-

Частота вращения приводного вала n =60 об/мин. -

Вращающий момент на приводном валу Т =940 Н∙м. -

Диаметр барабана Dб = 600 мм. -

Для соединения выходного вала редуктора с приводным валом принята цепная муфта, передающая максимальный крутящий момент 1400 Н∙м. Расчетный крутящий момент на муфте Тр = 1120,6 Н∙м. -

Расчетный срок службы [Lh] = 30000 ч.

2.2 Предварительный расчёт приводного вала

Предварительный расчет валов ведем на кручение по пониженным допускаемым напряжениям.

Диаметр выходного конца приводного вала определяется по формуле([2], 8.16):

, (5)

, (5)где

– допускаемое напряжение на кручение, МПа;

– допускаемое напряжение на кручение, МПа;

.

Получаем:

Принимаем

.

.Диаметр вала под уплотнением

; (6)

; (6)

Принимаем

.

.Диаметр вала под подшипники

.

.Диаметр вала для упора подшипников

; (7)

; (7)

Принимаем

.

.Диаметр вала в зоне посадки ступицы барабана

.

.Величины t и r принимаем по ([5], с.42):

,

,  ,

,  .

.2.3 Определение усилий

Величину Fм определим по зависимостям (4) и (3), где

:

: ,

,

Принимаем

.

.Расчетное усилие S определяем по формуле (1), а усилия

и

и  определяются из системы уравнений (2), коэффициент

определяются из системы уравнений (2), коэффициент  :

: ;

; ;

; ;

; ;

; ;

;

2.4 Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка долговечности подшипников

Схема нагружения приводного вала представлена на рисунках 3а и 4а.

Пусть заданы расстояния: а=162 мм, b=160 мм, с=410 мм, d=160 мм.

Определяем опорные реакции от действия усилия S (рис. 4а):

;

; ;

;

;

; ;

;

.

Рис. 6 Cхема нагружение приводного вала

Определяем опорные реакции от действия усилия Fм (рис. 6):

;

; ;

;

Проверка:

0 = 0

Подбор подшипников осуществляется по наиболее нагруженной опоре.

;

;

Для установки на приводной вал принимаем шариковые радиальные сферические двухрядные подшипники средней серии 1315, имеющие следующую характеристику:

d = 75 мм; D = 160 мм; В = 37 мм; С = 80 кН; С0 = 40,5 кН.

Номинальная долговечность подшипника, млн. об., определяется по формуле ([2],9.1)

, (8)

, (8)где

– динамическая грузоподьемность подшипника, кН;

– динамическая грузоподьемность подшипника, кН; - эквивалентная нагрузка, кН;

- эквивалентная нагрузка, кН; – показатель степени; для шариковых подшипников

– показатель степени; для шариковых подшипников  .

.Номинальная долговечность подшипника в часах определяется по формуле ([2], 9.2):