Файл: Решение по указанным вопросам должны быть обоснованными и учитывать, как требования по качеству изделий, так и технологические требования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 34

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Нахождение наименьшего функционального натяга в соединение.

Определение наибольшего функционального натяга в соединении.

Выбор посадок для заданного диаметра и определение запас прочности деталей при сборке.

3. Расчет и выбор переходных посадок

Приведем в соответствие придельные натяги с предельными отклонениями:

Запас прочности соединения в эксплуатации:

Запас прочности деталей при сборке:

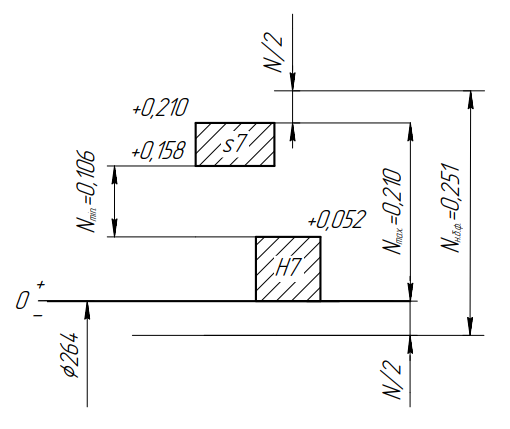

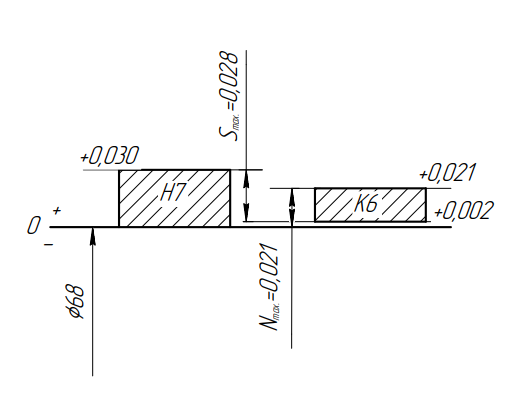

Схема расположения полей допусков выбранной посадки изображена на рис.2

Рис.2 Схема полей допусков посадки Ø

3. Расчет и выбор переходных посадок

Исходные данные:

коэффициент запаса точности, отражающий влияние отклонения формы, расположения и шероховатости сопряженных деталей;

коэффициент запаса точности, отражающий влияние отклонения формы, расположения и шероховатости сопряженных деталей;7 – степень точности червячной передачи по ГОСТ 3675–81.

Возможность обеспечения высокой точности центрирования сопрягаемых деталей и относительная легкость сборки соединений – характерные особенности переходных посадок. Таким требованиям должно отвечать соединение червячного колеса с валом. Здесь погрешность центрирования соединения, определяемая допустимым зазором, увеличивает фактическое значение одного из показателей точности червячной передачи – радиального биения зубчатого венца червячного колеса, которое ограничивается допуском

.

.Расчет переходных посадок заключается в определении интервала функциональных, т.е. допустимых по условиям работы, зазоров (натягов).

Определение наибольшего функционального зазора:

По ГОСТ 3675-81 определяем допуск радиального биения сопряженной с валом детали червячного колеса диаметром 340 мм, с учетом исходной степени точности.

Определение наименьшего функционального натяга:

значение стандартной случайной величины с распределением по нормальному закону Ф(z).

значение стандартной случайной величины с распределением по нормальному закону Ф(z).Вероятность зазора в соединении Р количественно характеризует требование к легкости сборки соединения. Зададим значение Р = 0,05 и примем Ф(z) = Р.

По таблице функции Ф(z) , находим соответствующее значение z =

По расчетным значениям

и

и  выбираем стандартные посадки при условии:

выбираем стандартные посадки при условии: ;

;  = 28 мкм.

= 28 мкм. ≤

≤ ;

;  =

=  мкм.

мкм.Ø

.

.Предельные отклонения отверстия

Ø

Ø

Предельные отклонения вала

Ø68

Ø68

Схема расположения полей допусков выбранной посадки изображена на рис.3

Рис.3 Схема полей допусков посадки Ø

.

.-

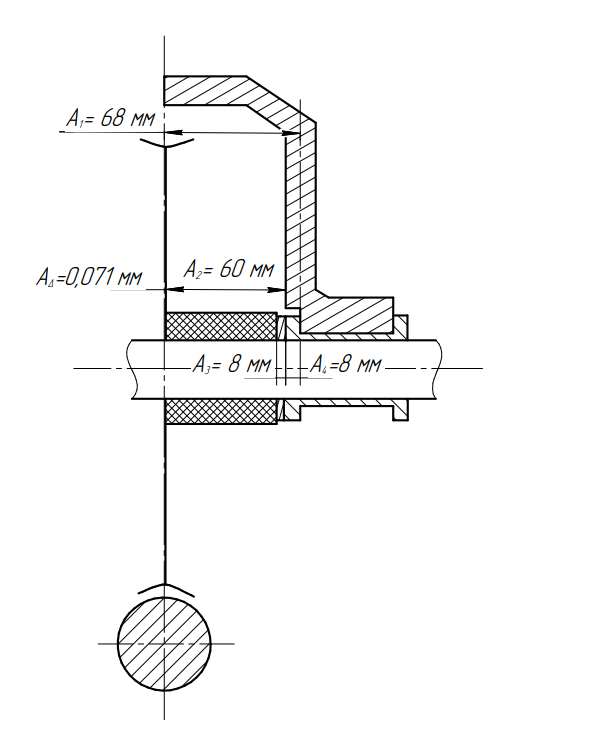

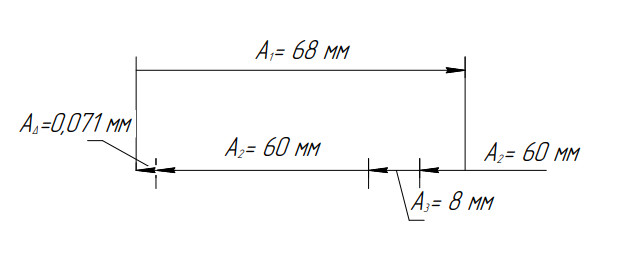

Размерный анализ и расчет допусков в размерных цепях

Решение обратной задачи

Исходные данные:

D = 205 мм;

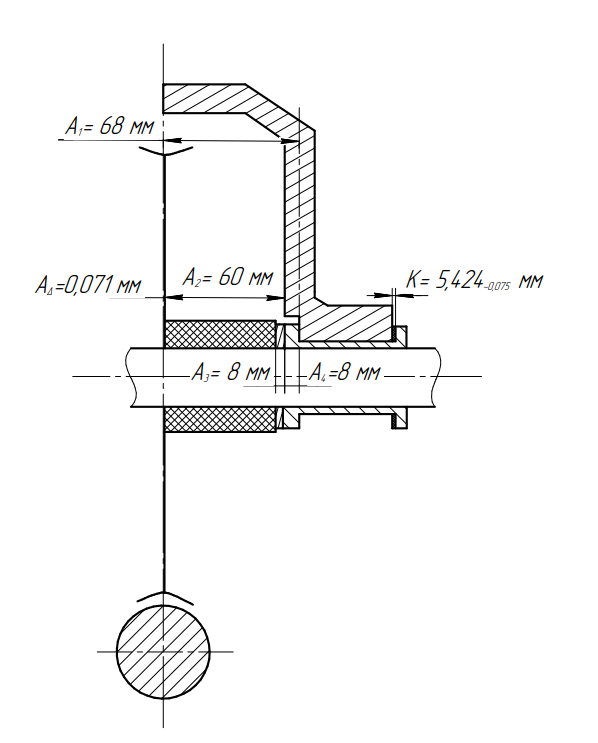

А1 = 68 мм; А2 = 60 мм; А3 = 8 мм; А4 = 8 мм

номинальные размеры составляющих звеньев.

номинальные размеры составляющих звеньев.

Размерный анализ заключается в выявлении размерных цепей и в расчете допусков размеров, входящих в их состав.

Для червячной передачи 7 степени точности с модулем 3,5 - 6,3 мм. При межосевом расстоянии, равном 205 мм, по ГОСТ 3675-81

в разделе «Нормы точности контактирования» находим:

в разделе «Нормы точности контактирования» находим:

Значит требуемый допуск

Пусть указанные размеры изготовлены по экономически выгодному 11 квалитету. По ГОС 25346-89

определим для перечисленных размеров допуски:

определим для перечисленных размеров допуски: ;

;  ;

;  ;

;  ;

; Найдем, что в случае изготовления составляющих звеньев по 11-му квалитету допуск замыкающего звена составит при расчете по методу максимума-минимума:

>> 0,071

>> 0,071  ,

,а при расчете вероятностным методом:

0,297

0,297 >> 0,071

>> 0,071

Таким образом, получается, что если составляющие звенья изготавливать по 11-му квалитету, то требуемая точность замыкающего звена не обеспечивается, так как

.

.

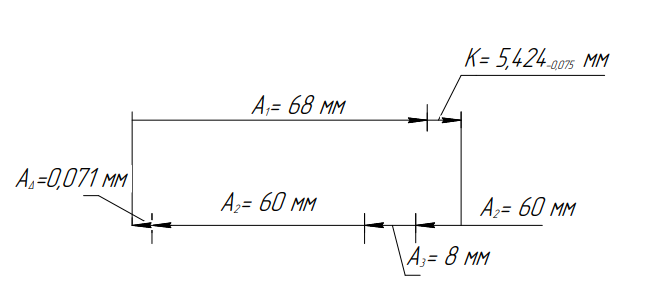

Рис.4 Эскиз и схема к анализу размерной цепи.

Решение прямой задачи

Квалитет определяется числом единиц допуска. Оно определяется по формуле:

;

; Стандартные значения числа единиц допуска (

в зависимости от данных номинальных размеров составляющих звеньев:

в зависимости от данных номинальных размеров составляющих звеньев:

.

.Это значение соответствует примерно 6

му квалитету.

му квалитету.При расчете вероятностным вероятностным методом число единиц допуска получается следующим:

= 24,34

= 24,34Это значение соответствует примерно 8

му квалитету

му квалитетуМетод пригонки

Определим допуск на размер компенсатора К

Определим предельные размеры компенсатора:

где

середины полей допусков замыкающего и составляющего звеньев.

середины полей допусков замыкающего и составляющего звеньев.Значения середин полей допусков:

Середина поля допуска компенсатора определиться следующим образом:

Предельные размеры компенсатора определяются:

Таким образом:

Необходимо назначить на размер

приемлемый допуск

приемлемый допуск

, например, по 11-му квалитету. Для номинального размера К = 5 мм допуск IT11 = 0,075 мм.

Номинальный размер заготовки компенсатора:

Рис4. Эскиз редуктора после введения компенсатора в размерную цепь и схема размерной цепи

5. Допуски отклонений геометрических параметров детали

На чертежах деталей задаются следующие виды допусков:

-

допуски размеров; -

допуски формы; -

допуски расположения; -

допуски волнистости; -

допуски шероховатости поверхностей;

Допуски размеров посадочных поверхностей вала задаются в соответствии с посадками на сборочном чертеже.

Поля допусков размеров с неуказанными предельными отклонениями задаются общей записью в технических требованиях чертежа.

Допуски формы и расположения принять в зависимости от допуска на размеры соответствующих поверхностей, задавшись уравнением относительной геометрической точности или в соответствии с рекомендациями справочной литературы.

Расчетами была определена посадка шеек вала в подшипниках скольжения

тогда, указываем размер шеек как

тогда, указываем размер шеек как  .

.При расчетах посадки в подшипнике скольжения высотный параметр шероховатости

шейки вала был назначен равным 1,6 мкм, соответственно

шейки вала был назначен равным 1,6 мкм, соответственно  =0,2 мкм,

=0,2 мкм,  мкм указанное значение проставлено на чертеже.

мкм указанное значение проставлено на чертеже.Согласно ГОСТ 25346 – 89 допуск на диаметр шейки 60 по 8-му квалитету:

IT7 = 0,046 мм; поэтому допуск округлости TFK и допуск профиля продольного сечения TFP шеек назначим следующим образом: