Файл: Очистка сточных вод производства экстракционной фосфорной кислоты.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 85

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Оборудование и эксплуатация линии очистки сточных вод

Основным оборудованием линии очистки сточных вод являются отстойники и нейтрализатор, снабженные контрольно-измерительными приборами и устройствами для автоматического регулирования.

Отстойники

Осветление фосфорсодержащих сточных вод осуществляется в отстойниках-сгустителях типа СО-9.

Принцип работы отстойников этого типа заключается в том, что взвешенные в воде твердые частицы подают на дно отстойника и вода, двигаясь от нижнего края распределительного стакана к сливному желобу , т.е. снизу вверх и от центра к периферии, постепенно осветляется сначала от крупных, а затем и от более мелких взвесей.

Нагрузка на отстойник определяется так, чтобы вода находилась в нем не менее 4 часов.

Во вторичных отстойниках, предназначенных для осветления нейтрализованной суспензии, кислотоупорный слой отсутствует. Диаметр цилиндрической части отстойника около 9м, высота 3м. Угол откоса конического днища 7є. Объем отстойника 7 кубических метров.

Нейтрализатор

Нейтрализатор сточных вод (рис.7) представляет собой стальную цилиндрическую емкость 7 с плоской крышкой и сферическим днищем. Корпус нейтрализатора внутри покрыт слоем полиизобутилена, диабазовой плиткой и кислотоупорным кирпичом 5.

Поскольку процесс нейтрализации требует интенсивного перемешивания, то нейтрализатор снабжен быстроходной пропеллерной мешалкой 3, имеющей скорость вращения 270 об\ мин. В качестве параметра для контроля и регулирования процесса нейтрализации сточной воды используют величину pH - показатель концентрации ионов водорода, которая измеряется pH- метром, установленным по месту 6, и показывающим прибором, вынесенным на пульт управления.

Если бы величина pH сточных вод и скорость их поступления были постоянными, то количество нейтрализующего реагента можно бы подавать с постоянной скоростью, например, известкового молока из расчета 28г CaO на 1 грамм-эквивалент кислот. Для обеспечения непрерывной дозировки необходимого количества известкового молока от дозировочного бака к нейтрализатору подведены три трубопровода с запорной арматурой, из которых: на двух трубопроводах дозировка реагента осуществляется автоматически, а на третьем вручную.

В качестве дозирующего устройства на автоматических линиях (рис.9) используются пневматические клапаны 8. Для непосредственного измерения pH используют потенциометрические приборы.

Автоматическая регулировка работает по следующему принципу: сигнал, воспринимаемый датчиком 6, снимается и усиливается pH-метром 2 и подается на электронный прибор 1. Далее, с помощью пневморегулирующего устройства он воздействует на мембрану исполнительного механизма клапана 8.

Значение pH, до которого необходимо нейтрализовать сточные воды, устанавливается при помощи указателя на электронном приборе 1. В случае, если pH воды в нейтрализаторе 4 ниже заданного значения, то через систему рычагов заслонка пневматического регулятора прилегает к соплу, что уменьшает давление воздуха на мембрану исполнительного механизма пневматического клапана 8, а это ведет к открытию клапана и поступлению известкового молока в нейтрализатор.

По мере нейтрализации сточной воды до заданного значения pH изменяется сигнал на pH-метре и при этом повышается давление на мембрану клапана, а это влечет за собой прикрытие пропускного отверстия, которое полностью закроется при достижении в нейтрализаторе заданного значения pH среды, и дозировка известкового молока прекратится.

Комплексное использование сточных вод производства экстракционной фосфорной кислоты

В соответствии с технологией экстракционной фосфорной кислоты нефелиновый концентрат в порошкообразном виде спекают с известняком или мелом:

(Na, К)2О + А12О3 . nSiO2 + 2СаСО3 Na2О . К2О . А12О3 +n(2СаО . SiO2) + 2СO2

При последующем выщелачивании спека водой образовавшиеся алюминаты натрия и калия переходят в раствор. Затем водную пульпу подвергают фильтрованию от нерастворимых силикатов кальция, которые направляют в цементное производство, а фильтрат, содержащий N338103, — на автоклавное обескремнивание при давлении 0,6 — 0,7 МПа.

Образующийся осадок после дальнейшего отстаивания пульпы в сгустителе в виде шлама возвращают на спекание, а осветленный раствор подвергают карбонизации газами печей спекания.

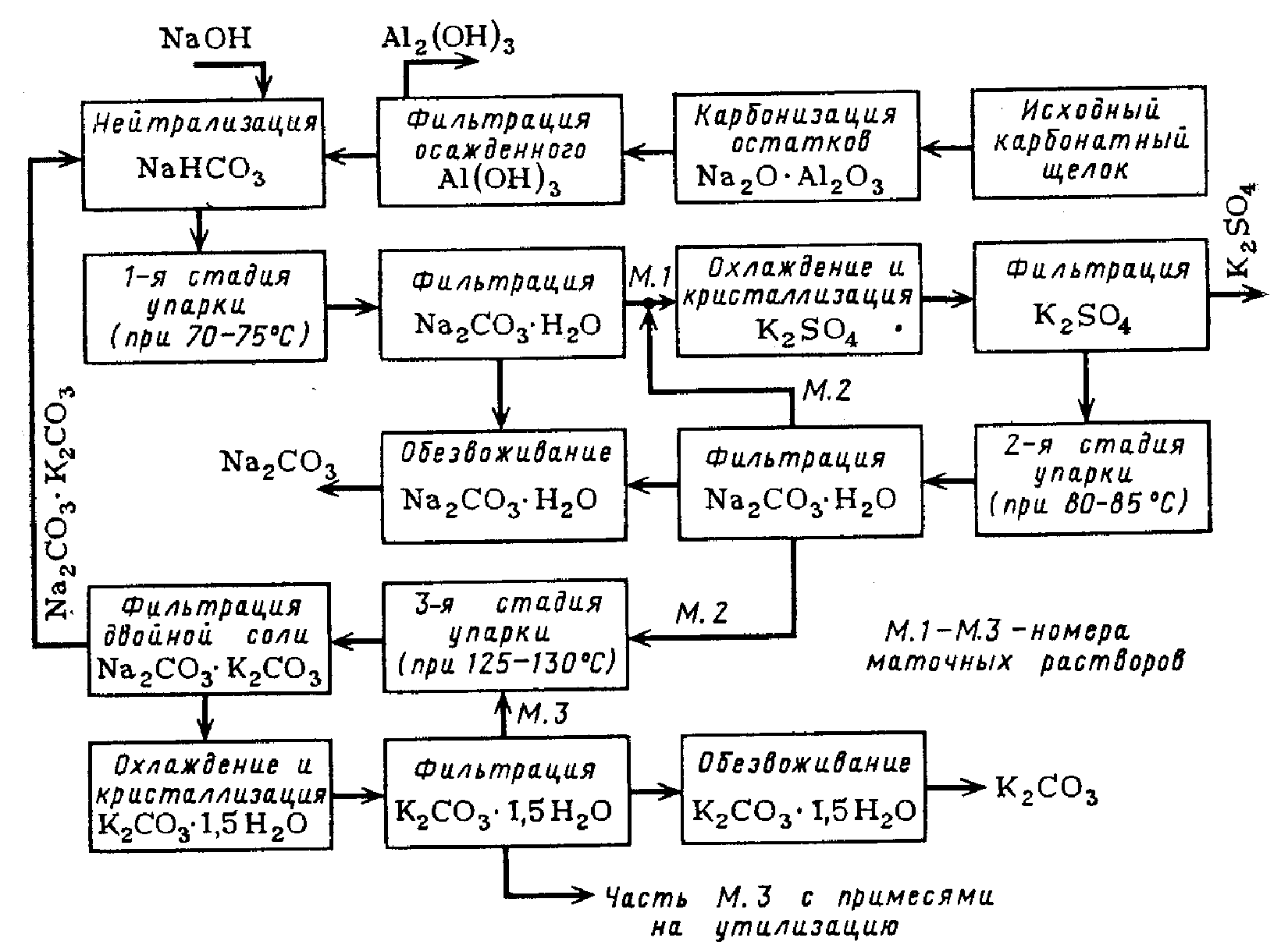

Для получения глинозема осадок А1(ОН)3 отфильтровывают и подвергают кальцинации. В фильтрате (карбонатных щелоках) кроме Nа2СО3 и К2СО3 содержится определенное количество К2SО4 и бикарбонатов натрия и калия, что обусловлено присутствием SO2 в газах печей спекания и режимом процесса карбонизации. Для предотвращения коррозии аппаратуры кислые соли при помощи гидроксида натрия (каустической соды) переводят в углекислые.

Для получения нужного количества щелочей часть карбонатных щелоков подвергают каустификации. Отфильтрованный и промытый шлам, полученный при каустификации, направляют на спекание. Содержащиеся в карбонатных щелоках соли выделяют затем методом политермического разделения, основанным на их различной растворимости при разных температурах. Карбонатный щелок, нейтрализованный щелочью (для перевода кислых солей в нейтральные), после карбонизации для освобождения от остатков Аl

2О3 и выделения осажденного Аl(ОН)3 подают на I стадию упаривания, где из него выделяется 25 — 30% соды. После отделения кристаллов соды маточник № 1 смешивают с маточником № 2, получаемым на стадии упаривания, и этот раствор охлаждают до 35 °С. В процессе охлаждения в осадок выпадает К2SО4, который затем отделяют от раствора, поступающего на II стадию упаривания, в результате которой выделяют остальные 70—75%. имевшейся в карбонатном щелоке соды. Отделенные на обеих стадиях упаривания осадки соды смешивают и обезвоживают.

Часть маточника №2, не пошедшую на смешение с маточником № 1, подают на III стадию упаривания, в результате которой кристаллизуется смесь двойной соли К2СO3 . Nа2СО3, Nа2СО3 и К2SО4. Осадок отделяют от суспензии и передают на растворение в нейтрализованном карбонатном щелоке, а жидкую фазу охлаждают для выделения КгСО3-1,5Н2О, который затем отфильтровывают и высушивают. Маточник № 3 возвращают на III стадию упаривания и частично выводят из системы в виде поташного раствора (50% К2СO3).

Эксплуатационные затраты на получение перечисленных; продуктов по описанной технологии на 10—15% меньше затрат при раздельном их производстве. Кроме того, при определенных условиях может быть исключен сброс производственных сточных вод.

Разработан и безупарочный способ переработки карбонатных щелоков, при котором путем их карбонизации и высаливания аммиаком можно выделить в осадок в виде NаНСО3 до 97% Nа2СО3 и до 85% К2SО4. Кроме того, по этому способу получается аммиачная вода, являющаяся жидким удобрением [4,5].

Рис. 10. Схема переработки карбонатного щелока из нефелина

Утилизация шлаков и сточных вод

Электротермическая возгонка фосфора сопровождается образованием больших количеств огненно-жидких шлаковых расплавов, содержащих в среднем 38— 43% SO2, 2 – 5% Аl2О3, 44 – 48% СаО, 0,5 – 3% Р2О5, 0,5 – 1,0% МgО, 0,5 – 1,0% Fe2О3 и другие компоненты. Только на Чимкентском производственном объединении «Фосфор» их образуется около 2 млн. т/год. Решение проблемы рациональной утилизации фосфорных шлаков и сточных вод является задачей большой государственной важности. Однако оно осложняется особенностями химического состава таких шкалов. Присутствие в них фтора (примерно до 3,6% в виде СаР

2), фосфора (примерно до 3,6% в виде Р2О5), серы не дает возможности непосредственно применить для утилизации этих шлаков ряд методов, используемых, в частности, при переработке доменных шлаков. В этой связи в нашей стране были проведены исследования, направленные в основном на переработку фосфорных шлаков в строительные материалы и изделия из них: разработаны процессы получения гранулированных шлаков, шлакового щебня, шлаковой пемзы, минеральной ваты, литых и других строительных изделий и материалов. Использование электротермофосфорных шлаков в стране с этими целями превышает 2 млн. т/год.

Учитывая необходимость утилизации фтора, который в печном процессе в основном переходит в шлак, и применения гранулированного шлака, в ряде случаев целесообразно проводить гидротермическую обработку расплавленных шлаков непосредственно после их получения. Химические реакции, протекающие при взаимодействии расплавленных шлаков с водой или водяным паром, схематично могут быть представлены следующими уравнениями:

CaF2 + H2O + SiO2 2HF + СаО. SiO2,

Ca3P2 + 3H2O + 3SiO2 2РН3 + 2 СаО. SiO2,

СаS + Н2О + SO2 Н2S + СаО. SiO2, (6)

Кроме того, в таких процессах содержащийся в шлаке фосфор образует с кислородом воздуха Р2О5, дополнительные количества которого получаются, возможно, еще и при окислении РН3. Перечисленные процессы протекают, например, при переработке расплавленного фосфорного шлака в шлаковую пемзу с применением

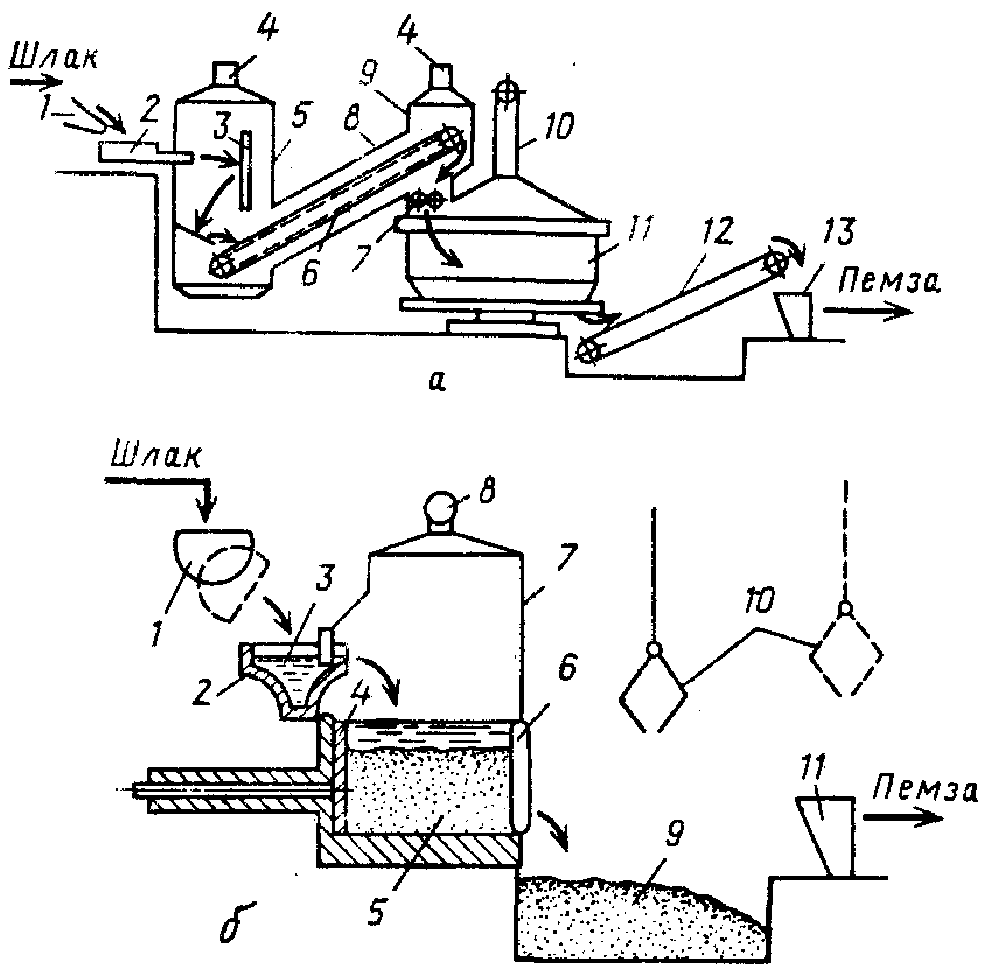

Рис. 11. Схемы производства шлаковой пемзы: a — вододутьевым способом: 1 — шлаковый желоб электропечи; 2— струйный вододутьевой аппарат; 3 - экран; 4 — газоотводные трубы; 5 — газосборная камера; 6 - пластинчатый конвейер; 7 — валковая дробилка; 8 —наклонная галерея; 9 — разгрузочная камера; 10— воздуховод; 11 — чашевый охладитель; 12 — транспортер; 13 — приемный бункер дробильно-сортировочного узла; б — бассейновым способом: 1 — шлаковый ковш; 2 — шлаковый желоб; 3 — гидрозатвор; 4 — толкатель; 5 — стационарный бассейн; 6 — откидная стенка; 7 — газосборная камера; 8 — отводная труба; 9 — приямок для шлаковой пемзы; 10 - грейферный захват; 11 — приемный бункер дробильно-сортировочного узла струйных вододутьевых аппаратов. Для проведения данного процесса не требуется разработки новой аппаратуры, так как для этой цели можно использовать оборудование, проверенное и применяемое при переработке доменных шлаков.

Вспучивание расплавленных фосфорных шлаков для производства шлаковой пемзы вододутьевым способом может быть организовано на установках, выполненных в различных вариантах. Схема одной из таких установок показана на рис. 11, а.

Расплавленный шлак дробят струей воды под давлением в вододутьевом аппарате и дополнительно разрушают при ударе об экран, после чего он попадает на настил пластинчатого конвейера, где вспучивается в результате выделения газов и охлаждается. Застывшие горячие куски шлака конвейером подают в дробилку, где их измельчают примерно до размера 100 мм, После этого шлак охлаждают в чашевом охладителе и транспортером передают на последующую переработку. Выделяющиеся при вспучивании шлака газы отводят из газосборной камеры и галереи через газоотводные трубы. [6]

Наиболее легкую шлаковую пемзу получают при переработке расплавленных шлаков бассейновым способом. Однако сложность герметизации опрокидных бассейнов существующих типов и отвода выделяющихся в них газов и паров заставляет отказаться от их применения для переработки фосфорных шлаков. Для этой цели требуются бассейны иных типов. Так, на рис. 7, б представлена схема получения шлаковой пемзы с применением стационарного бассейна с толкающим разгружателем.

Производство шлаковой пемзы бассейновым способом является высокоэффективным процессом переработки фосфорных шлаков. Экономическая эффективность использования 1 т шлаков в виде шлаковой пемзы по сравнению с керамзитом составляет 10 руб. Вододутьевой способ еще эффективнее.

Гранулированные фосфорные шлаки можно использовать как активную минеральную добавку к цементной шихте до 15%. Их применение в цементной промышленности позволяет снизить расход топлива на 6—7%. Шлакопортландцемент на основе фосфорных шлаков интенсивнее приобретает в изделиях: прочность, которая превышает прочность обычных цементов. Экономическая эффективность замены производства 1 т цементного клинкера производством 1 т гранулированного шлака ориентировочно составляет 7,65 руб. Экономически целесообразным являются и производства из фосфорных шлаков и сточных вод шлакового щебня, минеральной ваты, шлакоситалловых и других изделий [4-7].

Заключение

Химическая промышленность — одна из наиболее быстро развивающихся отраслей в мире и крупнейший потребитель энергии. По темпам роста химическая промышленность опережает многие другие отрасли. Не исключение производство неорганических веществ, а именно фосфорной кислоты, где образуется огромное количество сточных вод. В данной работе были рассмотрены основы производства экстракционной фосфорной кислоты и способы очистки сточных вод. Наиболее эффективный способ- получение шлаковой пемзы, которая может использоваться в сельском хозяйстве и строительстве.