Файл: Разработка технологического процесса изготовления детали Стопор.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 183

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

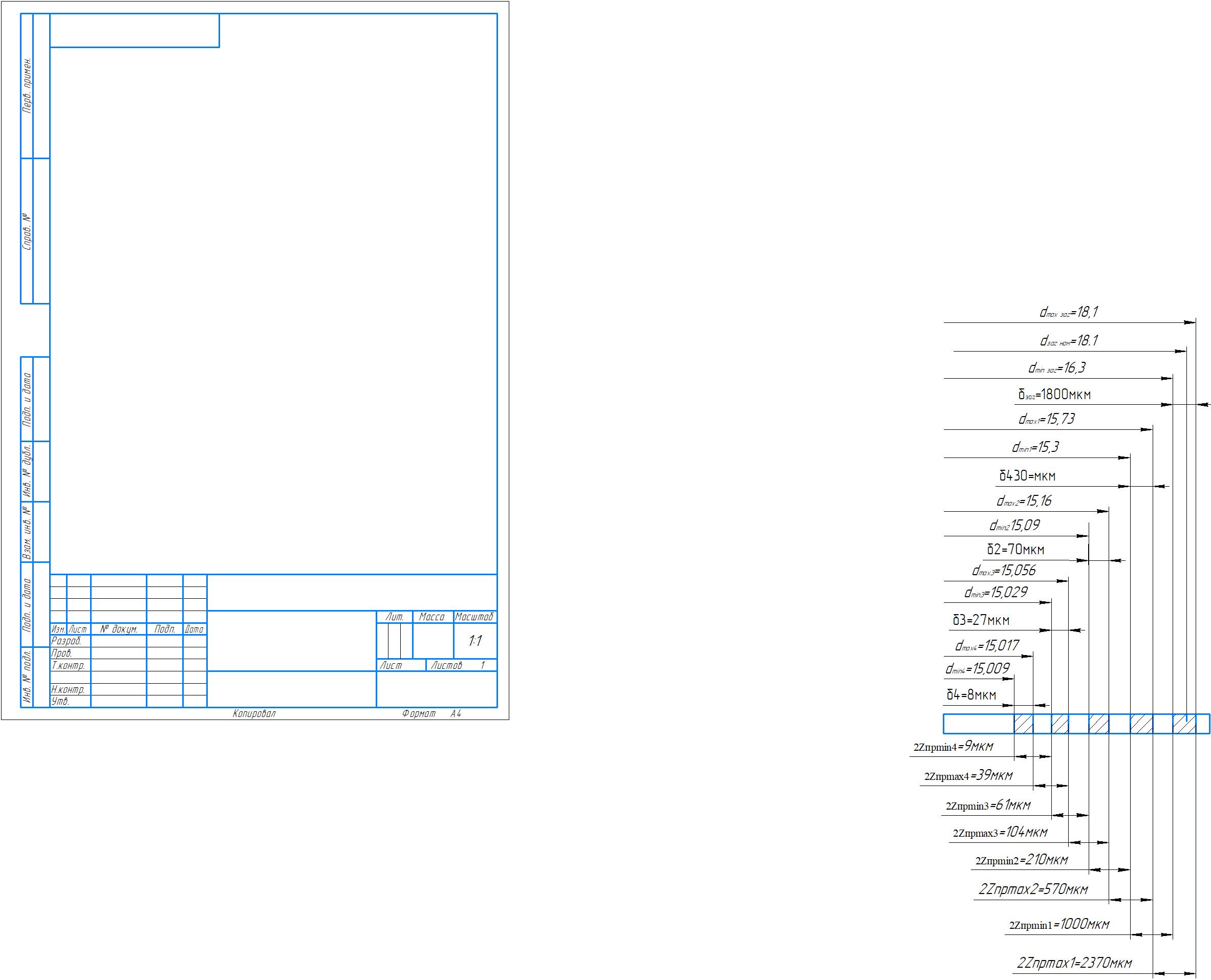

| Технологические переходы обработки элементарной поверхности | Элементы припуска, мкм | Расчет-ный припуск  , мкм , мкм | Расчет-ный диаметр  , мм , мм | Допуск  , мкм , мкм | Предель-ные размеры, мм | Предель-ные размеры припус-ков, мкм | ||||||||||

| T |  |  | |  |  |  |  | ||||||||

| Заготовка | 150 | 250 | 3 | |  | 16,3 | 1800 | 16,3 | 18,1 | | | |||||

| 50 | 50 | 0,18 | 100 |  | 15,3 | 430 | 15,3 | 15,73 | 1000 | 2370 | |||||

| 30 | 30 | 0,12 | 5 |  | 15,09 | 70 | 15,09 | 15,16 | 210 | 570 | |||||

| 10 | 20 | 0,06 | |  | 15,029 | 27 | 15,029 | 15,056 | 61 | 104 | |||||

| 5 | 15 | | |  | 15,009 | 8 | 15,009 | 15,017 | 9 | 39 | |||||

| Итого: | | | | | | | | | | 1291 | 3083 | |||||

Суммарное значение пространственных отклонений оси обрабатываемой поверхности ∅15h9 относительно оси центровых отверстий определится по формуле:

| |  | (3.9) |

Где:

– коробление детали, мм.

– коробление детали, мм. = Δк ⋅ l = 0,12 ⋅ 25 = 3 мкм =0,003 мм, где: Δк – удельная кривизна заготовок на 0,12 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, 25 мм.

= Δк ⋅ l = 0,12 ⋅ 25 = 3 мкм =0,003 мм, где: Δк – удельная кривизна заготовок на 0,12 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, 25 мм.Остаточное пространственное отклонение:

| |  , , | (3.10) |

Где

– коэффициент уточнения формы,

– коэффициент уточнения формы,после чернового точения

после чистового точения

после чернового шлифования

Расчет минимальных значений припусков производим, пользуясь основной формулой:

| (3.11) |

Где

– соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм;

– соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм; – суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм;

– суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм; – погрешность установки заготовки в 3х кулачковом самоцентрирующимся патроне на выполняемом переходе, мкм.

– погрешность установки заготовки в 3х кулачковом самоцентрирующимся патроне на выполняемом переходе, мкм. = 100 - погрешность установки заготовки при черновом точении,

= 100 - погрешность установки заготовки при черновом точении, - погрешность установки заготовки при чистовом точении,

- погрешность установки заготовки при чистовом точении,

- погрешность установки заготовки при черновом и чистовом шлифовании.

- погрешность установки заготовки при черновом и чистовом шлифовании.Минимальный припуск:

под черновое точение

под чистовое точение

под черновое шлифование

под чистовое шлифование

10+0,06)

10+0,06)

Графу “Расчётный размер” заполняем, начиная с конечного (чертёжного) размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

| (3.12) |

Для чернового шлифования

Для чистового точения

Для чернового точения

Для заготовки

Значения допусков каждого технологического перехода и заготовки принимаем по таблицам в соответствии с квалитетом, используемого метода обработки.

Наименьший предельный размер определяем округлением расчётных размеров в сторону увеличения их значений. Округление производим до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Наибольшие предельные размеры определяем прибавлением допусков к округлённым наименьшим предельным размерам:

| (3.13) |

Максимальные предельные значения припусков Zmax пр равны разности наибольших предельных размеров, а минимальные значения Zmin пр – соответственно разности наименьших предельных размеров предшествующего и выполняемого переходов:

| (3.14) |

| (3.15) |

Общие припуски

и

и  определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.  | (3.16) |

| (3.17) |

На основании данных расчётов построим схему графического расположения припусков и допусков поверхности,данная схема представлена на рисунке 3.5:

Рисунок 3.5-Схема графического расположения припусков и допусков на обработку поверхности

3.5 Расчет режимов резания на одну операцию

Назначение режимов резания может быть осуществлено по расчетным зависимостям, включающим в себя эмпирически найденные коэффициенты.

В связи с наличием большого количества операций и переходов расчеты режимов резания и базирующихся на них дальнейшее нормирование операций и расчет технологической себестоимости трудоемок. Поэтому необходимо применение вычислительной технике, которая была использована в данном курсовом проекте.

Последовательность назначения режимов следующая.

Устанавливаем глубину резания, затем подачу и скорость резания. Подачу принимают по таблицам из справочников максимально допустимую: при черновой обработке — условиями прочности самого слабого звена технологической системы; при чистовой и отделочной — исходя из требований к точности и шероховатости поверхности.

Расчет режимов резания производится на одну операцию, а именно 010 сверлильная обработка.

Глубина резания при сверлении определяется следующим образом

| (3.18) |

Подача. При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу по ГОСТ

Скорость Скорость резания, м/мин, при сверлении:

| (3.19) |

где

– показатель степени при сверлении, 7

– показатель степени при сверлении, 7 Т – период стойкости, 15мин

– общий поправочный коэффициент

– общий поправочный коэффициентq=0.4

y=0.5

m=0.2

| (3.20) |

Где