Файл: Курсовая работа Метрологическое обеспечение Вариант 4 студент группы см19об проверил Мучкинова Л. И.docx

Добавлен: 05.12.2023

Просмотров: 120

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

Ухтинский государственный технический университет

кафедра электроэнергетики и метрологии.

Курсовая работа

Метрологическое обеспечение

Вариант 4

Выполнил: студент группы СМ-19о-Б

Проверил: Мучкинова Л. И.

Ухта 2023

Содержание

Введение 3

1 Исходные данные 5

2 Метрологическая экспертиза чертежа вала-шестерни 6

3 Выбор средств контроля шероховатости поверхностей, отклонений формы и расположения поверхностей детали, а также других параметров, заданных чертежом 9

Контрольный вопрос 13

Заключение 18

Список использованных источников 20

Введение

С течением мировой истории человеку приходилось измерять различные вещи, взвешивать продукты, отсчитывать время. Для этой цели понадобилось создать целую систему различных измерений, необходимую для вычисления объема, веса, длины, времени и т. п. Данные подобных измерений помогают освоить количественную характеристику окружающего мира. Крайне важна роль подобных измерений при развитии цивилизации. Ведь именно с помощью этих измерений происходит формирование и управление различными технологическими процессами, а также контролирование качества выпускаемой продукции. Подобные измерения нужны для самых различных потребностей в процессе развития научно—технического прогресса: и для учета материальных ресурсов и планирования, и для нужд внутренней и внешней торговли, и для проверки качества выпускаемой продукции, и для повышения уровня защиты труда любого работающего человека. Несмотря на многообразие природных явлений, и продуктов материального мира, для их измерения существует такая же многообразная система измерений, основанных на очень существенном моменте – сравнении полученной величины с другой, ей подобной, которая однажды была принята за единицу. При таком подходе физическая величина расценивается как некоторое число принятых для нее единиц, или, говоря иначе, таким образом, получается ее значение. Существует наука, систематизирующая и изучающая подобные единицы измерения, – метрология. Как правило, под метрологией подразумевается наука об измерениях, о существующих средствах и методах, помогающих соблюсти принцип их единства, а также о способах достижения требуемой точности. Следует различать также объекты метрологии:

1) единицы измерения величин;

2) средства измерений;

3) методики, используемые для выполнения измерений и т. д.

Метрология включает в себя: во-первых, общие правила, нормы и требования, во-вторых, вопросы, нуждающиеся в государственном регламентировании и контроле. И здесь речь идет о:

1) физических величинах, их единицах, а также об их измерениях;

2) принципах и методах измерений и о средствах измерительной техники;

3) погрешностях средств измерений, методах и средствах обработки результатов измерений с целью исключения погрешностей;

4) обеспечении единства измерений, эталонах, образцах;

5) государственной метрологической службе;

6) методике поверочных схем.

В связи с этим задачами метрологии становятся: усовершенствование эталонов, разработка новых методов точных измерений, обеспечение единства и необходимой точности измерений.

Цели и задачи курсовой работы

Основной целью курсовой работы является:

Углубленное исследование метрологического обеспечения производства и анализ его отдельных аспектов, анализ составляющих его основ.

Задачи курсовой работы:

Проявление умения работать со специальными источниками информации научного, методического и нормативного характера в сфере метрологического обеспечения производства;

Необходимо освоить процедуру вычисления неопределенности и уметь применять ее на практике, знать принципы совместного использования понятий «погрешность измерения» и «неопределенность измерения»;

Использование знаний, при написании курсовой работы в практической деятельности.

1 Исходные данные

В качестве исходных данных представлен чертеж вала-шестерни Ф44 1613 849. Дополнительные исходные данные представлены в таблице 1.

Таблица 1 - Исходные данные для расчёта

| № п/п | Параметр | Вариант |

| 4 | ||

| П.1 | Геометрическая погрешность станка,мкм | 5 |

| П.2 | Погрешность базирования, мкм | 5 |

| П.3 | Погрешность закрепления, мкм | 4 |

| П.4 | Погрешность изготовления приспособления, мкм | 1 |

| П.5 | Погрешность изготовления инструмента, мкм | 3 |

| П.6 | Погрешность настройки инструментана размер, мкм | 3 |

| П.7 | Погрешность, связанная с размернымизносом инструмента, мкм | 9 |

| П.8 | Погрешность измерений, мкм | 5 |

| П.9 | Погрешность, вызванная упругими деформациямипод действием сил резания, мкм | 4 |

| П.10 | Допуск на контролируемый параметр,мкм | 22 |

| П.11 | Принимаемый риск Р, % | 0.27 |

| П.12 | Объем мгновенной выборки, ед. | 8 |

| П.13 | Среднее значение контролируемого размера x(t), мм | 90,024 |

| П.14 | Поле рассеяния w(t)контролируемого размера в момент времени t, мм | 0,08 |

| П.15 | Диаметр заготовки Дмг, мм | 90,0 |

| П.16 | Допуск диаметра образца Добр, мкм | 15 |

| П.17 | Допуск на обработку Т, мкм | 22 |

2 Метрологическая экспертиза чертежа вала-шестерни

Деталь «Вал – шестерня» относится деталям класса «Вал».Материал: Сталь 40ХН.Деталь предназначена для передачи крутящего момента. Деталь должна находиться в зацеплении, в механизме с другим зубчатым колесом.

Сталь 40ХН является хромо-никелевой конструкционной легированной сталью, относится к группе улучшаемой стали и к сталям повышенной прокаливаемости.

Помимо никеля и хрома в состав марки 40 ХН входят ещё несколько элементов. Ниже приведено отношение элементов в сотых долях процента.

углерод – 0,36–0,44;

кремний – 0,17–0,37;

марганец – 0,5–0,8;

никель – 1–1,4;

сера – до 0,035;

фосфор – до 0,035;

хром – 0,45–0,75;

медь – до 0.3.

Сталь данной марки относится к лучшим образцам конструкционной стали. Комбинация никеля с хромом позволяет применять сталь 40ХН для изготовления деталей ответственного назначения, например:

Первым этапом термической обработки заготовки для вала, является нормализация. Нормализацией называют термическую операцию, при которой сталь нагревают до температуры 30-50°С выше верхней критической точки АСз, выдерживают при этой температуре и затем охлаждают на спокойном воздухе. Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным.

Поэтому углеродистые стали целесообразнее нормализовать, а не отжигать. При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной [3]. Температура нагрева заготовки из стали 40ХН для нормализации:

Тнорм = Ас3 + (30…50)℃ = 768 + (30…50) ℃ = 798…818℃.

В результате этого процесса сталь получает нормальную, однородную мелкозернистую структуру. Также устраняются внутренние напряжения, повышаются механические свойства и подготавливается структура стали для окончательной термической обработки. Оптимальные механические свойства готовых изделий достигаются в результате закалки и высокого отпуска – улучшения. Окончательная термическая обработка для вала из стали 40ХН: 1. Закалка от 820°С охлаждение в масле с температурой 30–50°С.

2. Высокий отпуск при температуре 500 °С.

Нагрев под закалку в большинстве случаев делается с максимально возможной скоростью, например помещение деталей в разогретую печь. Легированные стали нагревают до температуры Ас3 + (50…70)℃.

Это связано с тем, что процессы образования аустенита идут медленнее. Выдержка необходима для завершения фазовых превращений. Последующее охлаждение осуществляют со скоростью выше критической [3].

Закалка производится в масле, для уменьшения термических напряжений в детали. Для большей охлаждающей способности масло можно подогревать. Закалка в масло имеет преимущество перед закалкой в воду, так как уменьшается коробление и уменьшается вероятность появления закалочных трещин [3].

При закалке на мартенсит необходимо учитывать, что эта структура имеет большой удельный объём и её образование сопровождается как заметным увеличением объёма закаливаемого изделия, так и резким увеличением внутренних напряжений, которые в свою очередь приводят к деформации или даже к образованию трещин. Всё это в сочетании с повышенной хрупкостью мартенсита требует проведения дополнительной термической обработки закалённых деталей – операции отпуска [3].

Отпуск – нагрев закаленной стали в интервал температур, лежащих ниже точки А1. В данном случае проводится отпуск при температуре 500℃, с последующим охлаждением в масле. Такая температура соответствует высокому отпуску. В конечном итоге получается структура сорбит отпуска. Твердость составляет 42 HRC.

При этом значительно снижаются прочностные свойства, но существенно увеличивается пластичность и ударная вязкость. Получается высокий комплекс свойств, необходимый для конструкционных сталей. Такая сталь хорошо сопротивляется динамическим нагрузкам. Также высокий отпуск хорошо уменьшает внутренние напряжения.

Следовательно, данная термическая обработка обеспечивает необходимый комплекс свойств для стали 40ХН. В промежутках проведения этапов термической обработки, заготовки проходят обязательные этапы отчистки(после нормализации, закалки, отпуска) и мойки(после погружения в закалочный бак). Эти операции проводятся с целью обеспечения чистоты поверхности заготовки от продуктов окисления при нагреве и масляной пленки, т.к. последние нежелательным образом сказываются на качестве термообработки и условиях работы в цеху.

При проведении метрологической экспертизы обнаружены недочеты на чертеже вала-шестерни, такие как:

1. Обнаружены, что размеры шестерни указанные на чертеже не совпадают по величинам приведенным в таблице.

2. Пересчитали делительную окружность шестерни.

3. Исправлены и обозначены правильно фаски на чертеже.

4. Добавлен размер с меньшим натягом на валу.

3 Выбор средств контроля шероховатости поверхностей, отклонений формы и расположения поверхностей детали, а также других параметров, заданных чертежом

Технологический процесс контроля детали – совокупность последовательно выполняемых операций, образующих вместе единый процесс проверки параметров детали на соответствие предъявляемым требованиям. Технологический процесс – последовательность технологических операций, необходимых для выполнения определенного вида работ. Технологический процесс состоят из рабочих операций, которые в свою очередь складываются из рабочих движений (приемов).

Проверка контроле-пригодности указанных допусков. Проверим контроле-пригодность выбранных отклонений и квалитетов точности. Осуществим выбор СИ по коэффициенту уточнения для размеров

,

, ,

,  и выберем средство измерения.

и выберем средство измерения. Размер

Δизм = ρ * Т = 0,30*22 = 6,6 мкм,

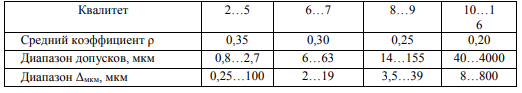

где ρ = 0,3 получаем из таблицы 2, T=22мкм – допуск вала диаметром 90m6

Средство измерения – микрометр.

Δизм = ρ * Т = 0,25 * 54 = 13.5мкм,

где ρ = 0,25 получаем из таблицы 2, T=54мкм – допуск вала диаметром

Средство измерения – микрометр

Δизм = ρ * Т = 0,25 * 46 = 11.5мкм,

где ρ = 0,25 получаем из таблицы 2, T=46мкм – допуск вала диаметром

Средство измерения – микрометр

Таблица 2, – Зависимость p от диапазона допусков и квалитета

Выберем СИ отклонений формы и расположения, а именно для контроля радиального биения Ø90m6 с допуском 0,022 мм. Отклонение от круглости определяют как Δкр = ΔА/Fn,

где Fn – коэффициент, зависящий от количества неровностей на периметре контролируемой детали и угла раскрытия призмы.