Файл: Инструкционная карта 36 Выполнение резки металлов под водой различными способами Цель работы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 97

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Инструкционная карта №36

Выполнение резки металлов под водой различными способами

Цель работы:

1. Ознакомить студентов с выполнением резки металлов под водой различными способами.

Основные сведения:

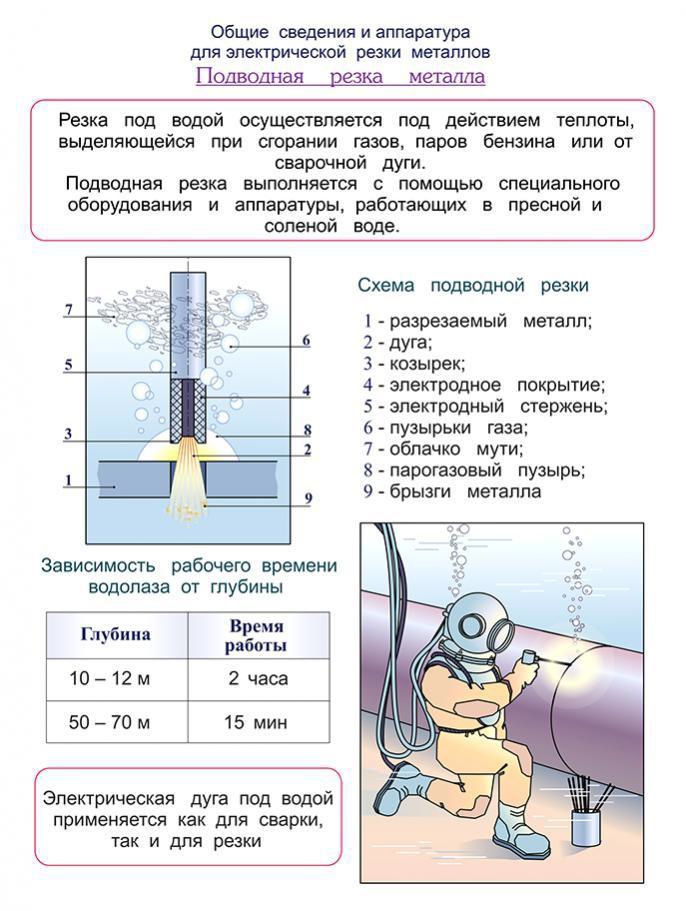

Резка металлов под водой отличается многими специфическими особенностями. Разрезаемый металл находится в воде и интенсивно охлаждается, что затрудняет его достаточный прогрев. Резчик, работающий под водой, стеснен в своих движениях, так как он одет в специальное водолазное снаряжение. Видимость при подводной резке также ограничена.

Ход работы:

Существуют три вида подводной резки металла: газопламенная, дуговая и кислородно-дуговая. При любом способе резка выполняется в газовой среде, которая создается искусственно или возникает естественно в процессе резки. Нагрев металла при резке под водой обеспечивается созданием газового пузыря, который оттесняет воду, как от пламени, так и от нагреваемого участка разрезаемого металла.

Для подводной газокислородной резки применяются специальные резаки, которые работают на газообразном водороде или на жидком горючем бензине. Под водой металл охлаждается интенсивнее, чем на воздухе, поэтому для его подогрева требуется пламя в 10—15 раз мощнее, чем для аналогичных работ на воздухе.

Подводные резаки имеют устройства для создания и поддержания газового пузыря, оттесняющего воду от пламени. Для образования защитного газового пузыря служит углекислый газ, окись углерода и дополнительно вдуваемый воздух.

Ацетилен в качестве горючего газа при подводной резке не применяется, потому что необходимое давление газов превосходит гидростатическое давление воды на данной глубине.

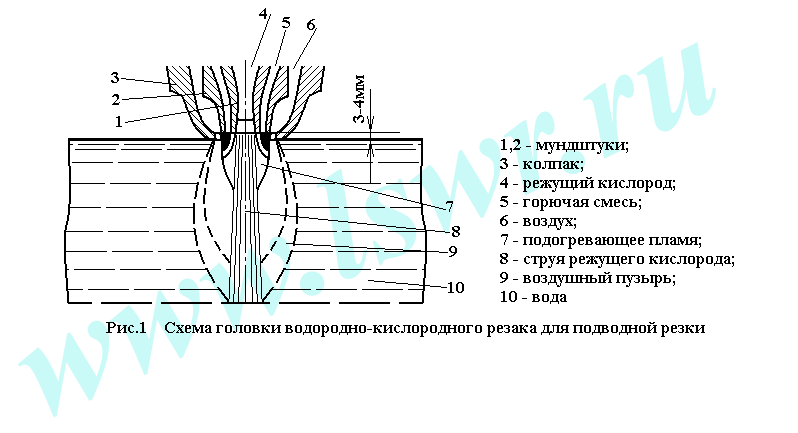

Головка водородно-кислородного резака (рис. 1) состоит из колпака 3 и мундштуков 1 и 2. По центральному каналу мундштука 1 поступает режущий кислород, а по кольцевому каналу между мундштуками 1 и 2 — водородно-кислородная смесь, образующая подогревающее пламя. Снаружи мундштука 2 имеется колпак 3, через который поступает сжатый воздух, служащий для образования пузыря вокруг пламени.

Пламя резака зажигают над водой, после чего в мундштук подается сжатый воздух и резак опускают под воду. Если пламя под водой погасло, то поднимают резак, зажигают и регулируют подогревающее пламя и производят вторичное погружение.

При работе на больших глубинах применяется подводное зажигание пламени резака. Для этой цели служит «зажигательная дощечка» и аккумуляторная батарея.

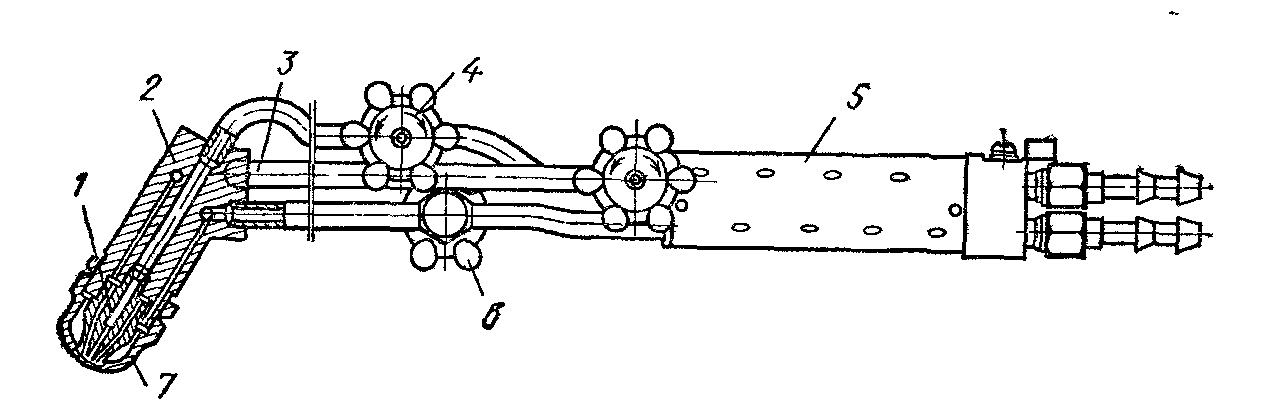

Резак для водородно-кислородной подводной резки показан на рис. 2

Водородно-кислородным резаком режут стали толщиной до 70 мм на глубине до 30 м. Резак состоит из мундштука 1, головки 2, колпака 7, вентилей 4 и 6 и рукоятки 5. Режущий кислород подается через вентиль 4 в центральный канал мундштука 1. Водородно-кислородная смесь поступает в головку 2 по трубке 3, а сжатый воздух—в колпак 7 через вентиль 6. Водород и кислород поступают в резак по шлангам из баллонов. Воздух подается по отдельному шлангу из компрессора или баллонов.

Водородно-кислородное пламя не имеет ярко выраженного ядра (отсутствуют частицы углерода в пламени), что усложняет его регулировку. Поэтому более удобным является применение в качестве горючего бензина. При резке металлов под водой бензин не испаряется, а распыляется кислородом. В зону подогревающего пламени подается распыленный бензин, который успевает испариться и сгореть в кислороде.

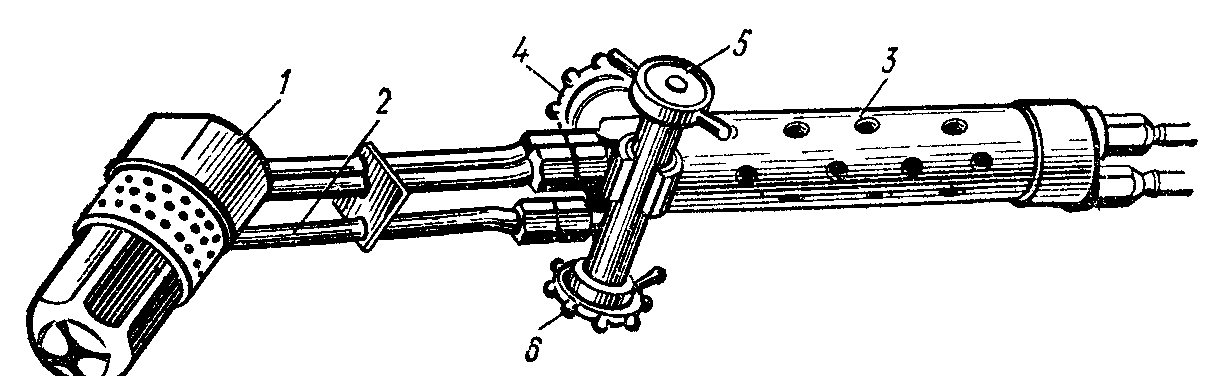

Резак для бензинокислородной резки изображен на рис. 3. Бензорез состоит из головки 1, соединительных трубок 2 и корпуса с рукояткой 3. На корпусе рукоятки резака имеются три вентиля — вентиль 4 для бензина, 5 и 6 для кислорода. Бензин подается из напорного бачка, необходимое давление создается азотом, подаваемым из баллона через редуктор.

Рис. 2. Резак для водородно - кислородной резки:

Рис.3. Резак для бензино – кислородной резки:

Для подводной резки применяется установка БУПР, состоящая из резака, пульта управления, бачка для бензина, баллонов с азотом и кислородом. Бензин подается в резак под давлением до 10 кгс/см2. Для зажигания пламени под водой служит электрозапальник, питаемый электрическим током от аккумулятора.

Бензорез за 1 ч непрерывной работы расходует 30— 60 м3 кислорода и 10—12 кг бензина.

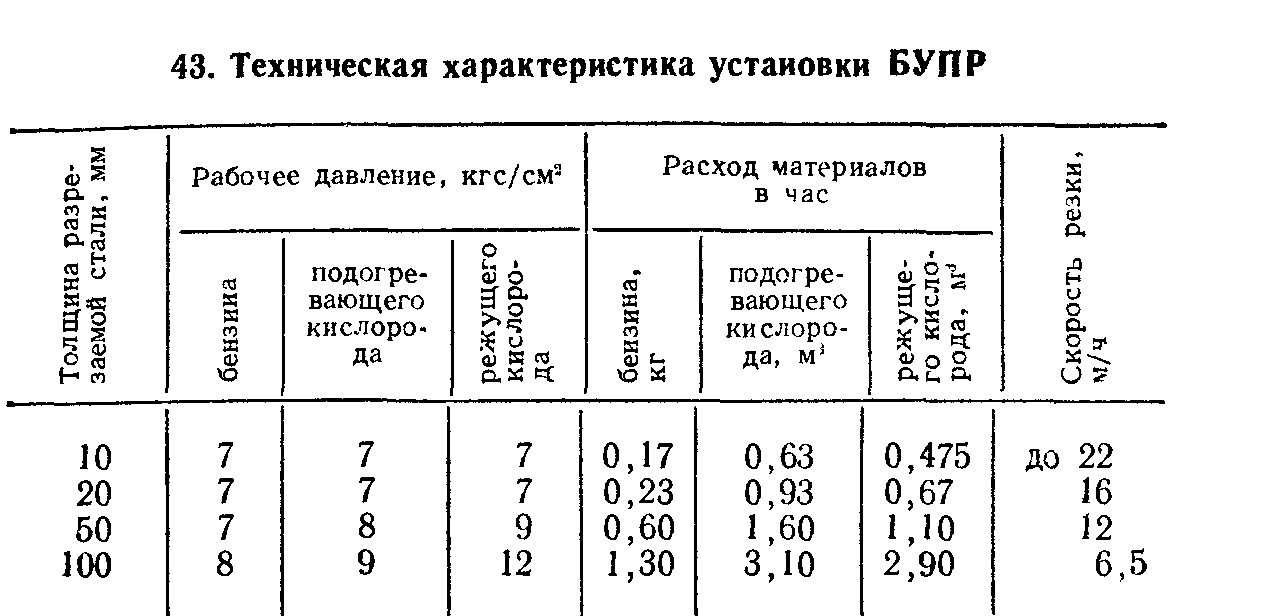

Техническая характеристика установки БУПР приведена в табл.

Резку необходимо начинать от кромки листа. Разрезаемый металл нагревают до появления светящегося оранжевого пятна, после чего включают подачу режущего кислорода. После того как металл прорезан насквозь на узком участке, необходимо перемещать резак вдоль линии реза.

Сущность электрокислородной подводной резки заключается в том, что место реза подогревается дугой прямого действия, горящей между изделием и трубчатым стальным электродом, через который подается режущий кислород. Кислород к электроду подводится через электрододержатель, для пуска кислорода держатель снабжен вентилем.

Для электрокислородной резки используются металлические, угольные или графитовые электроды, наибольшее применение нашли стальные электроды. Для изготовления электродов применяют стальные цельнотянутые трубки наружным диаметром 5—7 мм, внутренним — 2—3 мм, длиной — 450 мм со специальным водонепроницаемым покрытием. Для питания используются установки постоянного тока. При резке применяется прямая полярность, сила тока не превышает 400 А.

Электрокислородную резку можно производить на значительных глубинах до 100 м. Расход кислорода составляет 6—10 м3/ч.

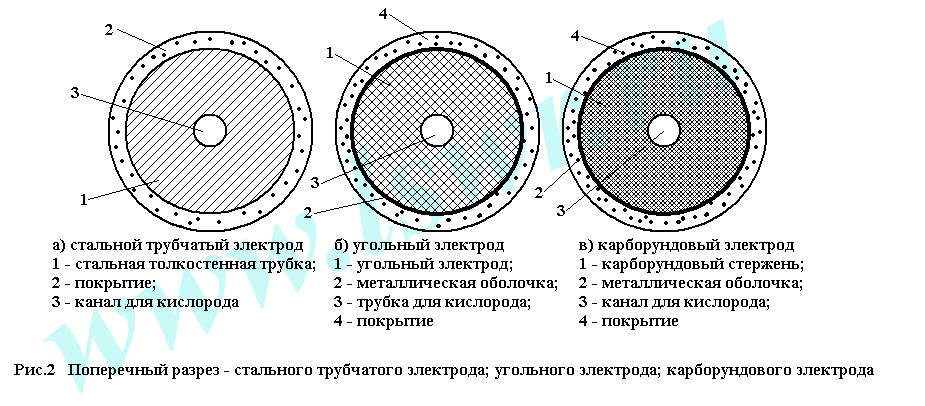

Недостатком электрокислородной резки стальным электродом является большой расход электродов. Электрод длиной 450 мм расходуется в среднем в течение 1 мин. Поперечный разрез стального электрода показан на рис. 4, а.

Для резки применяются также угольные или графитовые электроды. В осевой канал электрода вставляется медная или кварцевая трубочка (рис. 4,б). Для увеличения электропроводности электрода и повышения механической прочности стержни покрывают снаружи металлической оболочкой, на поверхность которой наносят водонепроницаемый слой покрытия. Угольный электрод длиной 250 мм горит 10—12 мин.

Рис.4. Поперечный разрез – стального трубчатого электрода;

угольного электрода; карборундового электрода

К недостаткам угольных электродов относится значительный наружный диаметр 15—18 мм, что не позволяет вводить электрод в полость реза.

Для электрокислородной подводной резки нашли применение трубчатые карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием (рис. 4,в). Срок службы карборундового электрода длиной 250 мм, диаметром 12—15 мм — 15—20 мин.

Задание:

1. Напишите виды подводной резки металлов.

2. Чем обеспечивается, нагрев металла при резке под водой?

3. Какие газы служат для образования защитного газового пузыря под водой?

4. Почему ацетилен в качестве горючего газа при подводной резке не применяется?

5. Как выполняются газокислородная резка металлов под водой?

6. Перечислите основные особенности бензинокислородной и электрокислородной резки металлов под водой.

7. Какие электроды применяются для электрокислородной подводной резки?

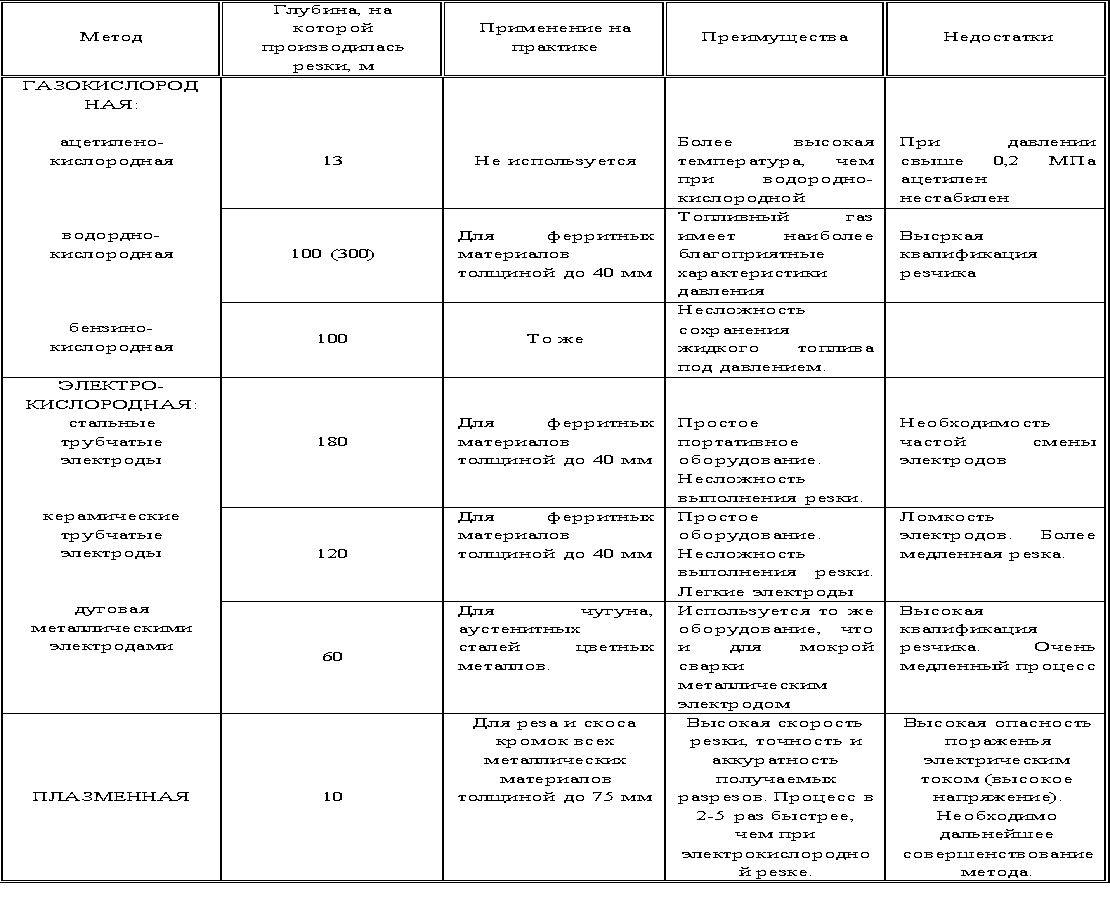

Основные методы резки под водой

Особенности кислородной подводной резки.

При резке и сварке этим методом нагрев металлоконструкций происходит путем формирования газового пузыря. Он вытесняет воду, защищая от нее как непосредственное пламя, так и обрабатываемый участок материала. Газовый пузырь при резке и сварке образуется благодаря применению различных газов, которые не конденсируются в водной среде. Чаще всего применяют кислород, также могут использовать азот, углекислый газ и другие составы.

При резке в условиях водной среды используется специальный резак с колпаком на конце, под которым и формируется газовый пузырь. Он образуется в результате разности давления кислорода, которое намного больше, чем гидростатическое. Поскольку давление на глубине высокое, использовать ацетилен для подводной резки небезопасно. По этой причине делают выбор в пользу бензина либо водорода.

Сочетание кислорода и водорода в качестве топлива для подогревания пламени является предпочтительным вариантом, поскольку в данном случае достигается более высокое качество реза. Но из-за усиленного охлаждения нужно обеспечивать высокую мощность водородно-кислородного подогревательного пламени, из-за чего расход топлива увеличивается. Именно поэтому чаще всего в качестве горючего используют смеси на основе кислорода и бензина.

Возможности подогревательного пламени позволяют использовать резку для раскроя не только сплошных металлоконструкций, но и металлических пакетов. Общая толщина материала для плавящего электрода составляет менее 30 мм.

Сварка и разрезание металлоконструкций при помощи дуги

Подводные работы с применением такой технологии можно проводить двумя способами:

В первом случае электроды применяются для прожигания отдельных отверстий.

После удаления между ними перемычек образуется сплошной и ровный рез.

Во втором случае электроды перемещают от края конструкции непрерывно.

Для подводных работ используются электроды со стальным стержнем. Материалом изготовления электродов служит низкоуглеродистая сталь (проволока) диаметром до 5-8 мм. Длина электрода варьируется от 500 мм до 700 мм. Поверхность электрода дополнительно покрывается защитным слоем. Электроды, с помощью которых можно резать материалы, так же, как и сварочный электрод, имеют влагонепроницаемую пропитку.

Для обеспечения процесса резки под водой нужны мощные источники тока. Для розжига и поддержания сварочной дуги, как правило, нужна сила тока не менее 500 А. К примеру, если электрод разрезает сталь толщиной от 5 мм до 10 мм, то для стабильности дуги нужен ток не менее 600 А. При этом сам электрод должен быть диаметром около 6-7 мм. Чем толще металлоконструкция, тем ниже производительность и выше расход электродов.

Важно обеспечить стабильный ток с необходимыми параметрами. Эту задачу решают, используя обычные электросварочные аппараты. Если мощности одного устройства недостаточно, допускается объединять их в цепь, добавляя в схему автоматический выключатель. Он необходим для безопасности, поскольку будет отключать подачу энергии во время смены электрода.

Особенности применения электрокислородной технологии

Способ электрокислородной резки достаточно простой. С одной стороны, применяется подогревающая дуга, которая разжигается между полым электродом и обрабатываемым участком, с другой – происходит сжигание кислорода, который поступает через полость электрода. Благодаря специальной конструкции держателя обеспечивается электрический контакт с электродом и одновременная подача кислорода.

Для обеспечения реза можно работать как с плавящимся электродом, так и неплавящимися электродами. Толщина таких электродов варьируется от 2-3 мм, длина может достигать 400 мм.

Технология раскроя с использованием кислорода и электродуги не дает такого высокого качества кромки, как газоплазменная резка. По этой причине метод находит применение только в тех ситуациях, когда нет возможности использовать горючие смеси и кислород вместе.

Задание:

1.