Файл: Контрольная работа по дисциплине Технико экономическое обоснование в управлении качеством.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 22

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНОБРНАУКИ РОССИИ

федеральное государственное бюджетное образовательное учреждение

высшего образования «Рыбинский государственный авиационный

технический университет имени П. А. Соловьева»

Факультет заочного обучения

Кафедра «Организация производства и управления качеством»

Контрольная работа

по дисциплине

«Технико – экономическое обоснование в

управлении качеством»

Вариант № 9

| Студент: Тихова Г. С. Группа: ЗКП-18 Преподаватель: Соколова Е. Ю. |

| Оценка ___________________ Подпись преподавателя______________ Дата ______________________ |

Рыбинск 2021

Содержание

1. Расчет затратов на материал………………………………………………….. 3

2. Затраты на оплату труда и отчисления………………………………………. 4

3. Расчет затрат на оборудование и оснастку………………..………………… 6

4. Расчет затрат на технологическую энергию………………………...………. 7

Рассмотрим пример сравнения базового и нового техпроцесса при изменении:

1) коэффициента использования материала (КИМ);

2) капитальных затрат на оборудование, т. е. суммарной стоимости технологического оборудования Цоб;

3) суммарного штучно-калькуляционного времени Тшк.

Указанные факторы окажут наибольшее влияние на материальные затраты См, заработную плату и отчисления Сзо, содержание оборудования и оснастки Сос:

С = См + Сзо + Сос+Сэ

С учетом годового объема выпуска Пг экономическая эффективность за год для разработанного техпроцесса составит:

Эг = (Са – Сн) · Пг,

где Са, Сн – технологическая себестоимость по изменяемым элементам затрат для аналога и нового техпроцесса для одной детали.

Пг = (20·N + 400) = 20·9 + 400 = 580 дет/год;

Цм = (N+15) = 9+15 = 24 руб./кг;

Цо = 0,1· Цм = 0,1·24 = 2,4 руб./кг;

Мд = N·2 = 9·2 = 18 кг.

1. Расчет затратов на материал

Величина годовой программы позволяет рассчитать затраты на материалы за вычетом стоимости отходов. Цена отходов обычно составляет (0,1…0,2)Цм. Если учесть коэффициент использования материалов (КИМ) и Ц

о = 0,1Цм, тогда затраты на материал для годовой программы определяются по формуле

См =

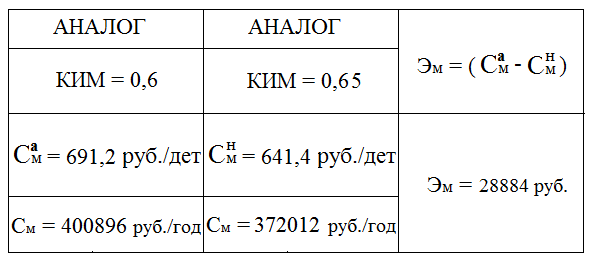

Результаты расчета представлены в табл.1.

Таблица 1

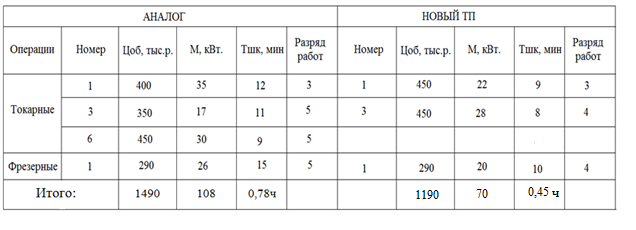

Данные для сравнения базового и нового техпроцесса представлены в табл.2:

Таблица 2

Данные табл. 2 говорят о значительных положительных изменениях в техпроцессе:

-

Увеличились капитальные затраты на оборудование; -

Уменьшилось суммарное штучно-калькуляционное время

2. Затраты на оплату труда и отчисления

Затраты на оплату труда и отчисления методом линейной интерполяции промежуточные тарифные ставки по j-му разряду определяются по формуле

ТСj = ТС1+(j – 1)

Разработка тарифной сетки. Пусть месячная заработная плата с учетом доплат и премий составляет для 1-го разряда 11280 р./ мес., тогда часовая тарифная ставка 1-го разряда:

ТС1 =

= 64,09 руб./ч

= 64,09 руб./чИспользуем линейный рост тарифных ставок от 1-го к 6-му разряду с общим коэффициентом 2,5. Тогда:

ТС6 = 64,09·2,5 = 160,23 руб./ч

Определим средний разряд работ Ра для аналога и Рн – для нового ТП (табл. 2):

Ра =

=

=  =

=  = 4,49;

= 4,49;Рн =

=

=  =

=  = 3,66

= 3,66Тарифные ставки для данных разрядов:

ТСа = 64,09+(4,49-1)

= 64,09+67,11 = 131,2 руб./ч;

= 64,09+67,11 = 131,2 руб./ч;ТСн = 64,09+(3,66-1)

= 64,09+51,15 = 115,24 руб./ч.

= 64,09+51,15 = 115,24 руб./ч.Тогда фонд основной заработной платы:

Фос = 1,6Фт = 1,6·Пг·Тшк·ТСἱ

= 1,6 ·580· 0,78· 131,2 = 94967,8 руб.;

= 1,6 ·580· 0,78· 131,2 = 94967,8 руб.; = 1,6 ·580· 0,65· 115,24 = 69512,77 руб.

= 1,6 ·580· 0,65· 115,24 = 69512,77 руб.С учетом 10 %-х отчислений на дополнительную заработную плату фонд оплаты труда:

= 104464,58 руб.;

= 104464,58 руб.; = 76464,05 руб.

= 76464,05 руб.Отчисления на социальные нужды в 2019 г. – 30 % от Фот:

= 0,3·104464,58 = 31339,37 руб.;

= 0,3·104464,58 = 31339,37 руб.; = 0,3·76464,05 = 22939,21 руб.

= 0,3·76464,05 = 22939,21 руб.Суммарные затраты на оплату и отчисления:

=104464,58+31339,37 = 135803,95 руб.;

=104464,58+31339,37 = 135803,95 руб.; =82395,94+22939,21 = 105335,15 руб.

=82395,94+22939,21 = 105335,15 руб.Эффективность по оплате труда:

Эзо = 135803,95 – 105335,15 = 30468,8 руб.

3. Расчет затрат на оборудование и оснастку.

Данные затраты, наряду с материальными, имеют значительный вес в технологической себестоимости. Это определяется высокими ценами на оборудование и зависимостью ряда расходов от капитальных вложений в оборудование:

Сос = Са + Сро + Сосн,

где Са – амортизационные отчисления;

Сро – затраты на ремонт и обслуживание;

Сосн – расходы на оснастку.

Тогда амортизационные отчисления по формуле табл. 2 и формуле:

Са =

· Σ (Тшк·Цоб)

· Σ (Тшк·Цоб)где Н – норма годовой амортизации Н=0,1,

Фд – действительный фонд времени работы оборудования

Фд = Тг· С·Д(1-Кр),

Тг – 250 рабочих дней в году, С – это число смен, (С=2), Д – длительность рабочего времени (Д=8ч), Кр – коэффициент потерь времени на ремонт и обслуживание (Кр=0,1).

Подставим значения и получим

Фд =250·2·8·0,9=3600 ч/год

Полученное значение подставляем в формулу Са =

· Σ (Тшк·Цоб) для аналога и нового ТП получим:

· Σ (Тшк·Цоб) для аналога и нового ТП получим: =

=  · (

· (

400000 +

· 350000 +

· 350000 + ·450000 +

·450000 + 290000) =

290000) = = 0,016·(80000+630000+67500+72500) = 0,016·283000= 4528 руб.;

=

=  · (

· ( 450000 +

450000 + · 450000 +

· 450000 + ·290000) = =0,016(166500+211500+95700)=0,016·473700=7579,2 руб.

·290000) = =0,016(166500+211500+95700)=0,016·473700=7579,2 руб.Затраты на ремонт и обслуживание определяют по формуле:

Сро =

· Σ (Тшк·Цоб) и равны

· Σ (Тшк·Цоб) и равны  =4528 руб.;

=4528 руб.; = 7579,2 руб.

= 7579,2 руб.Затраты на оснастку составляют от 5 до 10 % от себестоимости оборудования. Принимаем для расчета 7 %. Тогда для аналога и нового ТП затраты на оснастку будут равны

· (

· ( 400000 +

400000 + · 350000 +

· 350000 + ·450000 +

·450000 + 290000) = =0,01·(80000+630000+67500+72500)= 0,01· 283000=2830 руб.;

290000) = =0,01·(80000+630000+67500+72500)= 0,01· 283000=2830 руб.; · (

· ( 450000 +

450000 + · 450000 +

· 450000 + ·290000) = =0,01(166500+211500+95700)=0,01·473700=4737 руб.

·290000) = =0,01(166500+211500+95700)=0,01·473700=4737 руб.Подстановкой значений в формулу Подстановкой значений в формулу получим Сос = Са + Сро + Сосн получим

= 4528+4528+2830= 11886 руб.;

= 4528+4528+2830= 11886 руб.; =7579,2 + 7579,2 +4737= 19895,4 руб.

=7579,2 + 7579,2 +4737= 19895,4 руб.Эффективность на ремонт обслуживание и оснастку составит:

Эос= 11886– 19895,4 = -8009,4 руб.

4. Расчет затрат на технологическую энергию.

Затраты на электроэнергию для приводов технологического оборудования можно оценить по следующему выражению:

Сэ =

где М – установленная мощность, кВт;

Цэ – цена энергии за 1 кВтч;

Км – коэффициент использования мощности;

Кв – коэффициент использования по времени.

Для укрупненных расчетов Км·Кв = 0,5

Тогда Сэ = Σ (

,

,где Цэ – цена энергии равная 3 руб./кВтч.

Подстановкой значений в формулу для аналога и нового ТП получаем:

= (

= ( )+(

)+( )+(

)+(  )+

)+  ) = 10,5+4,675+6,75+9,75=

) = 10,5+4,675+6,75+9,75== 31,675 руб.;

= (

= ( )+(

)+( )+

)+  ) =4,95+5,6+5 = 15,55 руб.

) =4,95+5,6+5 = 15,55 руб.Для изготовления 580 шт. деталей затраты составят

= 580·31,675 =18371,5 руб.;

= 580·31,675 =18371,5 руб.; = 580·15,55 = 9019 руб.

= 580·15,55 = 9019 руб.Тогда Ээ = 18371,5 – 9019 = 9352,5 руб.

Расчет экономического эффекта для разработанного техпроцесса выполняют по формуле

Э = Эм+Эзо+Эос+Ээ

Подстановкой значений в формулу получим

Э = 28884+30468,8 - 8009,4 +9352,5 = 60695,9 руб.

Результаты расчета экономического эффекта по составляющим приведем в виде столбчатого графика на рис.1.

Рисунок 1 – Гистограмма по результатам расчётов

По гистограмме можно сделать вывод, что максимальный экономический эффект будет в новом ТП по оплате труда и по затратам на материалы. При внедрении нового ТП экономия предприятия составит 60695,9 руб.